Introducción al sputtering de magnetrón y al fenómeno de ablación

Principio básico del sputtering por magnetrón

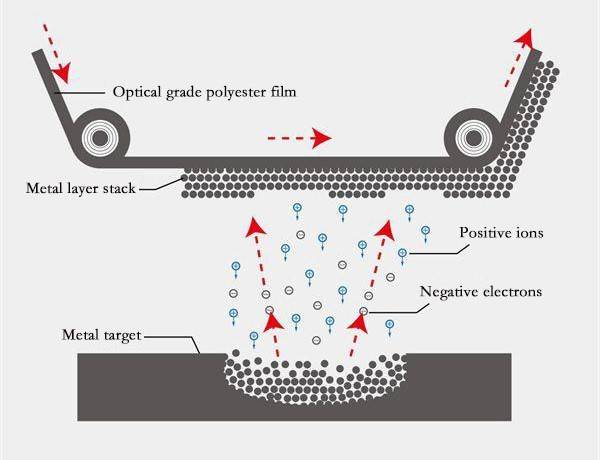

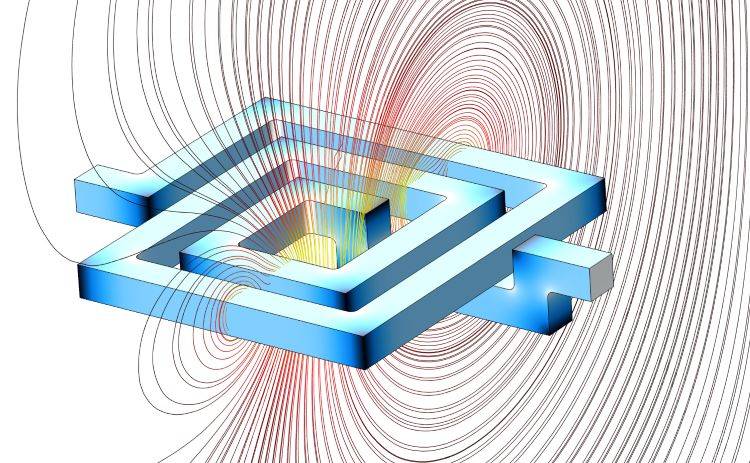

El sputtering por magnetrón es una sofisticada técnica de deposición de películas finas que aprovecha la interacción de la ionización gaseosa, el bombardeo iónico y la influencia del campo magnético para lograr una deposición precisa del material. El proceso comienza con la creación de un entorno de plasma, que suele conseguirse aplicando un campo eléctrico que oscila entre varios cientos y varios miles de electronvoltios. Este campo eléctrico acelera las partículas cargadas dentro del plasma, dotándolas de suficiente energía cinética para bombardear el cátodo, que en este contexto es el blanco de sputtering.

Bajo la influencia de este bombardeo de alta energía, los átomos del blanco sólido para sputtering son expulsados en una distribución cosenoidal característica de la línea de visión. Estos átomos expulsados se desplazan hacia el sustrato, donde se condensan y forman una fina película. El papel del campo magnético es crucial en este proceso, ya que confina los electrones del plasma cerca de la superficie del blanco, aumentando la eficacia de la ionización y, por tanto, la velocidad de sputtering global.

El sistema de pulverización catódica por magnetrón funciona suministrando energía al magnetrón, que genera una tensión negativa que se aplica posteriormente a los materiales del blanco de pulverización catódica. Este voltaje negativo sirve para atraer iones positivos hacia la superficie del blanco, confiriéndoles una energía cinética significativa. El bombardeo iónico resultante sobre la superficie del blanco conduce a la transferencia de energía, facilitando la eyección de los átomos del blanco y su posterior deposición sobre el sustrato.

En resumen, el sputtering por magnetrón es un proceso polifacético que integra la ionización por gas, el bombardeo iónico y la influencia del campo magnético para lograr una deposición controlada y eficaz de películas finas, lo que lo convierte en una técnica fundamental en diversas aplicaciones industriales.

Definición y manifestación de la ablación

La ablación en el sputtering magnetrónico es un fenómeno crítico caracterizado por la eliminación progresiva de material de la superficie del blanco debido al bombardeo de iones de alta energía. Este proceso da lugar a una pérdida sustancial de material, donde el material objetivo no sólo se erosiona sino que también se fragmenta en partículas más pequeñas que posteriormente son expulsadas al plasma. El bombardeo continuo de iones energéticos altera la estructura cristalina del objetivo, provocando alteraciones significativas en su microestructura.

Las manifestaciones de la ablación son polifacéticas:

- Pérdida de material: El principal efecto es el agotamiento sustancial del material del blanco, que repercute directamente en la eficacia y duración del proceso de sputtering.

- Desprendimiento de partículas: Las interacciones de alta energía hacen que el material objetivo se descomponga en partículas más pequeñas, que pueden depositarse en el sustrato, afectando potencialmente a la calidad de la película.

- Alteración de la estructura cristalina: El bombardeo repetitivo de iones induce cambios en la red cristalina del material objetivo, lo que a menudo provoca la formación de defectos y transformaciones microestructurales.

Estos efectos contribuyen colectivamente a la degradación general del cátodo, por lo que es necesario un conocimiento profundo y estrategias de mitigación para garantizar la longevidad y eficacia del proceso de sputtering.

Causas de la ablación severa

Concentración de la energía de bombardeo

La distribución desigual de los campos eléctricos y las características geométricas del haz de iones son factores primarios que conducen a la concentración de la energía iónica en la región central del blanco. Este fenómeno es especialmente pronunciado en los procesos de sputtering por magnetrón, en los que la interacción entre los campos eléctrico y magnético crea una trayectoria de iones compleja.

En el sputtering por magnetrón, el campo eléctrico suele ser más intenso cerca del centro del blanco debido a la configuración de las líneas de campo magnético. Este campo eléctrico reforzado acelera los iones con más fuerza en la región central, lo que provoca una mayor densidad de energía allí. Además, las propiedades geométricas del haz de iones, como su divergencia y convergencia, agravan aún más esta concentración. El haz tiende a converger en el centro, donde encuentra la mayor resistencia y, por tanto, deposita más energía.

Esta concentración de energía de bombardeo da lugar a impactos localizados de iones de alta energía, que son significativamente más intensos que los de la periferia. En consecuencia, la región central experimenta una ablación más severa, lo que provoca una rápida pérdida de material y una degradación estructural. Comprender y mitigar esta concentración de energía es crucial para lograr una deposición uniforme de la película y prolongar la vida útil del blanco.

Influencia de la composición del gas

La composición del gas dentro de la cámara de sputtering desempeña un papel fundamental en la determinación de la velocidad de ablación de los cátodos cerámicos. Un flujo de gas elevado puede influir significativamente en la generación y el movimiento de los iones, afectando así al proceso de ablación. En concreto, la presencia de gases electronegativos, como el oxígeno o el flúor, puede alterar la dinámica de ionización dentro de la cámara. Estos gases pueden capturar electrones más fácilmente, reduciendo la densidad general de electrones y afectando a la estabilidad del plasma.

Para comprender mejor el impacto de la composición del gas, considere los siguientes factores:

- Eficiencia de ionización: Los gases electronegativos pueden reducir la eficiencia de ionización al capturar electrones libres, reduciendo así el número de iones disponibles para el bombardeo.

- Estabilidad del plasma: La presencia de gases electronegativos puede provocar inestabilidades en el plasma, causando fluctuaciones en la distribución de energía de los iones.

- Interacción con la superficie del blanco: El tipo de gas puede influir en las reacciones químicas de la superficie del blanco, lo que puede dar lugar a diferentes mecanismos de ablación.

| Tipo de gas | Eficiencia de ionización | Estabilidad del plasma | Interacción con el blanco |

|---|---|---|---|

| Gases inertes | Alto | Estable | Reacción química mínima |

| Gases electronegativos | Bajo | Inestable | Reacción química activa |

Optimizando el caudal y la composición del gas, es posible mitigar los efectos adversos de los gases electronegativos y mejorar el proceso de ablación. Esta optimización puede conducir a condiciones de plasma más estables y a un bombardeo de iones más controlado sobre la superficie del blanco.

Propiedades materiales de los cátodos cerámicos

Las propiedades mecánicas de los cátodos cerámicos, en particular su resistencia mecánica, punto de fusión y conductividad térmica, desempeñan un papel crucial en la determinación de su resistencia a la ablación durante el sputtering magnetrónico. Estas propiedades influyen colectivamente en la forma en que el material del cátodo responde al bombardeo de iones de alta energía que caracteriza el proceso de ablación.

-

Resistencia mecánica: Los materiales cerámicos con mayor resistencia mecánica están mejor preparados para soportar las intensas tensiones físicas inducidas por el bombardeo iónico. Esta resistencia ayuda a mantener la integridad estructural del blanco, mitigando así el alcance de la pérdida de material y el desprendimiento de partículas.

-

Punto de fusión: El punto de fusión de un material cerámico es un factor crítico en su resistencia a la ablación. Los materiales con puntos de fusión más altos tienen menos probabilidades de sufrir cambios de fase bajo las elevadas temperaturas generadas durante el proceso de sputtering. Esta estabilidad térmica garantiza que el cátodo permanezca intacto y funcional durante más tiempo.

-

Conductividad térmica: La alta conductividad térmica de los materiales cerámicos facilita una mejor disipación del calor, evitando el sobrecalentamiento localizado que podría acelerar la ablación. Una gestión térmica eficaz es esencial para mantener temperaturas superficiales uniformes y reducir la probabilidad de daños inducidos por el estrés térmico.

En resumen, la interacción entre la resistencia mecánica, el punto de fusión y la conductividad térmica de los cátodos cerámicos influye significativamente en su capacidad para soportar y resistir las severas condiciones de ablación que se dan en el sputtering por magnetrón.

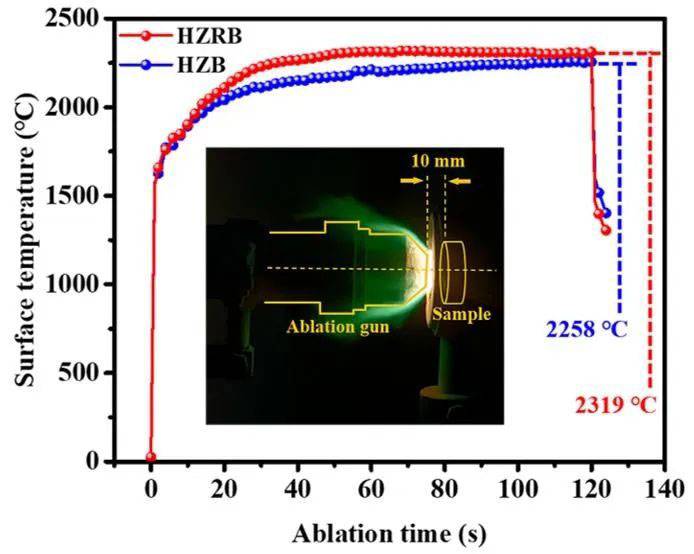

Efectos de la temperatura

El calor generado durante el proceso de deposición en el sputtering por magnetrón puede afectar significativamente a la temperatura de la superficie de los cátodos cerámicos. Si este calor no se gestiona y distribuye eficazmente, puede provocar un rápido aumento de la temperatura superficial, acelerando así el proceso de ablación. Las condiciones térmicas durante el sputtering son cruciales, ya que influyen directamente en la velocidad a la que se pierde material de la superficie del cátodo.

Factores que influyen en la distribución térmica

- Conductividad térmica del material del blanco: La conductividad térmica del material cerámico desempeña un papel fundamental. Los materiales con mayor conductividad térmica pueden distribuir el calor de forma más uniforme, reduciendo los puntos calientes localizados que aceleran la ablación.

- Mecanismos de refrigeración: Los sistemas de refrigeración eficaces, como las placas de soporte refrigeradas por agua o los revestimientos de gestión térmica, pueden ayudar a disipar el calor de forma más eficiente, evitando la acumulación excesiva de temperatura en la superficie del objetivo.

- Parámetros del proceso: Variables como la potencia aplicada durante el sputtering y la duración del proceso de deposición pueden afectar significativamente a la tasa de generación de calor. La optimización de estos parámetros puede ayudar a gestionar las condiciones térmicas con mayor eficacia.

Consecuencias de una mala gestión térmica:

- Ablación localizada: Una mala distribución térmica puede dar lugar a zonas localizadas de alta temperatura, provocando una pérdida de material rápida y desigual, lo que a su vez afecta a la uniformidad y calidad de la película depositada.

- Degradación del material: El calor excesivo puede degradar la integridad estructural del material cerámico, provocando cambios en sus propiedades mecánicas y químicas, lo que puede agravar aún más el problema de la ablación.

Al comprender y abordar los efectos de la temperatura durante el sputtering magnetrónico, es posible mitigar la gravedad de la ablación, garantizando procesos de deposición más estables y eficientes.

Otros factores que afectan a la ablación

Además de los factores principales, como la concentración de energía de bombardeo, la composición del gas y las propiedades del material, existen otras variables que influyen significativamente en el fenómeno de la ablación en el sputtering por magnetrón. Estos factores, aunque a menudo se pasan por alto, desempeñan un papel crucial a la hora de determinar el alcance y la naturaleza de la pérdida de material en la superficie del blanco.

Presión del aire de trabajo

La presión del aire de trabajo dentro de la cámara de sputtering es un parámetro crítico que puede exacerbar o mitigar la ablación. Las presiones más altas pueden provocar un aumento de las colisiones entre iones y partículas neutras, lo que puede dispersar los iones y reducir su energía antes de que lleguen al blanco. Por el contrario, las presiones más bajas pueden permitir que los iones retengan más energía, lo que se traduce en un bombardeo más intenso y mayores tasas de ablación. La presión óptima debe equilibrarse cuidadosamente para garantizar una pulverización catódica eficaz sin una ablación excesiva.

Intensidad del campo magnético

La intensidad y la configuración del campo magnético son esenciales para el funcionamiento del sputtering por magnetrón. Un campo magnético más intenso puede mejorar el confinamiento de los electrones cerca de la superficie del blanco, aumentando así la tasa de ionización del gas de pulverización catódica. Este aumento de la ionización puede dar lugar a mayores densidades de iones y a un bombardeo más intenso, lo que puede acelerar la ablación. Sin embargo, el campo magnético también desempeña un papel en el guiado de las trayectorias de los iones, y un campo mal configurado puede provocar un bombardeo desigual y una ablación localizada.

Estado de la superficie del blanco

El estado de la superficie del blanco puede influir considerablemente en el proceso de ablación. Las superficies rugosas o dañadas previamente pueden provocar un bombardeo de iones no uniforme, causando puntos calientes localizados donde la ablación es más severa. Además, la presencia de contaminantes u óxidos en la superficie puede alterar la respuesta del material al bombardeo iónico, aumentando potencialmente la velocidad de ablación. Mantener una superficie limpia y lisa es esencial para minimizar la ablación y garantizar una deposición uniforme de la película.

Estos factores, considerados conjuntamente, proporcionan una comprensión global de la compleja interacción que gobierna el fenómeno de la ablación en el sputtering por magnetrón. Controlando cuidadosamente estas variables, es posible mitigar la ablación severa y mejorar la eficacia y longevidad del proceso de sputtering.

Efectos del fenómeno de ablación

Impacto en la uniformidad y calidad de la película

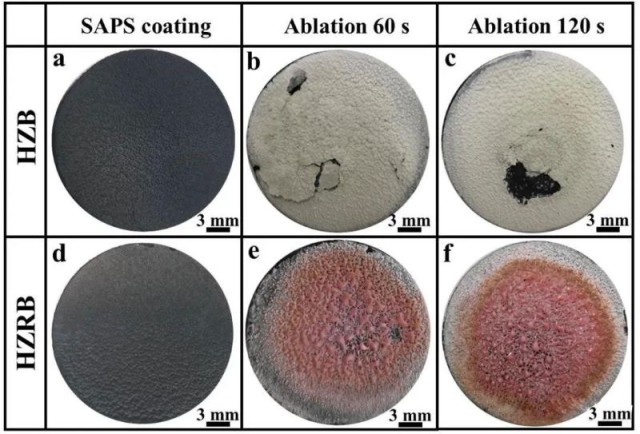

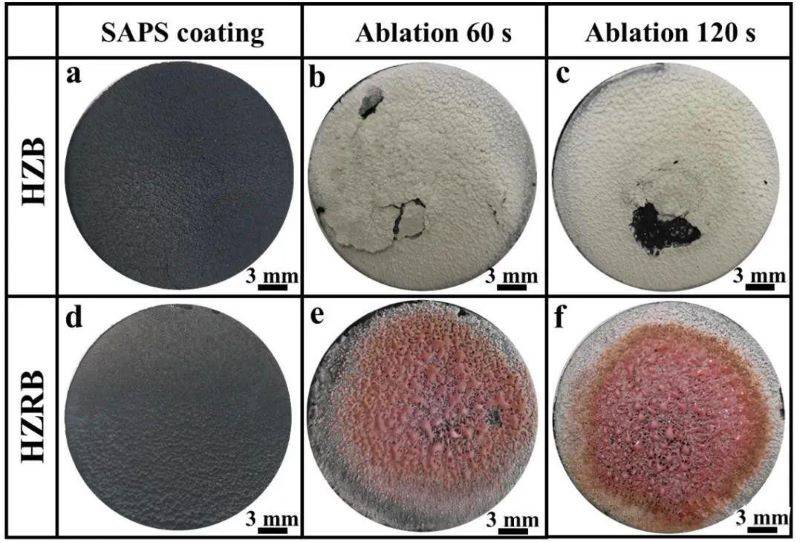

El agotamiento desigual del blanco durante el sputtering por magnetrón afecta significativamente a la uniformidad y calidad de la película depositada. Este fenómeno, provocado principalmente por la concentración de energía de bombardeo iónico en la región central del blanco, da lugar a variaciones en el espesor de la película. Estas variaciones de espesor pueden cuantificarse mediante mediciones detalladas, que a menudo revelan un gradiente desde el centro hacia el exterior, correspondiendo las zonas más delgadas a las regiones de mayor impacto iónico.

Las propiedades ópticas y eléctricas de la película se ven directamente influidas por estas variaciones de grosor. Por ejemplo, las películas destinadas a aplicaciones ópticas pueden mostrar una transparencia o reflectividad no uniforme, mientras que las destinadas a fines eléctricos pueden mostrar una conductividad o resistencia inconsistente. Estas variaciones en las propiedades son críticas, ya que pueden hacer que la película no sea apta para el uso previsto, ya sea en dispositivos ópticos, componentes electrónicos u otras aplicaciones de alta precisión.

Además, la integridad estructural de la película se ve comprometida por el agotamiento desigual del blanco. La estructura cristalina del material puede verse alterada, dando lugar a defectos como huecos o inclusiones, que degradan aún más el rendimiento de la película. Esta degradación estructural es especialmente problemática en aplicaciones que requieren una gran resistencia mecánica o estabilidad térmica.

En resumen, el impacto del agotamiento desigual del blanco en la uniformidad y calidad de la película es polifacético, ya que afecta no sólo a la distribución del espesor, sino también a las propiedades ópticas, eléctricas y estructurales de la película. Resolver estos problemas es crucial para garantizar la fiabilidad y el rendimiento del material depositado en diversas aplicaciones industriales y tecnológicas.

Estabilidad a largo plazo de blancos y películas

La ablación severa en la región central de los cátodos cerámicos durante el sputtering por magnetrón puede provocar una inestabilidad significativa del cátodo, lo que a su vez afecta a la estabilidad a largo plazo de las películas depositadas. Esta inestabilidad surge debido al agotamiento desigual del material del cátodo, donde el centro experimenta mayores tasas de pérdida de material en comparación con la periferia. Esta ablación desigual puede hacer que el blanco se deforme o agriete con el tiempo, lo que provoca inconsistencias en el proceso de sputtering.

El impacto de esta inestabilidad del blanco no se limita a la degradación inmediata del propio blanco, sino que se extiende a la calidad y uniformidad de las películas que se depositan. A medida que el cátodo pierde estabilidad, las películas resultantes pueden presentar variaciones de espesor, composición y microestructura. Estas variaciones pueden comprometer las propiedades ópticas, eléctricas y mecánicas de las películas, haciéndolas inadecuadas para aplicaciones que requieren alta precisión y fiabilidad.

Además, la degradación continua del blanco puede hacer necesaria su sustitución frecuente, lo que conlleva un aumento de los costes operativos y del tiempo de inactividad. Por lo tanto, mantener la estabilidad a largo plazo tanto del cátodo como de las películas es crucial para garantizar un rendimiento constante y prolongar la vida útil del sistema de sputtering.

Soluciones y medidas de mejora

Optimizar la configuración del campo magnético y eléctrico

Para mitigar el problema de la ablación severa en la región central de los cátodos cerámicos durante el sputtering por magnetrón, un paso crítico consiste en optimizar la configuración de los campos magnético y eléctrico. Esta optimización tiene por objeto redistribuir la energía iónica de manera más uniforme por toda la superficie del blanco, evitando así la concentración del bombardeo iónico en zonas específicas. Ajustando cuidadosamente estos campos, se puede dispersar la distribución de energía, garantizando que el bombardeo de iones de alta energía se distribuya uniformemente. Este enfoque no sólo ayuda a reducir la ablación localizada, sino que también contribuye a la longevidad y eficacia generales del proceso de sputtering.

El campo magnético, en particular, desempeña un papel fundamental a la hora de guiar el movimiento de las partículas cargadas, incluidos los iones, dentro de la cámara de sputtering. Configurando estratégicamente las líneas del campo magnético, es posible alejar los iones de la región central del blanco, reduciendo así la intensidad del bombardeo en esta zona crítica. Del mismo modo, el campo eléctrico puede ajustarse para influir en la trayectoria y la energía de los iones, contribuyendo así a la distribución uniforme del bombardeo iónico.

Además, la interacción entre los campos magnético y eléctrico puede ajustarse para crear un entorno más propicio para el proceso de deposición. Este ajuste puede consistir en adaptar la intensidad y la orientación de ambos campos de forma coordinada, garantizando que los iones no sólo se distribuyan uniformemente, sino que también mantengan los niveles de energía necesarios para una pulverización catódica eficaz. Una configuración de este tipo puede mejorar significativamente la uniformidad de la deposición de la película, con la consiguiente mejora de la calidad y consistencia de la misma.

En resumen, la optimización de las configuraciones de campo magnético y eléctrico es una estrategia crucial para abordar la ablación severa en el sputtering por magnetrón. Al garantizar una distribución uniforme de la energía iónica, este enfoque ayuda a mantener la integridad de la superficie del blanco y mejora el rendimiento general del proceso de sputtering.

Uso de materiales alternativos

La selección de materiales alternativos es una estrategia fundamental para hacer frente a los problemas que plantea la fuerte ablación de la región central de los cátodos cerámicos durante el sputtering por magnetrón. Los materiales cerámicos de alto rendimiento, conocidos por su resistencia superior a la ablación, ofrecen una solución convincente para mitigar la pérdida de material y aumentar la longevidad del cátodo. Estos materiales están diseñados específicamente para soportar las intensas condiciones del bombardeo iónico, caracterizado por impactos de alta energía que, de otro modo, podrían provocar una degradación significativa del material.

La elección de los materiales cerámicos no es arbitraria, sino que se basa en una meticulosa consideración de sus propiedades intrínsecas. Atributos clave como la resistencia mecánica, el punto de fusión y la conductividad térmica desempeñan un papel crucial a la hora de determinar la resistencia de un material frente a la ablación. Por ejemplo, las cerámicas con alta resistencia mecánica pueden soportar mejor las tensiones físicas inducidas por el bombardeo iónico, mientras que las que tienen puntos de fusión elevados y una conductividad térmica superior pueden disipar eficazmente el calor, reduciendo así la tensión térmica y la probabilidad de fallo del material.

Además, la adopción de estas cerámicas avanzadas no se limita a sus propiedades inherentes. Las innovaciones en la ciencia de los materiales han llevado al desarrollo de cerámicas que se adaptan a requisitos de deposición específicos, garantizando un rendimiento óptimo en diversas condiciones operativas. Esta personalización permite un ajuste más preciso entre las capacidades del material y las exigencias del proceso de sputtering, mejorando aún más la eficiencia y eficacia de la técnica de deposición.

En resumen, el uso de materiales alternativos, en particular cerámicas de alto rendimiento, representa un avance estratégico en el campo del sputtering por magnetrón. Al aprovechar las propiedades únicas de estos materiales, es posible reducir significativamente los problemas relacionados con la ablación, manteniendo así la integridad y el rendimiento de los cátodos cerámicos durante periodos prolongados. Este enfoque no sólo resuelve los problemas inmediatos de la ablación severa, sino que también sienta las bases para procesos de sputtering más robustos y fiables en el futuro.

Control del flujo y la composición del gas

Optimizar el caudal y la composición del gas es crucial para mejorar las condiciones de bombardeo iónico sobre la superficie del blanco. El ajuste de estos parámetros puede mejorar significativamente la eficacia del proceso de sputtering. El caudal de gas influye directamente en la densidad del plasma, que a su vez afecta a la intensidad y uniformidad del bombardeo iónico. Un mayor caudal de gas puede dar lugar a un plasma más denso, pero debe equilibrarse para evitar una presión excesiva que podría entorpecer el proceso de sputtering.

La composición del gas también desempeña un papel fundamental. Los gases más utilizados en el sputtering por magnetrón son el argón, conocido por su alto potencial de ionización, y los gases electronegativos como el oxígeno o el nitrógeno, que pueden modificar las propiedades de la película depositada. La presencia de gases electronegativos puede afectar a la dinámica del plasma al capturar electrones, alterando así la generación y el movimiento de los iones. Esto puede mejorar o dificultar el proceso de sputtering en función del resultado deseado.

Por ejemplo, en el caso de los cátodos cerámicos, la introducción de oxígeno puede contribuir a la formación de óxidos, que son beneficiosos para determinadas aplicaciones. Sin embargo, un exceso de oxígeno puede dar lugar a la formación de compuestos no deseados o incluso provocar la formación de arcos, lo que puede dañar el cátodo. Por lo tanto, un equilibrio preciso de la composición del gas es esencial para lograr unas condiciones óptimas de bombardeo iónico.

En resumen, el control del flujo y la composición del gas no consiste simplemente en ajustar los caudales y seleccionar el gas adecuado, sino que implica una comprensión matizada de cómo interactúan estos parámetros con el material objetivo y el proceso general de sputtering. De este modo, es posible mitigar la ablación severa, mejorar la calidad de la película y prolongar la vida útil del cátodo.

Uso de la tecnología de cátodos giratorios

La aplicación de la tecnología de cátodos giratorios ofrece varias ventajas significativas en el contexto del sputtering por magnetrón. Al garantizar que todas las zonas del cátodo se bombardean por igual, esta tecnología prolonga eficazmente la vida útil del cátodo. Los cátodos giratorios, a diferencia de los planos, suelen contener más material, lo que se traduce en un mayor aprovechamiento. Esta mayor capacidad de material se traduce en tiradas de producción más largas y minimiza el tiempo de inactividad del sistema, aumentando así el rendimiento global del equipo de recubrimiento.

Además, la distribución uniforme del calor acumulado en la superficie del blanco giratorio permite el uso de mayores densidades de potencia. Esta distribución uniforme del calor evita el sobrecalentamiento localizado, un problema habitual en los cátodos planos. Por consiguiente, la tecnología de cátodos giratorios no sólo aumenta la velocidad de deposición, sino que también mejora el rendimiento del proceso de sputtering, especialmente en aplicaciones de sputtering reactivo. La capacidad de la tecnología para gestionar el calor de forma más eficaz garantiza que el cátodo permanezca estable y operativo durante períodos más largos, lo que contribuye a una deposición de película más uniforme y de mayor calidad.

Productos relacionados

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

Artículos relacionados

- Tecnología de evaporación por haz de electrones en el revestimiento al vacío

- Introducción a los distintos crisoles cerámicos

- Un estudio comparativo de las técnicas de evaporación y pulverización catódica en la deposición de película delgada

- Células electroquímicas: Generación de electricidad e impulso de reacciones

- Recubrimiento por evaporación de haz de electrones: Ventajas, desventajas y aplicaciones