Hornos eléctricos de arco

Características de los hornos eléctricos de arco

Los hornos eléctricos de arco (EAF) son famosos por su excepcional eficiencia energética, especialmente en el tratamiento de chatarra. Estos hornos son versátiles, capaces de tratar una amplia gama de materiales de desecho, desde pequeños fragmentos de metal hasta piezas más grandes y complejas. Esta adaptabilidad los convierte en una piedra angular de la industria del reciclaje, cuyo objetivo es transformar los materiales desechados en valiosos recursos.

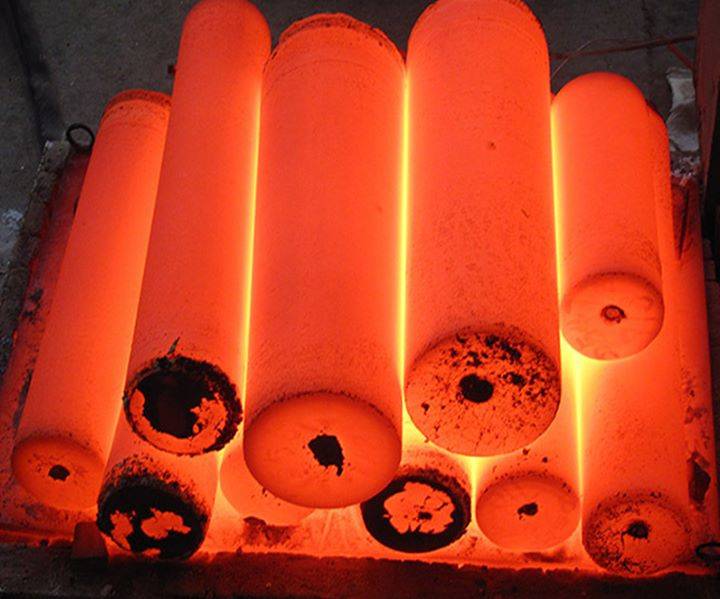

Una de las características más destacadas de los hornos de arco eléctrico es su capacidad para alcanzar y mantener temperaturas extremadamente altas. Los EAF industriales pueden alcanzar temperaturas de hasta 1.800 °C (3.272 °F), mientras que las unidades de laboratorio pueden superar los 3.000 °C (5.432 °F). Este calor extremo es crucial para fundir no sólo acero ordinario, sino también aceros especiales y de alta calidad que contienen elementos refractarios como tungsteno (W) y molibdeno (Mo). El intenso calor generado por los arcos eléctricos garantiza que estos elementos se distribuyan uniformemente por todo el metal fundido, lo que da como resultado un producto final homogéneo.

Además de su capacidad para producir altas temperaturas, los EAF se diseñan teniendo en cuenta el medio ambiente. Están diseñados para minimizar las emisiones, lo que los convierte en una opción más sostenible que los hornos tradicionales. El diseño del horno de arco permite eliminar eficazmente los gases tóxicos y las inclusiones durante los procesos de desoxidación y desulfuración, lo que aumenta aún más las ventajas medioambientales.

Otra ventaja significativa de los hornos de arco eléctrico es su gran flexibilidad. Estos hornos pueden funcionar de forma continua o intermitente, en función de las necesidades de producción. Esta flexibilidad es especialmente valiosa en industrias donde los calendarios de producción pueden variar, lo que permite una mayor eficacia operativa y ahorro de costes. La capacidad de cambiar rápidamente entre distintos tipos de producción de acero sin tiempos de inactividad significativos es un factor clave para su adopción generalizada.

| Características | Descripción |

|---|---|

| Eficiencia energética | Gran eficiencia en el consumo de energía, especialmente cuando se recicla chatarra. |

| Rango de temperatura | Puede alcanzar temperaturas de hasta 1.800 °C (3.272 °F) en entornos industriales. |

| Manipulación de materiales | Capaz de procesar una gran variedad de materiales de desecho. |

| Impacto medioambiental | Diseñado para minimizar las emisiones y eliminar los gases tóxicos durante el procesamiento. |

| Flexibilidad | Pueden funcionar de forma continua o intermitente, adaptándose a las necesidades de producción. |

La combinación de estas características hace que los hornos de arco eléctrico sean la opción preferida en la industria siderúrgica, ya que ofrecen tanto una producción de alta calidad como beneficios medioambientales.

Aplicaciones de los hornos de arco eléctrico

Los hornos eléctricos de arco (EAF) son indispensables en la industria siderúrgica, especialmente para la producción de acero de alta calidad. Estos hornos son versátiles, capaces de producir una amplia gama de calidades de acero, incluidos aceros al carbono, aleados e inoxidables. Su capacidad para tratar diversos tipos de materiales de carga, como chatarra, hierro esponjoso, arrabio y metal caliente, les confiere una gran adaptabilidad.

Una de las principales ventajas de los hornos de arco eléctrico es su eficacia. Pueden producir acero a partir de un 100% de chatarra, lo que reduce significativamente la energía necesaria en comparación con los métodos de fabricación de acero primario. Esto no sólo reduce los costes operativos, sino que también minimiza el impacto medioambiental al fomentar el reciclaje.

| Ventajas | Descripción |

|---|---|

| Versatilidad | Capaz de producir toda la gama de calidades de acero. |

| Flexibilidad del material de carga | No depende de un tipo concreto de carga; puede utilizar chatarra, hierro esponjoso, etc. |

| Bajo desembolso de capital | Requiere menos inversión inicial que otros métodos de fabricación de acero. |

| Programable y automatizado | El proceso de fusión puede programarse y automatizarse para obtener resultados uniformes. |

| Alta eficiencia | Eficacia energética, especialmente cuando se utiliza un 100% de chatarra como materia prima. |

Los hornos de arco eléctrico también son conocidos por su capacidad de producir acero con un mínimo de impurezas, lo que garantiza productos finales de alta calidad. Esto los convierte en la opción preferida en industrias en las que la pureza y la consistencia son fundamentales, como la automoción, la construcción y la industria aeroespacial.

En resumen, los hornos de arco eléctrico son la piedra angular de la producción moderna de acero, ya que ofrecen una combinación de eficacia, flexibilidad y producción de alta calidad que satisface las demandas de diversas aplicaciones industriales.

Hornos de fundición a presión

Características de los hornos de fundición a presión

Los hornos de fundición a presión están diseñados con sistemas avanzados de control de la temperatura, que garantizan que el metal fundido mantenga la temperatura exacta necesaria para la fundición. Esta precisión es crucial para lograr la alta productividad exigida en la fabricación moderna, donde los ciclos de producción rápidos y consistentes son esenciales.

Estos hornos son versátiles, capaces de manipular una amplia gama de metales no ferrosos, como aluminio, zinc y magnesio. La flexibilidad en la manipulación de metales permite la producción de piezas diversas, desde intrincados componentes de motor hasta robustas carcasas y accesorios.

En las operaciones pequeñas y medianas, sobre todo en los talleres donde es necesario cambiar con frecuencia de aleación, suelen preferirse los hornos de crisol de resistencia eléctricos o de gas. Estos hornos ofrecen la ventaja de cambiar rápidamente de aleación, lo que los hace ideales para entornos en los que la adaptabilidad es clave.

La variedad de tipos de hornos utilizados en la fundición a presión, como los hornos de crisol, los hornos de fusión de reverbero central y los hornos de mantenimiento eléctricos o de gas de bajo consumo energético, pone de manifiesto el compromiso de la industria con la eficiencia y la flexibilidad. Cada tipo de horno se selecciona en función de las necesidades específicas de producción, garantizando que el proceso de fundición a presión siga siendo eficiente y eficaz.

Aplicaciones de los hornos de fundición a presión

Los hornos de fundición a presión son indispensables en la fabricación moderna para producir grandes volúmenes de piezas de precisión, como componentes de motores, carcasas y accesorios. Estos hornos son esenciales para lograr tolerancias estrechas y geometrías intrincadas, que son fundamentales para el rendimiento y la fiabilidad de los productos fabricados.

En la industria de la fundición a alta presión se utilizan diversos tipos de hornos, desde hornos de crisol hasta hornos de fusión de reverbero central, hornos de mantenimiento de baja energía eléctricos o de gas, hornos de dosificación automática y sistemas de distribución calentados eléctricamente. Para las pequeñas y medianas empresas, en particular las que tienen de 1 a 4 máquinas de fundición a presión o talleres cautivos que funden piezas para sus propias líneas de productos, los hornos de crisol de resistencia alimentados por gas o eléctricos son los más utilizados. Estos hornos resultan especialmente ventajosos para los talleres que requieren cambios frecuentes de aleación, ya que ofrecen flexibilidad y facilidad de uso.

El proceso de fundición en las fundiciones consiste en fundir metales como el acero o el aluminio y verter el metal fundido en moldes. Durante el proceso de fundición a presión, los lingotes de metal se cargan en un horno de fusión y mantenimiento. El horno de fusión industrial calienta los lingotes hasta que están fundidos, que se vierten en una colada para crear la pieza deseada. A continuación, la pieza fundida se enfría y puede someterse a otros procesos de tratamiento térmico en un horno industrial, como el tratamiento por disolución, el recocido o el endurecimiento, para ajustar las propiedades del metal a la resistencia y dureza requeridas.

Este enfoque integral garantiza que los hornos de fundición a presión no sólo satisfagan las altas exigencias de la fabricación de precisión, sino que también contribuyan a la eficiencia y sostenibilidad generales del proceso de producción.

Hornos de fusión de chatarra de aluminio

Características de los hornos para fundir chatarra de aluminio

Los hornos de fundición de chatarra de aluminio están diseñados para ofrecer una alta eficiencia en el consumo de energía, asegurando que el proceso de conversión de chatarra de aluminio en metal fundido sea económico y respetuoso con el medio ambiente. Estos hornos están diseñados para manejar varios tipos de chatarra de aluminio, incluyendo aleaciones y materiales reciclados, que son críticos para mantener la calidad y consistencia del producto final.

Una de las características clave de estos hornos es su capacidad para gestionar eficazmente los contaminantes. En su diseño se integran avanzados sistemas de filtración y tecnologías de control de emisiones para minimizar la emisión de gases y partículas nocivos a la atmósfera. Esto no sólo cumple la normativa medioambiental, sino que también mejora la sostenibilidad general del proceso de reciclado del aluminio.

El control de la temperatura es otro aspecto crítico de los hornos de fusión de chatarra de aluminio. Estos hornos están equipados con sofisticados sistemas de regulación de la temperatura que garantizan un control preciso del proceso de fusión. Esta precisión es esencial para mantener la integridad de la composición de la aleación de aluminio, que es crucial para la calidad del producto final. La capacidad de mantener un control preciso de la temperatura también ayuda a reducir el derroche de energía, lo que aumenta aún más la eficiencia del horno.

Además, el diseño estructural de estos hornos desempeña un papel importante en su rendimiento. Comúnmente disponibles en forma rectangular o circular, estos hornos se construyen para optimizar la transferencia de calor, aumentando así la capacidad de fusión y reduciendo el consumo de energía. Por ejemplo, los hornos de reverbero, muy utilizados para fundir aluminio, emplean quemadores murales de combustión directa para calentar el aluminio. El principal modo de transferencia de calor en estos hornos es a través de la radiación de las paredes de ladrillo refractario, complementada por la transferencia de calor por convección de los quemadores. Este doble mecanismo de transferencia de calor garantiza una fusión eficaz del aluminio, incluso con grandes capacidades de hasta 150 toneladas de aluminio fundido.

En resumen, los hornos de fusión de chatarra de aluminio se diseñan centrándose en la eficiencia energética, la gestión de la contaminación y el control preciso de la temperatura. Sus características avanzadas no sólo mejoran la productividad y la calidad del proceso de reciclaje de aluminio, sino que también contribuyen a la sostenibilidad del medio ambiente.

Aplicaciones de los hornos de fusión de chatarra de aluminio

Los hornos de fusión de chatarra de aluminio son parte integral de las instalaciones de reciclaje de aluminio, donde transforman la chatarra de aluminio en metal fundido, que luego puede ser fundido en diversas formas tales como lingotes, palanquillas, u otras formas. Este proceso no sólo contribuye a la sostenibilidad medioambiental al reducir la necesidad de aluminio virgen, sino que también reduce significativamente los costes de producción.

La elección del tipo de horno -de reverbero o rotativo- depende de varios factores, como la tasa de producción deseada, la calidad y composición de la chatarra de aluminio y el modo de funcionamiento preferido (discontinuo o continuo). Los hornos de reverbero, por ejemplo, utilizan quemadores murales de combustión directa para calentar el aluminio, principalmente por radiación de las paredes de ladrillo refractario, con calentamiento convectivo adicional de los quemadores. Estos hornos pueden manejar hasta 150 toneladas de aluminio fundido y ofrecen eficiencias de fusión que oscilan entre el 15% y el 39%, que pueden mejorarse con sistemas de recuperación, aunque a costa de un mayor mantenimiento.

Por otro lado, los hornos de fusión rotativos son muy flexibles y versátiles, por lo que resultan ideales para reciclar todo tipo de chatarra de aluminio. Estos hornos pueden girar utilizando diversos sistemas de accionamiento -como ruedas de accionamiento por fricción, cremallera/piñón recto o accionamientos por cadena- en función de los requisitos específicos de la operación. Su diseño permite una única puerta de horno configurable, que puede disponerse en vertical, horizontal o abatible, en función de la disposición de la planta. Además, los hornos rotativos pueden equiparse con sistemas de extracción de humos de gran eficacia, ya sea fijados directamente al horno o inclinados junto con él, lo que garantiza unas operaciones más limpias y un mejor cumplimiento de las normas medioambientales.

Aprovechando estas avanzadas tecnologías de hornos, las instalaciones de reciclaje de aluminio pueden lograr procesos de producción más eficientes y respetuosos con el medio ambiente, lo que refuerza aún más la importancia de los hornos de fusión de chatarra de aluminio en el procesamiento moderno de metales.

Hornos de crisol

Características de los hornos de crisol

Los hornos de crisol son conocidos por sudiseño compactolo que los hace muy versátiles y adecuados para diversas aplicaciones, desde la fabricación de joyas a pequeña escala hasta procesos industriales a gran escala. Esta naturaleza compacta permite una fácil integración en diferentes espacios de trabajo, lo que los convierte en una opción popular tanto para las operaciones metalúrgicas tradicionales como para las modernas.

Una de las características más destacadas de los hornos de crisol es sucapacidad multicombustible. Estos hornos pueden funcionar con diversas fuentes de energía, como gas, electricidad e incluso combustibles sólidos. Esta flexibilidad garantiza que puedan utilizarse en diversos entornos, desde talleres remotos hasta sofisticadas instalaciones industriales. La posibilidad de alternar entre distintos tipos de combustible también permite optimizar los costes y adaptarse a los recursos energéticos locales.

La precisión en el control de la fusión es otro aspecto crítico de los hornos de crisol. Estos hornos están diseñados para mantenerun control preciso de la temperaturaque es esencial para fundir metales y aleaciones con puntos de fusión elevados. Los sistemas de control de temperatura garantizan que los materiales se calienten de manera uniforme, evitando cualquier inconsistencia que pudiera afectar a la calidad del producto final. Este nivel de precisión es especialmente importante en aplicaciones como la fabricación de joyas y la metalurgia experimental, donde la integridad del metal es primordial.

Además de estas características, los hornos de crisol también son conocidos por sudurabilidad. El crisol, que es el corazón del horno, suele estar fabricado con materiales como grafito, arcilla o carburo de silicio que pueden soportar temperaturas extremas. Esto garantiza que el horno pueda funcionar de forma fiable durante largos periodos, lo que lo convierte en una opción rentable para el uso continuo en industrias como fundiciones y laboratorios.

En general, la combinación de diseño compacto, capacidad multicombustible y control de fusión de precisión convierte a los hornos de crisol en una herramienta versátil y fiable para una amplia gama de aplicaciones de procesamiento de metales.

Aplicaciones de los hornos de crisol

Los hornos de crisol son herramientas versátiles con una amplia gama de aplicaciones en diversas industrias. Son especialmente conocidos por su capacidad para fundir una gran variedad de metales, incluidos metales preciosos como el oro y la plata, metales ferrosos como el acero y aleaciones no ferrosas como el aluminio y el cobre. Esta versatilidad las hace indispensables en sectores donde la precisión y la capacidad de trabajar con pequeñas cantidades son primordiales.

En el ámbito de lajoyeríalos hornos de crisol son esenciales para fundir y colar metales preciosos. El meticuloso control que ofrecen sobre la temperatura y la pureza de la masa fundida los hacen ideales para crear piezas de joyería intrincadas y de gran calidad. Del mismo modo, enfundición a pequeña escala Asimismo, en operaciones de fundición a pequeña escala, estos hornos proporcionan la precisión y flexibilidad necesarias para producir piezas metálicas intrincadas, lo que los convierte en los favoritos de aficionados y fabricantes a pequeña escala.

Además de los metales, los hornos de crisol también tienen aplicaciones importantes enfabricación de vidrio yproducción de cerámica. En la fabricación de vidrio, se utilizan para la producción a pequeña escala de vidrios especiales, como el vidrio de borosilicato, que requieren un control preciso de la temperatura. En cerámica, estos hornos se emplean para la cocción a altas temperaturas, garantizando la durabilidad y calidad del producto final.

La flexibilidad de los hornos de crisol se pone aún más de relieve por su uso enmetalurgia experimental ylaboratorio. En este caso, su capacidad para manejar pequeñas dosis de aleaciones de bajo punto de fusión los hace perfectos para actividades de investigación y desarrollo, donde la atención se centra en probar nuevos materiales y procesos.

Los hornos de crisol presentan varios diseños adaptados a las distintas necesidades. Por ejemplohornos basculantes permiten verter con precisión el metal fundido en moldes inclinando el crisol.Los hornos de cuba utilizan una cuchara para extraer el metal, garantizando una exposición mínima a los contaminantes.Hornos de extracción extraen a la vez el crisol y el metal, lo que facilita el vertido directo y reduce el riesgo de fluctuaciones de temperatura.

En resumen, los hornos de crisol no se limitan a la metalurgia, sino que extienden su utilidad a las industrias del vidrio y la cerámica, lo que los convierte en piedra angular de los procesos de fabricación a pequeña escala y de precisión.

Hornos de resistencia de alta temperatura tipo caja

Características de los hornos de resistencia de alta temperatura tipo caja

Los hornos de resistencia de alta temperatura tipo caja se distinguen por su capacidad para alcanzar temperaturas excepcionalmente altas, que van desde 1200 a 1800 grados Celsius. Esta capacidad se ve facilitada por el uso de elementos calefactores especializados, como alambres de resistencia, varillas de carburo de silicio y varillas de silicio molibdeno, cada uno de ellos diseñado para soportar y generar eficazmente estas temperaturas extremas.

Otra característica fundamental es el calentamiento uniforme, que garantiza que toda la cámara alcance la temperatura deseada de forma constante. Esta uniformidad es crucial para procesos como los ensayos de materiales, en los que el control preciso de la temperatura es esencial para evitar gradientes térmicos que puedan afectar a los resultados de las pruebas.

Estos hornos incorporan sistemas de control avanzados que permiten a los operarios supervisar y ajustar la temperatura en tiempo real. Estos sistemas suelen incluir controladores lógicos programables (PLC) e interfaces digitales, que mejoran tanto la precisión como la facilidad de manejo. La combinación de estas características hace que los hornos de resistencia de caja de alta temperatura sean indispensables para aplicaciones que requieren condiciones de temperatura exactas y un rendimiento fiable.

Aplicaciones de los hornos de resistencia de alta temperatura tipo caja

Los hornos de resistencia de alta temperatura tipo caja son herramientas versátiles con una amplia gama de aplicaciones en diversas industrias. Estos hornos son especialmente conocidos por su capacidad para alcanzar y mantener temperaturas extremadamente altas, garantizando un calentamiento uniforme en toda la cámara. Esta capacidad los hace indispensables en varios procesos críticos.

Uno de los principales usos de estos hornos es enensayo de materiales. Los investigadores e ingenieros confían en estos hornos para someter los materiales a condiciones extremas, simulando entornos que son difíciles de reproducir fuera de un entorno controlado. Esto ayuda a comprender el comportamiento y las propiedades de los materiales a altas temperaturas, lo que es crucial para desarrollar productos nuevos y mejorados.

En el ámbito de laproducción de cerámica avanzadaestos hornos desempeñan un papel fundamental. La producción de cerámica avanzada a menudo requiere un control preciso de la temperatura y uniformidad, que los hornos de resistencia de alta temperatura tipo caja proporcionan de forma excelente. Esto garantiza que los productos finales cumplan los estrictos requisitos de durabilidad, resistencia y otras propiedades críticas.

La fabricación de semiconductores es otro campo en el que estos hornos se utilizan ampliamente. La fabricación de semiconductores implica varios procesos de alta temperatura, como la difusión y la oxidación, que requieren un entorno de calentamiento estable y uniforme. Los hornos de resistencia tipo caja de alta temperatura proporcionan la precisión y el control necesarios, garantizando la calidad y fiabilidad de los dispositivos semiconductores.

Además, estos hornos se utilizan enprocesos de tratamiento térmico de metales, como el temple, el recocido y el tratamiento de sólidos solubles. Estos procesos son esenciales para mejorar la dureza, resistencia y resistencia a la corrosión de los materiales. El calentamiento uniforme que proporcionan estos hornos garantiza que el tratamiento térmico sea eficaz y uniforme en todo el lote.

Enpulvimetalurgialos hornos de resistencia tipo caja de alta temperatura se utilizan para lograr la sinterización de polvos metálicos. Este proceso es vital para crear piezas de ingeniería de alto rendimiento con geometrías complejas y especificaciones precisas. La capacidad de controlar la temperatura y mantener la uniformidad es clave para el éxito de esta aplicación.

Además, estos hornos se emplean enfabricación de componentes electrónicos. Se utilizan en los procesos de envasado, soldadura y reflujo de componentes electrónicos, garantizando que los componentes se fabrican con los más altos estándares de calidad y fiabilidad.

Por último,la investigación científica universitaria se beneficia de estos hornos para diversos experimentos que implican procesos a alta temperatura. Ya se trate de la grafitización de materia orgánica o del ensayo de materiales especiales, estos hornos proporcionan las condiciones necesarias para llevar a cabo una investigación exhaustiva y precisa.

En resumen, los hornos de resistencia tipo caja de alta temperatura son parte integral de una multitud de aplicaciones de alta temperatura, garantizando precisión, uniformidad y fiabilidad en cada proceso que apoyan.

Hornos de fundición a presión de gas

Características de los hornos de gas para fundición a presión

Los hornos de gas de fundición a presión son famosos por sueficiencia de combustibleque reduce significativamente los costes operativos y el impacto medioambiental. Esta eficiencia se logra a través de tecnologías avanzadas de combustión que optimizan el uso de combustible, asegurando que cada unidad de combustible se utiliza a su máximo potencial.

Además, estos hornos cuentan con unacapacidad de calentamiento rápidoque permite rápidos ajustes de temperatura y tiempos de ciclo reducidos. Esta característica es crucial en entornos de fabricación de gran volumen en los que el tiempo es un factor crítico. La capacidad de calentamiento rápido no sólo aumenta la productividad, sino que también garantiza que el metal fundido permanezca a la temperatura óptima de fundición, mejorando así la calidad del producto final.

Otra característica destacada es lacombustión más limpia más limpia. Los modernos hornos de fundición a presión de gas están equipados con sofisticados sistemas de control de emisiones que minimizan los subproductos nocivos, como NOx y SOx. Esto no sólo cumple la estricta normativa medioambiental, sino que también contribuye a crear un entorno de trabajo más saludable. El proceso de combustión más limpio también prolonga la vida útil del horno y reduce las necesidades de mantenimiento, lo que lo convierte en una opción rentable a largo plazo.

En resumen, la combinación de eficiencia de combustible, capacidad de calentamiento rápido y combustión de combustible más limpia convierte a los hornos de gas de fundición a presión en una herramienta indispensable en la industria de procesamiento de metales, especialmente para aplicaciones que requieren componentes de alta calidad y precisión.

Aplicaciones de los hornos de gas de fundición a presión

Los hornos de gas para fundición a presión son indispensables en la producción de piezas de precisión, especialmente en industrias que requieren altas temperaturas para fundir metales no ferrosos. Estos hornos se ven favorecidos por su eficiencia y sus reducidas emisiones, lo que los convierte en una opción respetuosa con el medio ambiente en el procesamiento de metales.

Los hornos de crisol de resistencia eléctricos o de gas son los más utilizados en operaciones pequeñas y medianas, como los talleres cautivos que funden piezas para sus propias líneas de productos (por ejemplo, accesorios para vallas o muebles ornamentales). Estos hornos resultan especialmente ventajosos en los talleres en los que es necesario cambiar frecuentemente de aleación, ya que los hornos de crisol ofrecen la flexibilidad necesaria para este tipo de operaciones.

En el proceso de fundición a presión, los lingotes de metal se cargan en un horno de fusión y mantenimiento. El horno de fusión industrial calienta los lingotes hasta que se convierten en metal fundido, que se vierte en una colada para crear la pieza deseada. Posteriormente, la pieza fundida se enfría y puede someterse a otros procesos de tratamiento térmico en un horno industrial, como el tratamiento por disolución, el recocido o el endurecimiento, para conseguir la resistencia y dureza requeridas.

La versatilidad de los hornos de fundición a gas se extiende a su uso en la fundición a alta presión, donde pueden ir desde hornos de crisol hasta hornos de fusión de reverbero central, hornos de mantenimiento de baja energía eléctricos o de gas, hornos de dosificación automática y sistemas de distribución calentados eléctricamente. Esta adaptabilidad garantiza que los hornos de gas de fundición a presión puedan satisfacer las diversas necesidades de los distintos procesos de fabricación, desde operaciones a pequeña escala hasta grandes aplicaciones industriales.

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafización de vacío de grafito vertical grande

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

Artículos relacionados

- Exploración de los indicadores clave de rendimiento de un horno de atmósfera

- Cómo los hornos de atmósfera controlada mejoran la calidad y la consistencia en el tratamiento térmico

- Beneficios ambientales del uso de un horno de atmósfera

- Horno de atmósfera controlada: guía completa para el tratamiento térmico avanzado

- Horno de mufla: desentrañando los secretos del calentamiento uniforme y la atmósfera controlada