Introducción al prensado isostático en caliente (WIP)

El prensado isostático en caliente (WIP) representa una tecnología sofisticada en el ámbito del procesamiento de materiales, que ofrece un enfoque único para mejorar las propiedades de los materiales mediante el calentamiento y la presión controlados. Este artículo profundiza en los principios fundamentales del WIP, distinguiéndolo de sus homólogos, el Prensado Isostático en Frío (CIP) y el Prensado Isostático en Caliente (HIP). Al explorar los avances tecnológicos, las diversas aplicaciones y las importantes ventajas del WIP, pretendemos ofrecer una comprensión exhaustiva de cómo este método contribuye al avance de los procesos de fabricación. Únase a nosotros para descubrir los entresijos del WIP y su papel fundamental en la configuración del futuro del procesamiento de materiales.

Avances tecnológicos en el prensado isostático en caliente (WIP)

La tecnología de prensado isostático en caliente (WIP) ha experimentado importantes avances en los últimos años, mejorando su eficacia y aplicabilidad en diversos sectores. Estos avances se centran principalmente en las mejoras de los elementos calefactores, los medios de presión y las técnicas de distribución uniforme de la presión, lo que convierte al WIP en un método más versátil y eficaz para el procesamiento de materiales.

Mejoras en los elementos calefactores

Una de las principales áreas de innovación en la tecnología WIP es el desarrollo de elementos calefactores avanzados. Los elementos calefactores tradicionales solían tener limitaciones en cuanto a la precisión del control de la temperatura y la eficiencia energética. Los sistemas WIP modernos incorporan ahora elementos calefactores avanzados, como calentadores de inducción y calentadores cerámicos, que ofrecen una mayor uniformidad de la temperatura y velocidades de calentamiento más rápidas. Estos nuevos elementos calefactores pueden mantener temperaturas precisas dentro de un estrecho margen, garantizando unas condiciones de procesado homogéneas y mejorando la calidad del producto final.

Innovaciones en los medios de presión

La elección del medio de presión en los sistemas WIP también ha experimentado mejoras significativas. Tradicionalmente, el agua y el aceite se utilizaban habitualmente como medios de presión debido a su capacidad para distribuir uniformemente la presión. Sin embargo, estos medios tenían limitaciones en cuanto a estabilidad térmica y compatibilidad con determinados materiales. Los últimos avances han llevado al desarrollo de nuevos medios de presión, como gases especializados y fluidos híbridos, que ofrecen una mayor estabilidad térmica y son compatibles con una gama más amplia de materiales. Estos nuevos medios permiten una aplicación de presión más controlada y uniforme, lo que mejora las propiedades de los materiales y reduce los tiempos de procesamiento.

Técnicas mejoradas de distribución uniforme de la presión

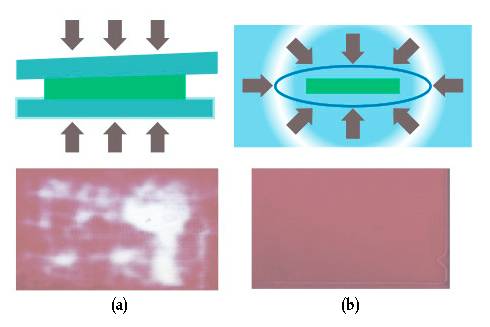

La distribución uniforme de la presión es crucial en WIP para garantizar una compactación uniforme del material y evitar variaciones dimensionales. Los avances tecnológicos en las técnicas de distribución de la presión han llevado al desarrollo de sofisticados recipientes a presión y sistemas de control. Estos sistemas utilizan sensores avanzados y mecanismos de retroalimentación para supervisar y ajustar la distribución de la presión en tiempo real, garantizando que la presión se aplica uniformemente en todas las superficies del material. Este nivel de precisión ayuda a eliminar defectos y mejorar la calidad general de los materiales procesados.

Aplicaciones y ventajas

Los avances en la tecnología WIP han ampliado sus aplicaciones en diversos sectores, como el aeroespacial, el de automoción, el electrónico y el médico. En la industria aeroespacial, el WIP se utiliza para producir componentes de alto rendimiento con mayor resistencia y durabilidad. En la industria automovilística, la WIP ayuda a fabricar piezas ligeras y de alta resistencia, lo que contribuye a la eficiencia del combustible y al rendimiento. En la industria electrónica, el WIP se utiliza para compactar piezas de diferentes formas con una presión uniforme, lo que se traduce en una precisión dimensional y una fiabilidad constantes.

Conclusión

Los últimos avances tecnológicos en los equipos de prensado isostático en caliente han mejorado significativamente sus capacidades y eficacia. Las mejoras en los elementos calefactores, los medios de presión y las técnicas de distribución uniforme de la presión han hecho del WIP un método más fiable y versátil para el procesamiento de materiales. Estos avances no sólo mejoran la calidad de los productos finales, sino que también aumentan la productividad y reducen los costes, haciendo del WIP una opción atractiva para fabricantes de diversos sectores.

Aplicaciones del prensado isostático en caliente

El prensado isostático en caliente (WIP) es una tecnología versátil que ha encontrado aplicaciones en diversos sectores, como la cerámica, los metales, los materiales compuestos y los componentes electrónicos. Este proceso consiste en aplicar presión y calor a los materiales, normalmente a temperaturas inferiores a 100 °C, para conseguir componentes de alta densidad y forma casi de red con propiedades mecánicas y eléctricas superiores. Esta tecnología es especialmente beneficiosa para producir materiales y componentes avanzados que requieren un control preciso de sus microestructuras y propiedades.

Industria cerámica

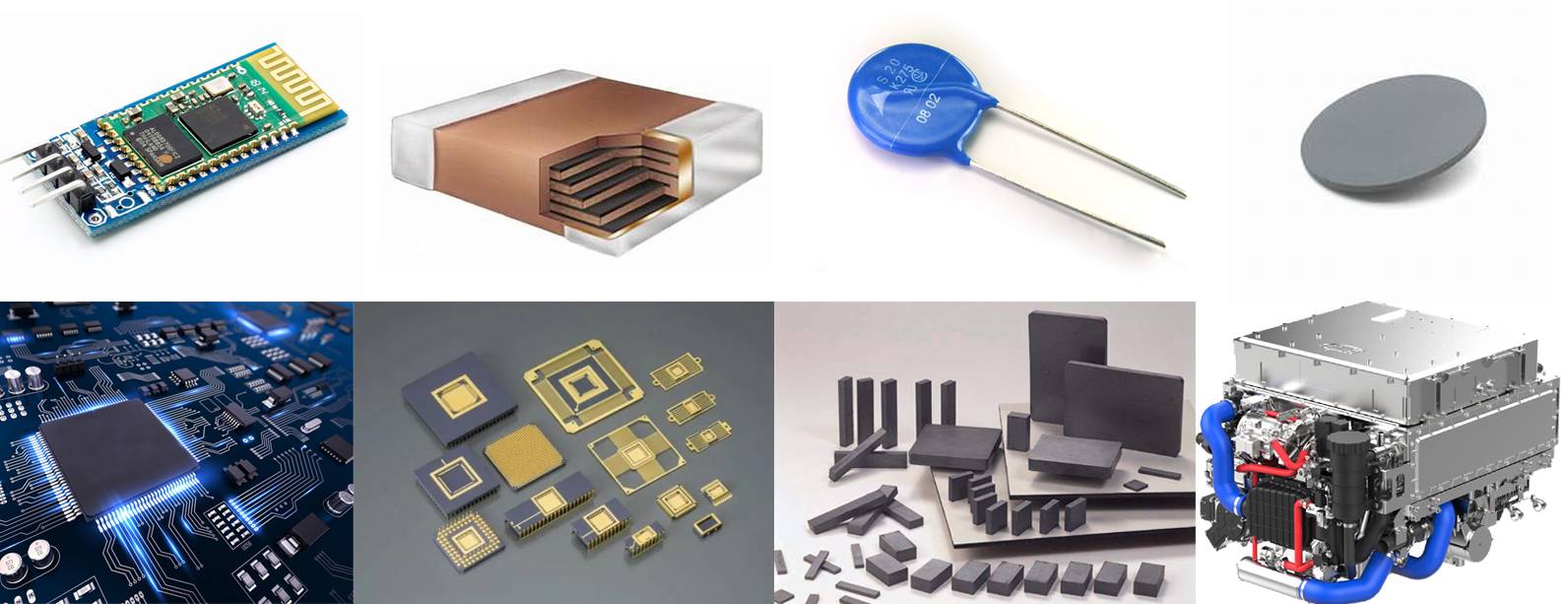

En la industria cerámica, el WIP se utiliza ampliamente para producir componentes electrónicos cerámicos multicapa monolíticos de alta calidad, como condensadores cerámicos multicapa (MLCC), inductores cerámicos multicapa (MLCI) y cerámicas cocidas a baja temperatura (LTCC). Estos componentes son fundamentales en diversos dispositivos electrónicos, como teléfonos inteligentes, ordenadores y electrónica de automoción. El proceso WIP permite comprimir láminas en verde para producir componentes de mayor calidad y densidad que los fabricados con métodos convencionales de prensado uniaxial.

Industria del metal

La industria metalúrgica también se beneficia del WIP, sobre todo en la producción de componentes metálicos de formas complejas. El WIP permite consolidar polvos metálicos en piezas densas y totalmente conformadas con una porosidad mínima. Esto es crucial para aplicaciones aeroespaciales, de automoción y dispositivos médicos, donde la resistencia y la fiabilidad de los componentes son primordiales. La capacidad de conseguir componentes con forma casi de red reduce el desperdicio de material y los requisitos de mecanizado, lo que hace que el proceso sea más rentable y respetuoso con el medio ambiente.

Composites y componentes electrónicos

El WIP también se aplica en la industria de los compuestos, donde se utiliza para producir materiales compuestos de alto rendimiento con propiedades mecánicas mejoradas. Estos materiales se utilizan en aplicaciones que van desde la industria aeroespacial y de defensa hasta los artículos deportivos. En el sector de los componentes electrónicos, la WIP se utiliza para fabricar componentes como chips híbridos, módulos Bluetooth y pilas de combustible. Estos componentes requieren un control preciso de sus estructuras internas para garantizar un rendimiento y una fiabilidad óptimos.

Aplicaciones específicas

Condensadores cerámicos multicapa (MLCC)

Los MLCC se encuentran entre los componentes electrónicos más comunes producidos mediante WIP. Estos condensadores se utilizan en una amplia gama de dispositivos electrónicos para filtrado, desacoplamiento y almacenamiento de energía. El proceso WIP garantiza que los MLCC se produzcan con alta densidad y uniformidad, lo que es fundamental para su rendimiento y fiabilidad.

Cerámica cocida a baja temperatura (LTCC)

La tecnología LTCC implica la cocción conjunta de capas cerámicas con trazas conductoras incrustadas a bajas temperaturas. El WIP es esencial en este proceso para lograr la densidad y precisión dimensional necesarias de las capas cerámicas. Los componentes LTCC se utilizan en aplicaciones de alta frecuencia, como dispositivos de comunicación inalámbrica y sistemas de radar.

Electrónica médica e implantes

En el campo médico, el WIP se utiliza para fabricar componentes de alta precisión para electrónica médica e implantes. Estos componentes deben cumplir estrictos requisitos de biocompatibilidad, resistencia y fiabilidad. La WIP permite fabricar estos componentes con las propiedades necesarias para garantizar la seguridad del paciente y la eficacia del dispositivo.

Conclusión

El prensado isostático en caliente es una tecnología crítica que permite la producción de materiales y componentes de alta calidad y alto rendimiento en diversas industrias. Su capacidad para combinar presión y temperaturas controladas permite fabricar componentes con propiedades y fiabilidad superiores. A medida que las industrias sigan demandando materiales y componentes más avanzados, se espera que las aplicaciones de WIP se amplíen, consolidando aún más su importancia en la fabricación moderna.

Ventajas del uso de WIP en el procesamiento de materiales

El prensado isostático en caliente (WIP) es una sofisticada técnica que mejora el procesamiento de materiales mediante la aplicación de presión uniforme a temperaturas elevadas, normalmente de hasta 100°C. Este método es especialmente ventajoso en industrias como la electrónica, donde la precisión y la uniformidad de las propiedades de los materiales son fundamentales. A diferencia de los métodos de prensado tradicionales, que suelen dar lugar a una distribución desigual de la presión, el WIP garantiza que todas las superficies del material reciban la misma presión, lo que se traduce en una precisión dimensional y una integridad del material uniformes.

Densidad de material mejorada

Una de las principales ventajas de utilizar WIP es la mejora significativa de la densidad del material. Al aplicar presión uniformemente a una temperatura templada, el WIP facilita la consolidación de materiales en polvo en compactos densos sin necesidad de temperaturas o presiones extremadamente altas. El resultado es una distribución más uniforme de las partículas, lo que mejora la densidad global del material. Los estudios han demostrado que los materiales procesados mediante WIP pueden alcanzar densidades cercanas a su máximo teórico, lo que resulta crucial para aplicaciones que requieren una gran resistencia y durabilidad.

Uniformidad de la microestructura

La presión uniforme aplicada durante el WIP no sólo mejora la densidad, sino que también da lugar a una microestructura más uniforme. Esta uniformidad es esencial para garantizar unas propiedades mecánicas constantes en todo el material. En los métodos de prensado tradicionales, las variaciones de presión pueden provocar diferencias en el tamaño y la distribución del grano, lo que puede afectar al rendimiento del material. Con WIP, el entorno controlado garantiza que la microestructura se mantenga constante, lo que mejora la fiabilidad y el rendimiento del material.

Mejores propiedades mecánicas

Los materiales procesados mediante WIP presentan propiedades mecánicas mejoradas, como mayor resistencia, ductilidad y resistencia a la fatiga. Las condiciones uniformes de presión y temperatura durante el WIP ayudan a eliminar la porosidad interna, que es un problema común en los materiales procesados mediante métodos convencionales. Al reducir los defectos internos, los materiales procesados mediante WIP pueden soportar mayores tensiones y mostrar un mejor rendimiento general. Esto es especialmente beneficioso en aplicaciones en las que el material se somete a ciclos repetidos de carga y descarga, como en las industrias aeroespacial y del automóvil.

Rentabilidad y eficiencia

El WIP también es reconocido por su rentabilidad y eficacia en el procesamiento de materiales. A diferencia del prensado isostático en caliente (HIP), que requiere temperaturas y presiones más elevadas, el WIP funciona en condiciones relativamente más bajas, lo que reduce el consumo de energía y los costes de los equipos. Además, la capacidad de procesar una amplia gama de materiales y formas hace del WIP una opción versátil y eficiente para los fabricantes. La menor variabilidad de las propiedades mecánicas también se traduce en menos rechazos y reprocesados, lo que aumenta aún más las ventajas económicas del uso de WIP.

Ventajas medioambientales y de seguridad

Desde una perspectiva medioambiental y de seguridad, el WIP ofrece varias ventajas. Las temperaturas y presiones de funcionamiento más bajas en comparación con el HIP reducen el riesgo de degradación térmica y emisiones peligrosas. Además, la distribución uniforme de la presión minimiza el riesgo de defectos en los materiales que podrían provocar problemas de seguridad en las aplicaciones finales. Estos factores hacen de la WIP una opción más segura y respetuosa con el medio ambiente para el procesamiento de materiales.

En conclusión, el prensado isostático en caliente (WIP) ofrece numerosas ventajas frente a otros métodos de prensado, como la mejora de la densidad del material, la uniformidad de la microestructura y la mejora de las propiedades mecánicas. Su rentabilidad, eficacia y seguridad lo convierten en una opción atractiva para diversas industrias, en particular las que requieren alta precisión y fiabilidad en el procesamiento de materiales. A medida que avance la tecnología, se espera que se amplíen las aplicaciones y ventajas del WIP, consolidando aún más su posición como método preferido en el procesamiento de materiales.

Parámetros de funcionamiento y consideraciones de seguridad

En el ámbito de los reactores de vidrio de alta presión, comprender y respetar los parámetros operativos clave es crucial tanto para la eficacia del proceso como para la seguridad del personal implicado. Esta sección profundiza en los aspectos críticos del control de la temperatura, la gestión de la presión y las medidas de seguridad esenciales que deben aplicarse para garantizar el funcionamiento seguro y eficaz de estos reactores.

Control de la temperatura

La temperatura es un parámetro fundamental en las reacciones químicas, ya que influye en la velocidad de reacción, la selectividad de los productos y la eficacia general del proceso. Los reactores de vidrio de alta presión suelen estar equipados con sofisticados sistemas de control de la temperatura que permiten regular con precisión el entorno de reacción. Estos sistemas pueden mantener las temperaturas dentro de un estrecho margen, garantizando resultados constantes y predecibles.

Por ejemplo, el rango de temperatura de muchas reacciones de alta presión puede oscilar entre la temperatura ambiente y varios cientos de grados centígrados. Es imperativo que el sistema de control de temperatura del reactor sea capaz de manejar estos extremos sin comprometer la integridad del recipiente o la calidad de la reacción. A menudo se emplean sensores avanzados y mecanismos de retroalimentación para controlar y ajustar continuamente la temperatura, garantizando que se mantenga dentro de los parámetros deseados.

Gestión de la presión

La presión es otro parámetro crítico que debe gestionarse cuidadosamente en los reactores de vidrio de alta presión. La presión dentro del reactor puede afectar significativamente al resultado de la reacción, y una presión excesiva puede provocar fallos catastróficos del recipiente. Por lo tanto, es esencial operar el reactor a la presión adecuada para la reacción específica que se está ejecutando.

Los recipientes a presión utilizados en estos reactores están diseñados para soportar presiones nominales específicas, y es crucial verificar que el recipiente está clasificado para las condiciones de funcionamiento previstas. Antes de iniciar cualquier reacción, los usuarios deben asegurarse de que el recipiente a presión ha sido probado y es adecuado para su uso a la temperatura y presión requeridas. Además, es importante comprobar si hay presión residual en el recipiente antes de abrirlo para evitar posibles peligros.

Medidas de seguridad

La seguridad es primordial cuando se utilizan reactores de vidrio de alta presión. Estos reactores pueden ser peligrosos si no se manejan correctamente, y es esencial seguir meticulosamente las instrucciones del fabricante y las directrices de seguridad. Deben aplicarse varias medidas de seguridad para garantizar el funcionamiento seguro del reactor:

-

Sistemas de alivio de presión: Los reactores de alta presión deben estar equipados con sistemas de alivio de presión para evitar la acumulación de una presión excesiva. Estos sistemas pueden purgar la presión de forma segura en caso de una situación de sobrepresión, evitando un posible fallo de la vasija.

-

Enclavamientos y válvulas de seguridad: Los enclavamientos y las válvulas de seguridad son componentes críticos que garantizan que el reactor funcione dentro de los límites de seguridad. Los enclavamientos pueden impedir que el reactor funcione fuera de sus parámetros especificados, mientras que las válvulas de seguridad pueden liberar la presión si supera los niveles de seguridad.

-

Equipos de protección individual (EPI): Los operadores deben llevar siempre el EPP adecuado, incluidas gafas de seguridad, guantes y ropa protectora, para protegerse de los posibles peligros.

-

Mantenimiento e inspección periódicos: El mantenimiento y la inspección periódicos del reactor y sus componentes son esenciales para garantizar su funcionamiento seguro y continuado. Esto incluye la comprobación de la integridad de la vasija de presión, la funcionalidad del sistema de control de temperatura y el correcto funcionamiento de los dispositivos de seguridad.

Cumplimiento de la normativa y avances

Los diseños de los recipientes a presión han evolucionado para cumplir y superar las normas reglamentarias, siendo los principales impulsores el aumento de la vida útil, el procesamiento a mayor presión y la mejora de la seguridad. Los nuevos diseños y materiales de los hornos, como el molibdeno, el acero y el grafito, han ampliado los parámetros de temperatura del proceso, permitiendo una mayor flexibilidad y eficacia.

Los controles informáticos avanzados desempeñan ahora un papel fundamental en la supervisión y el control de los reactores de alta presión. Estos sistemas pueden gestionar uno o varios reactores dentro de una planta, proporcionando datos en tiempo real y ajustes automatizados para garantizar un funcionamiento óptimo. La integración de controles avanzados ha mejorado significativamente la seguridad y fiabilidad de los procesos de alta presión, haciéndolos más accesibles y manejables.

En conclusión, el funcionamiento seguro y eficaz de los reactores de vidrio de alta presión depende de la gestión meticulosa de los parámetros de temperatura y presión y de la aplicación de medidas de seguridad sólidas. Siguiendo estas directrices y aprovechando las tecnologías avanzadas, los operadores pueden garantizar la ejecución satisfactoria de sus reacciones manteniendo un alto nivel de seguridad.

Tendencias futuras en el prensado isostático en caliente

La tecnología de prensado isostático en caliente (WIP) está preparada para importantes avances y aplicaciones más amplias en los próximos años. A medida que las industrias sigan buscando materiales de mayor rendimiento y fiabilidad, se espera que la tecnología WIP desempeñe un papel crucial en el desarrollo de nuevos materiales y en la integración con otras tecnologías avanzadas. Esta sección explora las posibles tendencias futuras de la PIP, centrándose en los materiales emergentes, la integración con otras tecnologías y las consideraciones de sostenibilidad.

Materiales emergentes

La demanda de materiales duraderos y de alta calidad está impulsando la innovación en la PIP. Investigadores y fabricantes están explorando nuevos materiales que puedan beneficiarse de las condiciones uniformes de presión y temperatura que ofrece la WIP. La cerámica, las aleaciones avanzadas y los compuestos son algunos de los materiales que se están investigando por su potencial en aplicaciones WIP. Por ejemplo, los sectores aeroespacial y de automoción están mostrando un creciente interés por la fabricación aditiva de cerámica, que puede mejorarse mediante WIP para lograr una densidad y una uniformidad de microestructura superiores.

Integración con otras tecnologías

Una de las tendencias significativas de la WIP es su integración con otros procesos avanzados de fabricación y tratamiento térmico. La combinación de la WIP con tecnologías como la fabricación aditiva, el sinterizado por plasma de chispa y otros procesos de tratamiento térmico puede conducir a la creación de piezas de alta integridad y forma casi de red a partir de polvos metálicos. Esta integración no sólo reduce los costes de procesamiento y el consumo de energía, sino que también mejora el plazo de entrega de los componentes. Por ejemplo, la combinación de WIP con la fabricación aditiva permite producir geometrías complejas con propiedades mecánicas mejoradas, lo que la convierte en una herramienta valiosa para las industrias que requieren componentes de alto rendimiento.

Consideraciones sobre sostenibilidad

La sostenibilidad se está convirtiendo en un factor crítico en el desarrollo de los procesos de fabricación, y la WIP no es una excepción. La eficiencia energética de los equipos WIP se está mejorando para reducir su impacto medioambiental. Además, se está explorando el uso de WIP en procesos de reciclaje para mejorar la sostenibilidad de la producción de materiales. Al permitir la consolidación de materiales reciclados en componentes de alto rendimiento, la WIP puede contribuir a la economía circular y reducir la dependencia de las materias primas.

Tendencias e innovaciones del mercado

El mercado del prensado isostático es testigo de un creciente énfasis en la combinación del WIP con otros procesos de tratamiento térmico. Esta tendencia está impulsada por la necesidad de soluciones más eficientes y fiables en diversas industrias. Los fabricantes innovan constantemente para mejorar los procesos, desarrollar nuevos materiales y explorar nuevas aplicaciones. Se espera que la integración de la WIP con otras tecnologías se expanda rápidamente, a medida que siga creciendo el interés por los procesos de fabricación avanzados.

Conclusión

El futuro del prensado isostático en caliente es prometedor, con un importante potencial de avances en materiales emergentes, integración con otras tecnologías y consideraciones de sostenibilidad. A medida que las industrias busquen mejorar el rendimiento y la fiabilidad de los materiales, el WIP desempeñará un papel crucial para satisfacer estas demandas. Se espera que las continuas innovaciones en la tecnología WIP impulsen su adopción y aplicación en diversos sectores, contribuyendo al avance de los procesos de fabricación y al desarrollo de materiales de alto rendimiento.

Conclusiones: El papel de la PIP en la fabricación avanzada

En conclusión,El prensado isostático en caliente (WIP) destaca como una tecnología fundamental en la fabricación avanzada, ya que ofrece mejoras sin precedentes en las propiedades de los materiales gracias a su sofisticada aplicación en diversas industrias. Los avances en la tecnología WIP, junto con sus diversas aplicaciones y beneficios significativos, subrayan su papel fundamental en la consecución de una densidad de material, uniformidad de microestructura y propiedades mecánicas superiores. De cara al futuro, la integración de la WIP con tecnologías y materiales emergentes promete revolucionar aún más las técnicas de procesamiento de materiales, garantizando su continua relevancia e innovación en el campo de la fabricación avanzada.

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Moldes de Prensado Isostático para Laboratorio

Artículos relacionados

- Los beneficios de utilizar el prensado isostático en la fabricación

- Cómo las prensas isostáticas mejoran la eficiencia del procesamiento de materiales

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales

- ¿Qué es la máquina de prensado isostático?

- Cómo sustituir el anillo de goma de la prensa isostática y qué precauciones se deben tomar