Tipos de crisoles de grafito

Crisol de grafito de arcilla

El crisol de grafito arcilloso es una solución económica para aplicaciones de fundición, aunque presenta notables inconvenientes en cuanto a durabilidad y rendimiento.Fabricado mediante una meticulosa mezcla de arcilla y grafito en polvo, este crisol es una alternativa económica a otros materiales más avanzados.Sin embargo, su menor durabilidad y resultados de uso menos eficaces suponen un compromiso de calidad, por lo que es adecuado para aplicaciones menos exigentes o a corto plazo.

| Atributo | Crisol de grafito de arcilla | Crisol de grafito de alta pureza |

|---|---|---|

| Composición del material | Hecho de una mezcla de arcilla y polvo de grafito. | Fabricado con un 99,9% de grafito puro. |

| Coste | Menor coste debido a un proceso de producción más sencillo. | Mayor coste debido a materiales y técnicas de producción avanzados. |

| Durabilidad | Durabilidad escasa; susceptible al desgaste. | Durabilidad superior; diseñado para un uso prolongado. |

| Rendimiento | Menos eficaz en cuanto a conductividad térmica y resistencia a la erosión. | Excelente rendimiento con conductividad térmica y resistencia a la erosión superiores. |

| Aplicaciones | Adecuada para tareas de fusión a corto plazo o menos críticas. | Ideal para aplicaciones industriales, analíticas y de joyería que requieren alta precisión y durabilidad. |

A pesar de sus limitaciones, el crisol de grafito arcilloso sigue siendo una opción viable para quienes buscan una solución económica sin necesidad de una vida útil prolongada ni atributos de alto rendimiento.Sin embargo, para aplicaciones más exigentes, el crisol de grafito de alta pureza se perfila como la opción preferida, ya que ofrece una mayor durabilidad y rendimiento a un precio más elevado.

Crisol de grafito de alta pureza

Los crisoles de grafito de alta pureza se fabrican meticulosamente con un 99,9% de grafito puro, un material conocido por sus excepcionales propiedades de conductividad y expansión térmica.Estos crisoles se mecanizan con precisión mediante tecnología CNC, lo que garantiza una superficie interior lisa y sin juntas que minimiza el riesgo de que el material se pegue durante el proceso de fusión.Esta avanzada técnica de fabricación no sólo aumenta la durabilidad del crisol, sino que también mejora significativamente su rendimiento general y su longevidad.

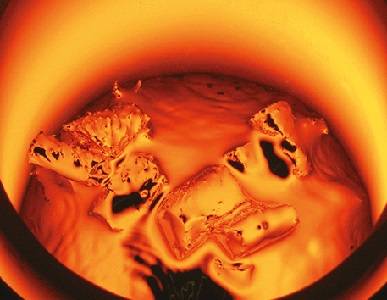

En aplicaciones industriales, los crisoles de grafito de alta pureza son indispensables para tareas que requieren un procesamiento a alta temperatura, como la fusión de metales como el oro y la plata.Su resistencia superior al choque térmico y a la corrosión los hacen ideales para su uso en diversas industrias, como la metalurgia, los laboratorios analíticos y la fabricación de joyas.A diferencia de los crisoles tradicionales de cerámica o arcilla, estos crisoles de grafito pueden soportar temperaturas extremas sin degradarse, lo que garantiza un rendimiento constante y fiable en entornos exigentes.

El elevado coste asociado a los crisoles de grafito de alta pureza se justifica por su superior efecto de uso y durabilidad.La inversión en estos crisoles se traduce en ahorro y eficiencia a largo plazo, ya que pueden soportar repetidas aplicaciones a alta temperatura sin comprometer su integridad estructural ni su rendimiento.Esto los convierte en un valioso activo en industrias donde la precisión y la fiabilidad son primordiales.

Aplicaciones de los crisoles de grafito

Fundición de metales no ferrosos

Los crisoles de grafito se emplean principalmente en la fusión de metales no ferrosos y sus aleaciones, que incluyen una variedad de materiales cruciales para diversas aplicaciones industriales.Estos metales, como el cobre , latón , oro , plata , zinc y plomo son esenciales por su conductividad eléctrica, maleabilidad y resistencia a la corrosión.La capacidad de fundir estos metales con eficacia y sin contaminación es primordial para mantener la integridad y pureza del producto final.

El proceso de fusión de estos metales a menudo requiere altas temperaturas, que es donde la conductividad térmica superior de los crisoles de grafito se hace indispensable.Esta alta conductividad térmica garantiza que los metales se calienten uniformemente, minimizando el riesgo de estrés térmico y asegurando una fusión uniforme.Además, las propiedades de resistencia a la corrosión de los crisoles de grafito de alta pureza ayudan a mantener la pureza del metal fundido, evitando cualquier reacción química no deseada que pudiera degradar la calidad del producto final.

Además, el uso de crisoles de grafito en la fusión de metales no ferrosos no se limita únicamente al proceso de fusión inicial.Estos crisoles también se utilizan en las fases posteriores de refinado y aleación, en las que es fundamental un control preciso de la temperatura y un entorno libre de contaminación.Este uso multietapa subraya la versatilidad y robustez de los crisoles de grafito en aplicaciones metalúrgicas.

Procesos de producción

Proceso de producción de moldeo de plástico

El proceso de producción de moldes de plástico para crisoles de grafito de alta pureza implica varios pasos anticuados y perjudiciales para el medio ambiente.Inicialmente, se emplea arcilla como aglutinante, lo que no sólo alarga el ciclo de producción, sino que también requiere una cantidad significativa de mano de obra, reduciendo así la eficiencia global.

Además, este método depende en gran medida de hornos de carbón para el proceso de sinterización, lo que contribuye a una importante contaminación medioambiental.La combinación de estos factores da lugar a un proceso de producción que requiere mucho tiempo y mano de obra, con un aumento mínimo de la eficiencia.

| Aspecto | Descripción |

|---|---|

| Aglutinante | La arcilla se utiliza como aglutinante primario, lo que aumenta la complejidad del proceso. |

| Ciclo de producción | El ciclo de producción es prolongado debido a la naturaleza del material de encuadernación. |

| Intensidad de mano de obra | Se requieren altos niveles de mano de obra, lo que hace que el proceso sea intensivo en mano de obra. |

| Eficiencia | La eficiencia global del proceso es baja, lo que se traduce en índices de producción más lentos. |

| Fuente de energía | Se utilizan hornos de carbón, lo que contribuye a una importante contaminación. |

Este método tradicional, aunque todavía se utiliza en algunas instalaciones, está siendo sustituido cada vez más por técnicas más avanzadas y respetuosas con el medio ambiente, como el moldeo por presión isostática en frío, que ofrece ciclos más cortos y una mayor eficacia sin los inconvenientes medioambientales.

Proceso de producción del moldeo por presión isostática en frío

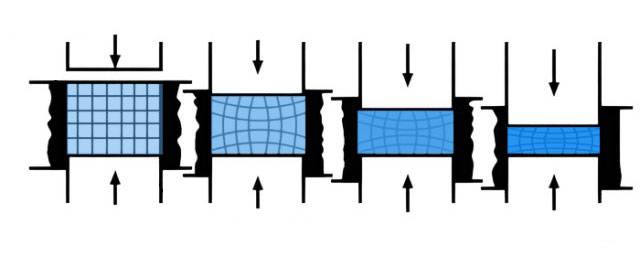

El proceso de producción de moldeo por presión isostática en frío destaca por su respeto al medio ambiente y su eficacia.Este método emplea sinterización por gas de energía limpia, mitigando eficazmente los problemas de contaminación asociados a las técnicas de producción tradicionales.Al utilizar un molde fabricado con materiales elastoméricos como uretano, caucho o cloruro de polivinilo, el proceso garantiza que la presión del fluido, que suele oscilar entre 400 MPa (60.000 lb/pulg²) y 1.000 MPa (150.000 lb/pulg²), se aplique de manera uniforme.Esta uniformidad es crucial para conseguir una densidad muy uniforme en el polvo compacto.

Sin embargo, un inconveniente notable de este proceso es la escasa precisión geométrica debido a la naturaleza flexible de los moldes.A pesar de ello, el prensado isostático en frío (PIC) es muy ventajoso para producir piezas grandes o complejas en las que el elevado coste inicial de las matrices de prensado no es justificable.El proceso puede manipular una gran variedad de polvos, como metales, cerámicas, plásticos y materiales compuestos, con presiones de compactación que oscilan entre menos de 5.000 psi y más de 100.000 psi (34,5 a 690 MPa).

El ciclo de este proceso de producción es notablemente corto, lo que contribuye a su alta eficiencia.Una vez compactado el polvo, el compacto verde suele sinterizarse de forma convencional para finalizar la pieza deseada.Este enfoque racionalizado no sólo reduce el número de canales de producción, sino que también mejora la productividad global, lo que lo convierte en el método preferido en industrias en las que el tiempo y el impacto medioambiental son factores críticos.

Características de los crisoles de grafito

Alta densidad y conductividad térmica

Los crisoles de grafito de alta pureza presentan una conductividad térmica superior a la de otros crisoles importados, lo que los convierte en la opción preferida para diversas aplicaciones industriales.Esta conductividad térmica mejorada se atribuye a la alta densidad del material de grafito, que permite una distribución más eficaz del calor.El rendimiento térmico superior de estos crisoles garantiza un calentamiento más rápido y uniforme, lo que resulta crucial para los procesos que requieren un control preciso de la temperatura.

En comparación con los crisoles de grafito arcilloso, que tienen menor conductividad térmica y durabilidad, los crisoles de grafito de alta pureza ofrecen una ventaja significativa.El uso de materia prima de grafito de alta pureza procesada con máquinas CNC da como resultado un producto que no solo conduce mejor el calor, sino que también mantiene su integridad estructural durante un uso prolongado.Esto los hace ideales para aplicaciones de alta temperatura, como la fusión de metales no ferrosos como cobre, latón, oro y plata.

Además, el proceso de producción de estos crisoles, en particular el método de moldeo por presión isostática en frío, mejora aún más su conductividad térmica.Este método, que utiliza sinterización gaseosa de energía limpia, no sólo resuelve los problemas de contaminación, sino que también garantiza un ciclo de producción más corto y una mayor eficiencia.Los crisoles resultantes no sólo son respetuosos con el medio ambiente, sino también más duraderos y eficientes en su rendimiento térmico.

Resistencia a la corrosión

La resistencia a la corrosión de los crisoles de grafito de alta pureza se mejora significativamente mediante la aplicación de una capa de esmalte y el uso de materiales de moldeo densos.Esta mejora es crucial para prolongar la vida útil de los crisoles, haciéndolos más fiables y duraderos en aplicaciones industriales.La capa de esmalte actúa como barrera protectora, protegiendo el crisol de los ataques químicos y el desgaste físico, mientras que el denso material de moldeo garantiza que la estructura permanezca intacta en condiciones de gran tensión.

En entornos en los que se funden metales no férreos y sus aleaciones, como en la producción de cobre, latón, oro y plata, los crisoles están expuestos a sustancias altamente corrosivas.La avanzada resistencia a la corrosión de estos crisoles les permite soportar estas duras condiciones, lo que reduce la frecuencia de las sustituciones y el mantenimiento, disminuyendo así los costes operativos.

Además, el proceso de producción, en particular el método de moldeo por presión isostática en frío, contribuye a mejorar la resistencia a la corrosión al garantizar una estructura uniforme y densa.Este método, que utiliza sinterización por gas de energía limpia, no sólo resuelve los problemas de contaminación, sino que también optimiza la resistencia del material a la corrosión, alargando aún más la vida útil del crisol.

Conductividad térmica y manipulación

Los crisoles de grafito de alta pureza son famosos por su excepcional conductividad térmica, una característica que se atribuye principalmente a su composición de grafito.Esta elevada conductividad térmica permite una distribución eficaz del calor, lo que resulta crucial para tareas como la fusión de metales no ferrosos.Sin embargo, esta propiedad también requiere una manipulación cuidadosa para evitar choques térmicos.

Inmediatamente después del calentamiento, los crisoles de grafito no deben colocarse sobre superficies metálicas frías.El rápido cambio de temperatura puede provocar tensiones térmicas que podrían causar grietas o fracturas en el crisol.Para mitigar este riesgo, es aconsejable utilizar almohadillas resistentes al calor o dejar que el crisol se enfríe gradualmente sobre una superficie no conductora.

Esta precaución de manipulación es especialmente importante en entornos industriales, donde la integridad del crisol influye directamente en el éxito del proceso de fusión.Siguiendo estas directrices, los usuarios pueden garantizar la longevidad y eficacia de sus crisoles de grafito de alta pureza.

Almacenamiento y manipulación

Medidas antihumedad

Prevenir la humedad es esencial para evitar problemas críticos como la rotura, el estallido y la pérdida de metal en los crisoles de grafito de alta pureza.El entorno de almacenamiento desempeña un papel fundamental en el mantenimiento de la integridad y longevidad de estos crisoles.Para garantizar unas condiciones óptimas, la sala de almacenamiento debe gestionarse meticulosamente para mantener una atmósfera seca y bien ventilada con niveles controlados de temperatura y humedad.

Mantener un ambiente seco es crucial, ya que la humedad puede filtrarse en la estructura del grafito, debilitándolo y provocando posibles fallos.Una ventilación adecuada ayuda a dispersar la humedad acumulada, evitando que se condense en los crisoles.Además, el control de la temperatura y la humedad dentro del área de almacenamiento garantiza un entorno estable que minimiza el riesgo de daños relacionados con la humedad.

La aplicación de estas medidas no sólo protege los crisoles de daños inmediatos, sino que también garantiza su rendimiento y durabilidad a largo plazo, haciéndolos fiables para diversas aplicaciones industriales.

Productos relacionados

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol de grafito puro de alta pureza para evaporación

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Bote de grafito de carbono - Horno de tubo de laboratorio con tapa