Importancia de la sinterización del óxido de circonio en las restauraciones dentales

Aparición de nuevos materiales de óxido de circonio

La aparición de materiales avanzados de óxido de circonio ha revolucionado este campo, especialmente en aplicaciones dentales y ortopédicas. La zirconia estabilizada con itria, por ejemplo, destaca por su excepcional resistencia térmica, baja conductividad térmica y gran estabilidad química. La elevada resistencia a la fractura y la biocompatibilidad de este material lo hacen ideal para aplicaciones exigentes como implantes dentales y prótesis de cadera. En la última década, la zirconia estabilizada con itrio se ha utilizado ampliamente en ortopedia para cabezas de articulaciones de cadera y en odontología para implantes, pilares, inlays, onlays y coronas.

La naturaleza polimórfica de la circonia, que se presenta en alótropos monoclínicos, tetragonales y cúbicos, aumenta aún más su versatilidad. En particular, la forma tetragonal, aunque metaestable a temperatura ambiente, sufre una transformación a circonio monoclínico bajo tensiones externas como el chorro de arena, el pulido y el envejecimiento térmico. Esta transformación, acompañada de una expansión de volumen del 3-4%, induce tensiones de compresión que cierran eficazmente las puntas de las grietas, impidiendo su propagación. Esta propiedad única hace que la zirconia sea superior a otras cerámicas dentales, ofreciendo una mayor durabilidad y fiabilidad en aplicaciones críticas.

El desarrollo de estos nuevos materiales de zirconia ha ampliado significativamente el papel de los procesos de sinterización en la determinación de la calidad del producto final. A diferencia de los materiales tradicionales, la sinterización de estas variantes avanzadas de óxido de circonio requiere un control preciso de la temperatura, la atmósfera y los tiempos de ciclo para lograr unos resultados mecánicos y estéticos óptimos. Como consecuencia, el impacto de la sinterización de la zirconia en los resultados del producto es cada vez más pronunciado, lo que requiere tecnologías avanzadas de hornos y una gestión meticulosa del proceso.

Resultados estéticos óptimos con las propiedades del material

Conseguir resultados estéticos óptimos en la sinterización de nuevos materiales de óxido de circonio es un objetivo fundamental, especialmente en el ámbito de las restauraciones dentales. La interacción entre las propiedades del material y el proceso de sinterización es crucial, ya que influye directamente en el aspecto final y la funcionalidad de la prótesis dental.

Para profundizar, considere los siguientes factores clave que contribuyen a los resultados estéticos:

-

Composición del material: Las propiedades químicas y físicas de la zirconia, como su estructura cristalina y tamaño de grano, desempeñan un papel importante. Por ejemplo, la circonia monoclínica tiende a mostrar un aspecto blanco lechoso, mientras que la circonia tetragonal puede lograr un aspecto más translúcido y natural.

-

Condiciones de sinterización: La temperatura, la presión y la duración del proceso de sinterización son fundamentales. Unas condiciones óptimas pueden conducir a la formación de una cerámica densa, sin fisuras, con propiedades mecánicas superiores y una mayor translucidez.

-

Acabado de la superficie: Los tratamientos posteriores a la sinterización, como el esmerilado y el pulido, pueden refinar aún más el acabado de la superficie, reduciendo cualquier defecto visible y mejorando el atractivo estético general.

En la tabla siguiente se resumen las condiciones de sinterización típicas de los distintos tipos de materiales de óxido de circonio:

| Tipo de circonio | Temperatura de sinterización (°C) | Tiempo de sinterización (horas) | Tamaño de grano (µm) |

|---|---|---|---|

| Monoclínica | 1450-1500 | 2-3 | 0.5-1.0 |

| Tetragonal | 1500-1550 | 3-4 | 0.3-0.5 |

| Estabilizado con itria | 1550-1600 | 4-5 | 0.2-0.4 |

Al equilibrar cuidadosamente estos factores, los profesionales dentales pueden conseguir restauraciones de óxido de circonio que no sólo cumplen los requisitos funcionales, sino que también ofrecen resultados estéticos excepcionales.

Proceso de sinterización y componentes del horno

Comprensión del proceso de sinterización

Antes de profundizar en los entresijos del horno de sinterización, es esencial comprender las etapas fundamentales del proceso de sinterización. Este proceso comienza con la materia prima, normalmente en forma de polvo, a la que se da forma y se compacta para garantizar la uniformidad y eliminar los huecos. A continuación, el material compactado se somete a un calentamiento controlado dentro de un horno de sinterización. La regulación de la temperatura es crucial; debe ser lo suficientemente alta para facilitar la unión de las partículas sin provocar su fusión completa. Durante esta fase de calentamiento, las partículas sufren difusión, lo que conduce a la formación de cuellos y a la densificación.

El proceso de sinterización puede dividirse en varias etapas clave:

- Preparación del material: La materia prima, normalmente un polvo, se moldea y compacta para formar una estructura uniforme.

- Calentamiento: El material compactado se calienta en un entorno controlado, normalmente por debajo del punto de fusión de los materiales constituyentes.

- Difusión y adhesión: Durante el calentamiento, las partículas se difunden y se unen, formando cuellos y aumentando la densidad del material.

- Enfriamiento: El producto sinterizado se enfría, solidificándose en una estructura rígida y cohesiva.

Comprender estas etapas es vital para controlar factores como las múltiples atmósferas de la cámara, el aislamiento, los dispositivos de calentamiento, los contaminantes, el control del programa y la repetibilidad. Cada uno de estos elementos desempeña un papel fundamental para garantizar la calidad y consistencia del producto final.

Accesorios de sinterización y contaminantes

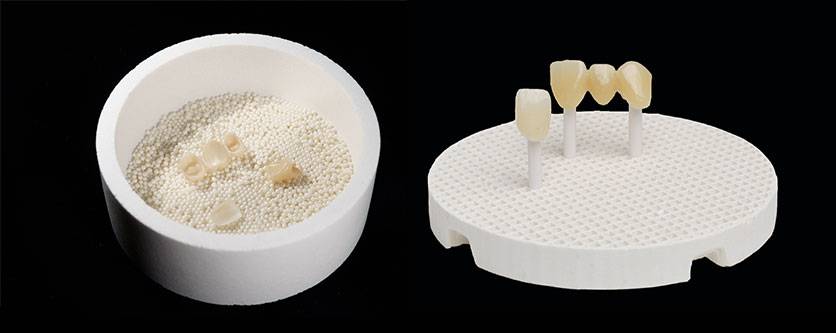

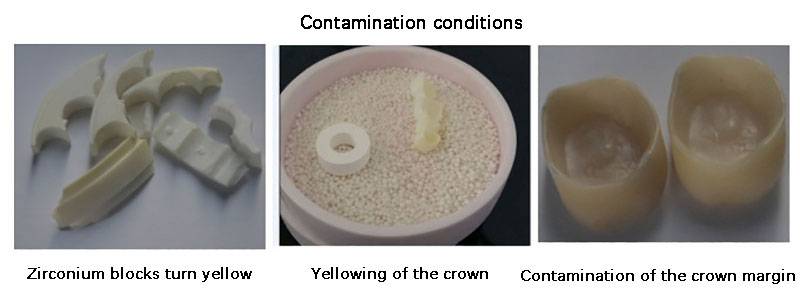

Al hablar de los accesorios de sinterización, en particular las bandejas cerradas o cubiertas, es esencial comprender su papel en el mantenimiento de la integridad del proceso de sinterización. Los fabricantes suelen recomendar el uso de bandejas cerradas, en lugar de abiertas, principalmente por su capacidad para mitigar la entrada de contaminantes. Estos contaminantes, a menudo introducidos a través de la solución colorante, pueden provocar el deterioro de la cámara y, lo que es más grave, la contaminación cruzada.

Las bandejas cerradas sirven de barrera, impidiendo la infiltración de elementos nocivos que podrían comprometer el entorno de sinterización. Esto es especialmente importante en las aplicaciones dentales, en las que la pureza y la consistencia de la atmósfera de sinterización son fundamentales para conseguir restauraciones de alta calidad. Al minimizar la exposición de los materiales a contaminantes externos, las bandejas cerradas contribuyen a garantizar que el producto final cumpla las estrictas normas exigidas en las prótesis dentales.

Además, el uso de bandejas cerradas no se limita a la contención, sino que también mejora la eficacia del proceso de sinterización. Al crear un entorno más controlado, estas bandejas permiten una mejor gestión de la temperatura y resultados más predecibles, que son esenciales para la repetibilidad y fiabilidad de los ciclos de sinterización. Este entorno controlado es un factor clave para mantener la longevidad de la cámara de sinterización y garantizar que cada lote de restauraciones de óxido de circonio sea de calidad constante.

En resumen, aunque las bandejas abiertas pueden ofrecer algunas ventajas en términos de accesibilidad y facilidad de uso, las ventajas de las bandejas cerradas en términos de control de contaminantes y eficacia del proceso las convierten en la opción preferida en los entornos profesionales. Esta elección subraya la importancia de prestar una atención meticulosa a los detalles en el proceso de sinterización, en el que incluso los contaminantes de menor importancia pueden tener repercusiones significativas en el producto final.

Calentamiento y colocación en el horno

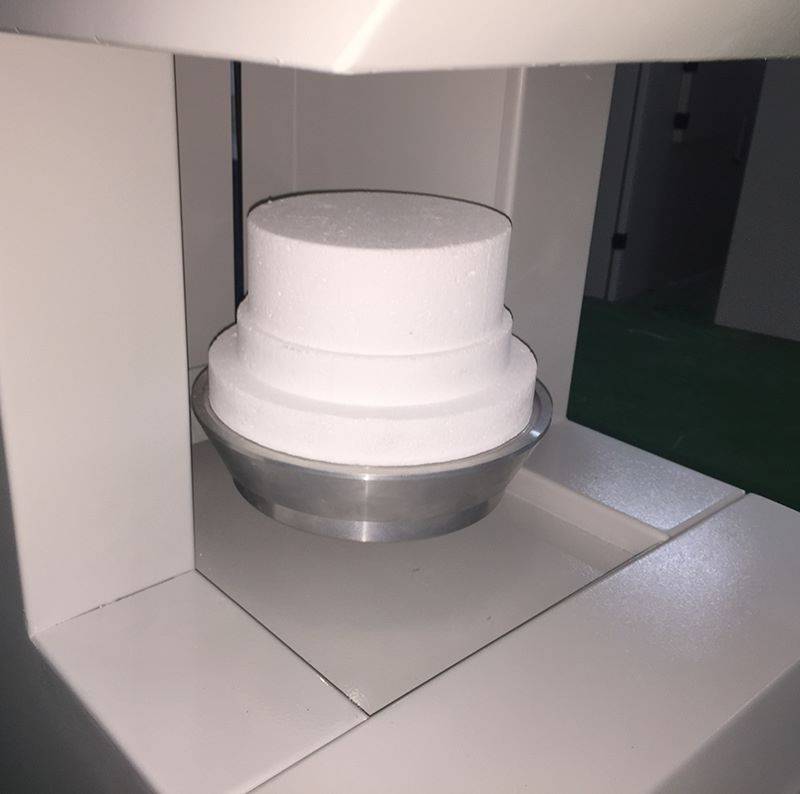

Al examinar las complejidades del calentamiento dentro del horno de sinterización de óxido de circonio, la colocación de la bandeja desempeña un papel crucial. La colocación de la bandeja puede influir significativamente en la distribución de la temperatura dentro del crisol. En concreto, si la bandeja se coloca directamente sobre la mesa de sinterización, puede producirse una diferencia de temperatura de aproximadamente 30 °C entre el crisol y la cámara del horno. Esta discrepancia se debe principalmente al contacto directo de la bandeja con la mesa, lo que puede provocar una pérdida de calor localizada o un calentamiento desigual.

Para mitigar este problema, pueden emplearse varias estrategias. Un método eficaz es utilizar soportes elevados o separadores que eleven la bandeja ligeramente por encima de la mesa de sinterización. Esto crea una zona de amortiguación que permite una distribución más uniforme del calor. Además, el uso de bandejas cerradas, como se ha mencionado en el contexto del control de contaminantes, también puede ayudar a mantener un perfil de temperatura más uniforme.

| Estrategia de posicionamiento | Impacto de la temperatura | Métodos de mitigación |

|---|---|---|

| Directo en la mesa de sinterización | ~30°C más baja en el crisol | Utilizar soportes elevados o bandejas cerradas |

Al considerar cuidadosamente la colocación de la bandeja, los operarios del horno pueden garantizar un control más preciso de la temperatura, lo que es esencial para lograr resultados óptimos de sinterización. Esta atención al detalle es especialmente importante en el contexto de la sinterización de óxido de circonio, donde incluso pequeñas variaciones de temperatura pueden afectar significativamente a las propiedades finales de las restauraciones dentales.

Control del ciclo y repetibilidad

El control del ciclo no consiste sólo en establecer un programa, sino también en garantizar que el programa pueda repetirse de forma fiable a lo largo del tiempo. Imagine que calibra un horno hoy y ejecuta un programa de sinterización específico. ¿Dará ese programa los mismos resultados mañana, la semana que viene o incluso dentro de seis meses? Aquí es donde entra en juego el concepto de repetibilidad.

La repetibilidad en la sinterización es crucial porque afecta directamente a la consistencia del producto final. Si un horno no puede mantener el mismo ciclo de sinterización durante periodos prolongados, la calidad de las restauraciones dentales de óxido de circonio puede variar, afectando tanto a la estética como a la funcionalidad. Esta variabilidad puede atribuirse a varios factores, como la degradación del material, los cambios en las condiciones ambientales y el desgaste de los componentes del horno.

Para hacer frente a estos retos, los hornos de sinterización modernos están equipados con sistemas de control avanzados que supervisan y ajustan los parámetros en tiempo real. Estos sistemas garantizan que el proceso de sinterización se mantenga constante, independientemente de las variables externas. Por ejemplo, los termopares integrados en el horno miden continuamente la temperatura y transmiten estos datos al panel de control, lo que permite realizar ajustes inmediatos si la temperatura se desvía de los parámetros establecidos.

Además, el mantenimiento y recalibrado periódicos del horno son esenciales para mantener la repetibilidad. Esto implica comprobar y sustituir los componentes desgastados, como los elementos calefactores y los materiales aislantes, para evitar cualquier degradación que pueda afectar al ciclo de sinterización.

En resumen, aunque el control del ciclo es un aspecto fundamental de la sinterización, es la repetibilidad de este ciclo lo que realmente define la fiabilidad y eficacia de un horno de sinterización. Al asegurar que el mismo programa de sinterización puede ejecutarse de forma consistente a lo largo del tiempo, los fabricantes pueden garantizar la producción de restauraciones dentales de óxido de circonio de alta calidad con propiedades estéticas y funcionales óptimas.

Aislamiento y diseño del termopar

Aislamiento de alta calidad

Un aislamiento de alta calidad de la cámara de cocción es crucial para mantener una temperatura constante en el horno, lo que resulta esencial para lograr unos resultados óptimos de sinterización. Esta constancia se consigue principalmente mediante la retención eficaz de altas temperaturas durante periodos prolongados. El diseño del aislamiento de los hornos de gama alta suele emplear una construcción en capas, tipo sándwich, que incorpora de dos a tres materiales aislantes distintos.

La capa más interna de esta construcción suele ser la más resistente al calor, diseñada para soportar las temperaturas extremas que se dan durante el proceso de sinterización. Este enfoque multicapa no sólo mejora la retención térmica, sino que también garantiza que el aislamiento siga siendo eficaz durante periodos prolongados, reduciendo el riesgo de fluctuaciones de temperatura que podrían afectar negativamente al resultado de la sinterización.

Diseño y precisión del termopar

El termopar desempeña un papel crucial en el proceso de sinterización del óxido de circonio, ya que está integrado en la cámara del horno para supervisar y transmitir continuamente datos de temperatura en tiempo real al panel de control. Este componente crítico está meticulosamente diseñado utilizando un hilo de platino muy fino, elegido por su excepcional conductividad térmica y resistencia a altas temperaturas. La capacidad del platino para mantener su integridad en condiciones de calor extremo lo convierte en un material ideal para medir con precisión las temperaturas necesarias en los procesos de sinterización.

Además de sus propiedades como material, el diseño del termopar también garantiza su precisión y fiabilidad. La delgadez del alambre de platino permite una respuesta rápida a los cambios de temperatura, lo que garantiza que el panel de control reciba información actualizada. Esta capacidad de respuesta es esencial para mantener los perfiles de temperatura precisos necesarios para obtener resultados óptimos de sinterización. La colocación del termopar dentro de la cámara del horno también se ha estudiado cuidadosamente para minimizar cualquier posible interferencia de factores externos, lo que mejora aún más su precisión.

Además, el diseño del termopar incorpora técnicas avanzadas de aislamiento para protegerlo del duro entorno del horno. Este aislamiento no sólo protege el termopar, sino que también garantiza que las lecturas de temperatura sigan siendo precisas, incluso ante rápidas fluctuaciones de temperatura. Al combinar estos elementos de diseño, el termopar proporciona un medio robusto y fiable de control de la temperatura, que es indispensable para conseguir restauraciones dentales de óxido de circonio de alta calidad.

Elementos calefactores y su impacto

Varillas de silicio-molibdeno frente a varillas de silicio-carbono

El elemento calefactor del horno de sinterización suele estar fabricado con varillas de silicio-carbono (SiC) o con varillas de molibdeno-silicio (MoSi2). Cada material ofrece características únicas que influyen en su idoneidad para diferentes aplicaciones de sinterización.

Barras de carbono silicio (SiC):

- Estabilidad a altas temperaturas: Las varillas de silicio-carbono pueden funcionar a temperaturas de hasta 1450 grados Celsius en atmósfera oxidante, lo que las hace muy fiables para un uso continuo.

- Resistencia a la corrosión y la oxidación: Su excepcional resistencia a la corrosión y la oxidación permite prolongar su vida útil, que a menudo supera las 2000 horas.

- Propiedades mecánicas: Conocidas por su dureza y fragilidad, las varillas de SiC presentan un coeficiente de dilatación pequeño, lo que garantiza una deformación mínima en caso de cambios rápidos de temperatura.

- Estabilidad química: Estas varillas son muy resistentes a los ácidos fuertes, manteniendo su integridad incluso en entornos químicamente agresivos.

Varillas de silicio molibdeno (MoSi2):

- Radiación térmica y control de temperatura: Las varillas de MoSi2 son famosas por su gran capacidad de radiación térmica y su preciso control de la temperatura, que es crucial para mantener un calentamiento uniforme en el horno.

- Versatilidad de formas: Pueden procesarse en diversas formas, como varillas, tiras, placas o formas en U, lo que proporciona flexibilidad en la instalación y el uso.

- Rentabilidad: A menudo se consideran una opción ideal para hornos eléctricos industriales de media a alta temperatura y hornos eléctricos experimentales debido a su alta rentabilidad.

- Resistencia a la oxidación: En caliente, estas varillas presentan una fuerte resistencia a la oxidación, lo que contribuye a su durabilidad y eficacia en aplicaciones de alta temperatura.

Ambos materiales desempeñan un papel fundamental en el proceso de sinterización, y sus distintas ventajas responden a diferentes requisitos operativos y condiciones ambientales dentro del horno.

Ventajas y desventajas de los elementos calefactores

Cada elemento calefactor tiene sus propias ventajas y desventajas, que son cruciales a la hora de seleccionar el material adecuado para un horno de sinterización. La elección del elemento calefactor puede influir significativamente en la eficacia, la durabilidad y el rendimiento general del horno.

Ventajas

- Versatilidad en el diseño: Los elementos calefactores están disponibles en una gran variedad de formas y tamaños, lo que permite personalizarlos para adaptarlos a diseños y requisitos específicos del horno.

- Altas temperaturas de funcionamiento: Estos elementos pueden alcanzar las temperaturas de funcionamiento y las cargas de vatios más elevadas, lo que los hace ideales para procesos de sinterización exigentes.

- Resistencia estable: La resistencia permanece estable a lo largo del tiempo, lo que permite conectar en serie elementos nuevos y antiguos sin comprometer el rendimiento.

- Capacidad de ciclado térmico: Es posible realizar ciclos térmicos rápidos sin degradar el elemento, lo que garantiza un rendimiento constante en múltiples ciclos.

- Facilidad de sustitución: Los elementos pueden cambiarse con relativa facilidad incluso mientras el horno está caliente, lo que reduce el tiempo de inactividad y los esfuerzos de mantenimiento.

- Larga vida útil: Tienen la mayor vida útil inherente entre todos los elementos calefactores eléctricos, lo que proporciona una solución rentable a largo plazo.

Desventajas

- Costoso equipo de control de potencia: El equipo de control de potencia necesario para estos elementos es más caro que el de los elementos metálicos, especialmente debido a la necesidad de baja tensión y alta corriente de arranque, lo que a menudo requiere el uso de transformadores.

- Coste inicial elevado: Estos elementos son los más caros de los considerados, lo que puede suponer una importante inversión financiera inicial.

- Riesgo de fractura de la cerámica: El material cerámico utilizado en algunos elementos conlleva riesgo de fractura, lo que puede provocar fallos inesperados y costes de mantenimiento adicionales.

A medida que avancemos, se espera que se imponga la tendencia hacia ciclos de sinterización más rápidos, caracterizados por un calentamiento y enfriamiento rápidos. Este cambio requerirá elementos calefactores que puedan soportar y gestionar eficazmente estos rápidos cambios térmicos.

Tendencias futuras en la sinterización de óxido de circonio

Electrónica de gama alta y funcionamiento a distancia

En los modernos hornos de cocción de gama alta, la integración de sofisticados sistemas electrónicos permite un control preciso de todos los aspectos del ciclo de cocción. Estos avanzados sistemas no sólo controlan y almacenan parámetros críticos como el voltaje y la temperatura, sino que también garantizan que cada ciclo se ejecute con una precisión inigualable. La posibilidad de manejar estos hornos a distancia aumenta aún más su utilidad, ya que permite a los técnicos gestionar y solucionar problemas de los procesos desde prácticamente cualquier lugar.

Este nivel de control es especialmente beneficioso en entornos en los que es necesario realizar ajustes inmediatos para mantener unas condiciones de cocción óptimas. Por ejemplo, si se detecta una desviación de la temperatura, el sistema puede corregir automáticamente el ajuste o avisar al operario para que tome medidas. Este enfoque proactivo minimiza el riesgo de que se produzcan resultados por debajo de los estándares y garantiza que cada ciclo de cocción cumpla las normas de calidad más exigentes.

Además, las avanzadas funciones de asistencia integradas en estos sistemas proporcionan análisis de datos y diagnósticos en tiempo real. Esto no sólo ayuda en la resolución de problemas, sino que también facilita la mejora continua mediante la identificación de patrones y áreas de optimización. La combinación de funcionamiento remoto y asistencia avanzada garantiza que incluso los procesos de sinterización más complejos puedan gestionarse con facilidad y precisión.

Reducción del tiempo de sinterización

El futuro de la sinterización de óxido de circonio está preparado para dar un salto significativo con la llegada de programas de sinterización que reducen drásticamente el tiempo del proceso a dos horas o menos. Esta innovación no es sólo una mejora menor, sino un cambio de juego que aprovecha las altas velocidades, las temperaturas elevadas y los ciclos de enfriamiento rápido.

La sinterización a alta velocidad, a menudo denominada "sinterización flash", consiste en someter la zirconia a un calor y una presión intensos en una fracción del tiempo tradicional. Este método no sólo acelera el proceso de densificación, sino que también minimiza el consumo de energía y los costes operativos. La clave para lograr una sinterización tan rápida reside en el control preciso de los gradientes de temperatura y la optimización de los componentes del horno, como los elementos calefactores y los termopares.

Además, la integración de sistemas de refrigeración avanzados garantiza que la zirconia conserve su integridad estructural y las propiedades deseadas del material tras la sinterización. Las velocidades de enfriamiento rápidas ayudan a evitar el crecimiento del grano y a mantener microestructuras finas, que son cruciales para la resistencia mecánica y el atractivo estético de las restauraciones dentales.

En resumen, la reducción del tiempo de sinterización a menos de dos horas representa un cambio transformador en la industria de procesamiento del óxido de circonio, que promete una mayor eficiencia, rentabilidad y calidad superior del producto.

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

Artículos relacionados

- Guía completa para la aplicación de hornos de prensado en caliente al vacío

- Los últimos avances en hornos de sinterización de zirconio para aplicaciones dentales

- Cómo elegir el mejor horno de porcelana Dental

- Mejora del trabajo dental con un horno dental de alta calidad

- El futuro de los hornos de porcelana en los laboratorios dentales