Introducción a los crisoles de alúmina

Ventajas de rendimiento de la alúmina

La alúmina (Al₂O₃) presenta una serie de ventajas de rendimiento que la convierten en un material ideal para aplicaciones refractarias de crisoles en hornos de fusión por inducción al vacío. Sus propiedades son especialmente adecuadas para soportar las duras condiciones de los procesos de fusión a alta temperatura.

Principales ventajas de rendimiento:

-

Aislamiento eléctrico: La alúmina ofrece excelentes propiedades de aislamiento eléctrico, lo que resulta crucial para evitar cortocircuitos en el entorno del horno.

-

Resistencia mecánica: Gracias a su elevada dureza y resistencia mecánica, los crisoles de alúmina pueden soportar importantes tensiones mecánicas sin agrietarse ni romperse.

-

Resistencia al desgaste y a la abrasión: La resistencia inherente del material al desgaste y la abrasión garantiza que el crisol mantenga su integridad estructural durante un uso prolongado.

-

Conductividad térmica y resistencia a los golpes: La alúmina presenta una elevada conductividad térmica y resistencia al choque térmico, lo que facilita una distribución eficaz del calor y reduce el riesgo de daños inducidos por el estrés térmico.

-

Estabilidad química: La alúmina es resistente a los ataques de ácidos y álcalis fuertes a altas temperaturas, lo que garantiza que el crisol permanezca químicamente inerte y no se degrade en condiciones corrosivas.

-

Baja densidad: La baja densidad de la alúmina contribuye a aligerar el peso del crisol, lo que puede resultar ventajoso para su manipulación e instalación.

-

Transparencia a las microondas: La transparencia de la alúmina a las radiofrecuencias de microondas es beneficiosa en procesos de fusión específicos que utilizan tecnología de microondas.

-

Resistencia a la compresión y dieléctrica: La alta resistencia a la compresión y dieléctrica mejora aún más la capacidad del crisol para soportar tensiones mecánicas y eléctricas.

Requisitos específicos de rendimiento:

Para los hornos de fusión por inducción al vacío, la composición del material refractario del crisol de alúmina debe cumplir ciertos criterios para garantizar un rendimiento óptimo:

| Requisitos de rendimiento | Descripción |

|---|---|

| Estabilidad térmica | El material debe mantener su integridad estructural a altas temperaturas. |

| Baja desgasificación | El crisol debe minimizar la liberación de gases durante el proceso de fusión. |

| Inercia química | Resistencia a las reacciones químicas con metales fundidos y atmósferas de horno. |

| Durabilidad mecánica | Capacidad de soportar tensiones mecánicas sin agrietarse ni romperse. |

| Expansión térmica uniforme | Expansión térmica uniforme para evitar daños inducidos por choques térmicos. |

Estas ventajas y requisitos de rendimiento garantizan colectivamente que los crisoles de alúmina proporcionen un servicio fiable y duradero en los hornos de fusión por inducción al vacío, contribuyendo a la eficiencia global y a la longevidad del proceso de fusión.

Formación de la capa de espinela de aluminio-magnesio

Una vez finalizado el proceso de sinterización del crisol de alúmina, se forma una capa distintiva de espinela de aluminio-magnesio a lo largo de las paredes internas del crisol. Esta capa de espinela es un componente crítico que mejora significativamente el rendimiento del crisol en varias áreas clave.

En primer lugar, la espinela de aluminio-magnesio presenta una notable estabilidad térmica. Esta característica garantiza que el crisol pueda soportar fluctuaciones extremas de temperatura sin degradarse, lo que prolonga su vida útil. La estabilidad térmica es crucial para mantener la integridad estructural del crisol en aplicaciones de alta temperatura, como las que se dan en los hornos de fusión por inducción al vacío.

En segundo lugar, la capa de espinela es intrínsecamente fácil de sinterizar. Esta propiedad facilita la formación de una capa cohesiva y uniforme durante el proceso de sinterización, que es esencial para lograr un rendimiento óptimo. La facilidad de sinterización no sólo simplifica el proceso de fabricación, sino que también contribuye a la consistencia y fiabilidad del producto final.

Además, la espinela de aluminio y magnesio ofrece una excelente resistencia al choque térmico. Esto significa que el crisol puede soportar rápidos cambios de temperatura sin agrietarse ni romperse, una característica indispensable para las aplicaciones industriales de alto rendimiento. La mayor resistencia al choque térmico garantiza que el crisol siga siendo funcional y eficiente incluso en las condiciones más exigentes.

En resumen, la formación de la capa de espinela de aluminio-magnesio en las paredes interiores del crisol de alúmina es un paso fundamental en el proceso de preparación. Esta capa no sólo aumenta la estabilidad térmica del crisol y su facilidad de sinterización, sino que también mejora significativamente su resistencia al choque térmico, contribuyendo en última instancia a una vida útil más larga y a un mejor rendimiento general.

Proceso de preparación del crisol

Machacado del crisol

El control del proceso de machaqueo de los crisoles de alúmina es un paso fundamental para garantizar su integridad estructural y su rendimiento. Este proceso implica varias etapas meticulosas, cada una de las cuales contribuye a la calidad general del crisol.

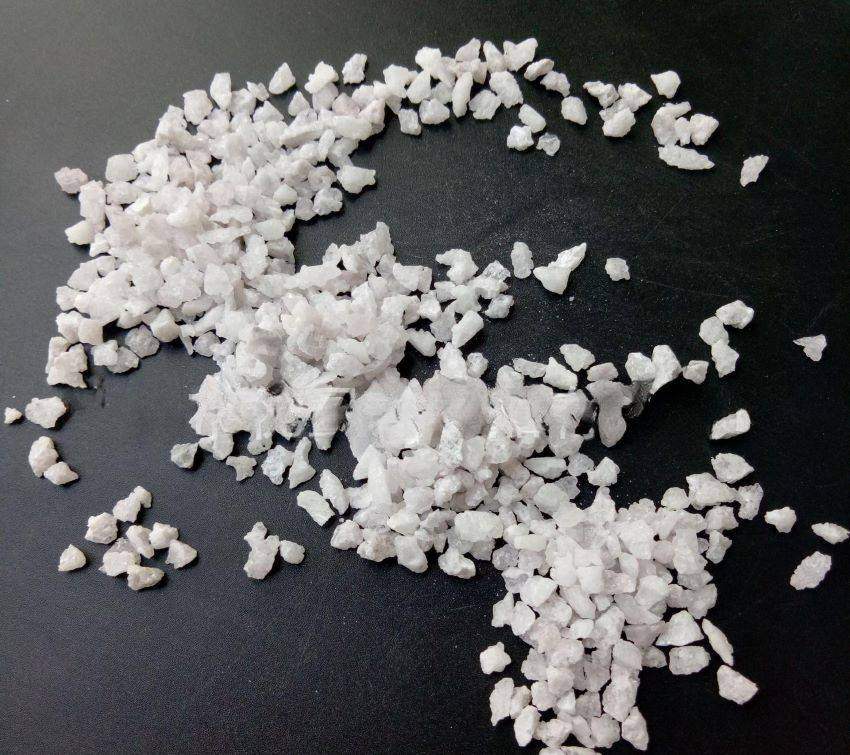

Selección del material resistente:

La elección de los materiales resistentes es primordial. Normalmente se elige alúmina de gran pureza por su excepcional estabilidad térmica y su resistencia a la erosión química. El material debe cumplir estrictas normas de pureza para evitar cualquier contaminación durante el proceso de fusión.

Preparación de la fundición:

La preparación consiste en mezclar con precisión las materias primas para conseguir la consistencia deseada. Esta etapa incluye la adición de aglutinantes y plastificantes para mejorar la conformabilidad de la mezcla. A continuación, la mezcla se somete a una serie de golpes mecánicos para eliminar las burbujas de aire y garantizar una estructura densa y homogénea.

Fase de descarga:

Una vez finalizado el machacado, el material se descarga en moldes. Los moldes se diseñan cuidadosamente para que coincidan con las especificaciones del crisol, lo que garantiza que el producto final tenga las dimensiones y la forma correctas. Se deja que el material se asiente y endurezca en los moldes, formando la forma preliminar del crisol.

Colocación de los dispositivos de medición de la temperatura:

La colocación estratégica de los dispositivos de medición de la temperatura es fundamental para el proceso. Estos dispositivos están integrados en el crisol para controlar las variaciones de temperatura durante las fases de cocción y sinterización. El control preciso de la temperatura es esencial para evitar el estrés térmico y garantizar la formación de la capa de espinela de aluminio-magnesio, que proporciona al crisol su resistencia al choque térmico y una larga vida útil.

Cada una de estas etapas se controla meticulosamente para garantizar que el producto final cumpla las estrictas normas exigidas para su uso en hornos de fusión por inducción al vacío.

Cocción y sinterización de crisoles

La preparación de crisoles de alúmina para hornos de fusión por inducción al vacío implica un meticuloso proceso que combina la cocción sin vacío con la sinterización al vacío. Este enfoque de doble etapa es crucial para garantizar que el material refractario del crisol se hornee y sinterice completamente, minimizando así la desgasificación durante las operaciones de fusión posteriores.

Durante la fase de cocción sin vacío, el crisol se somete a condiciones de calentamiento controladas que facilitan la consolidación inicial de las partículas de alúmina. Esta fase es esencial para expulsar la humedad residual y los componentes volátiles, que de otro modo podrían comprometer la integridad y el rendimiento del crisol. El proceso de cocción se supervisa cuidadosamente para garantizar una distribución uniforme del calor, evitando cualquier sobrecalentamiento localizado que pudiera provocar debilidades estructurales.

Tras la cocción sin vacío, el crisol se somete a sinterización al vacío, un proceso que mejora aún más sus propiedades mecánicas y térmicas. En condiciones de vacío, se evacuan los gases restantes dentro del crisol, creando un entorno que favorece la densificación del material de alúmina. Este proceso de sinterización da lugar a una estructura muy densa y uniforme, lo que reduce significativamente la tasa de desgasificación cuando el crisol se utiliza en hornos de fusión de alto vacío.

La combinación de estos dos procesos garantiza que el crisol de alúmina no sólo esté totalmente cocido y sinterizado, sino que también posea una estabilidad térmica y una resistencia al choque térmico superiores. Estos atributos son fundamentales para mantener la integridad del crisol y prolongar su vida útil en las exigentes aplicaciones de fusión por inducción en vacío.

Uso y rendimiento del crisol

Condiciones de uso del crisol

El crisol de alúmina, tras el sinterizado, se ha utilizado en producción durante un total de 21 ciclos de horno. Durante estos ciclos, se mantuvieron registros detallados de los niveles máximos de vacío alcanzados en la cámara de fusión y de las condiciones de vacío mantenidas durante la fase de refinado para cada operación del horno. Esta recopilación de datos fue decisiva para evaluar el rendimiento del crisol en diversas condiciones operativas.

El análisis de estos registros reveló varios puntos clave:

- Consistencia del vacío: El crisol mantuvo un nivel constante de vacío durante todo el período de refinado, lo que indica su eficacia para minimizar la desgasificación.

- Estabilidad operativa: El vacío máximo alcanzado en la cámara de fusión se mantuvo estable a lo largo de múltiples usos del horno, lo que sugiere la sólida resistencia del crisol a la degradación térmica.

- Métricas de rendimiento: Mediante la comparación de los niveles de vacío a lo largo de diferentes ciclos del horno, fue posible evaluar el rendimiento a largo plazo del crisol y predecir su vida útil restante.

Estas observaciones subrayan la fiabilidad del crisol y su idoneidad para un uso prolongado en entornos de alto vacío, lo que resulta crucial para mantener la integridad y la calidad del proceso de fusión.

Analizar y discutir

El proceso de preparación de los crisoles de alúmina para los hornos de fusión por inducción al vacío implica varios pasos críticos, cada uno de ellos meticulosamente diseñado para garantizar un rendimiento y una longevidad óptimos. Una de las principales preocupaciones es la exclusión de la humedad que puede comprometer significativamente la integridad del crisol. La humedad, si no se gestiona adecuadamente, puede provocar la formación de burbujas durante el proceso de sinterización, dando lugar a debilidades estructurales que pueden hacer que el crisol falle en condiciones de alta temperatura.

El control de la temperatura es otro aspecto fundamental del proceso. Manteniendo un control preciso de las temperaturas de cocción y sinterización, los fabricantes pueden garantizar que el material de alúmina alcance su densificación óptima sin sufrir choques térmicos ni tensiones excesivas. Esta cuidadosa gestión de la temperatura no sólo mejora la estabilidad térmica del crisol, sino que prolonga su vida útil al evitar su degradación prematura.

Además, el proceso está diseñado para minimizar el riesgo de daños y contaminación . La ausencia de materiales extraños y el uso de alúmina de gran pureza en la construcción del crisol son factores clave que contribuyen a su resistencia a las reacciones químicas y a los daños físicos. Esto garantiza que el crisol siga siendo un entorno prístino para el proceso de fusión, libre de impurezas que puedan afectar a la calidad del producto final.

En resumen, la meticulosa atención a la exclusión de la humedad, la supervisión de la temperatura y el control de la contaminación durante la preparación de los crisoles de alúmina no sólo mejora su rendimiento en los hornos de fusión por inducción al vacío, sino que también garantiza su fiabilidad y eficacia a largo plazo.

Conclusión

Resumen de ventajas

El crisol de alúmina, meticulosamente fabricado mediante el proceso de horno de fusión por inducción al vacío y posterior sinterización, cuenta con una capa de espinela de aluminio y magnesio estratégicamente colocada en sus paredes interiores y su base.Esta capa no es un mero añadido pasivo, sino un componente crítico que mejora significativamente la durabilidad operativa del crisol.

En primer lugar, la capa de espinela de aluminio-magnesio proporciona unas propiedades antierosión excepcionales.Esto es crucial en entornos en los que el crisol está expuesto a flujos de metal a gran velocidad y a elementos corrosivos, ya que garantiza que el crisol mantenga su integridad estructural durante un uso prolongado.

En segundo lugar, la estabilidad al choque térmico de la capa de espinela es primordial.Permite al crisol soportar rápidas fluctuaciones de temperatura sin agrietarse ni degradarse, una característica indispensable para mantener un rendimiento constante en aplicaciones industriales de alta temperatura.

Además, la resistencia a altas temperaturas de la capa de espinela garantiza que el crisol siga siendo eficaz incluso en condiciones térmicas extremas.Esta resistencia no sólo prolonga la vida útil del crisol, sino que también contribuye a su capacidad para soportar operaciones continuas de alta intensidad.

En resumen, la capa de espinela de aluminio-magnesio cambia las reglas del juego, ofreciendo una sólida defensa contra la erosión, el choque térmico y las altas temperaturas.Esto no sólo garantiza la longevidad del crisol, sino que también sienta las bases para un rendimiento fiable y constante a lo largo de una prolongada vida útil del horno.

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Tubo de horno de alúmina de alta temperatura (Al2O3) para ingeniería de cerámicas finas avanzadas

Artículos relacionados

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Cómo la fusión por inducción en vacío evita fallos catastróficos del material en componentes críticos

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel

- Cómo la fusión por inducción en vacío eleva la producción de aleaciones de alto rendimiento