Los hornos tubulares de laboratorio

hace 1 año

Introducción a los hornos tubulares

Aplicaciones y usos

Los hornos tubulares son equipos de calentamiento muy versátiles, ampliamente utilizados tanto en entornos industriales como en laboratorios de investigación. Sus aplicaciones abarcan múltiples disciplinas, lo que los convierte en herramientas indispensables para diversos procesos.

Aplicaciones industriales

En el sector industrial, los hornos tubulares se utilizan principalmente en:

-

Metalurgia: Para el tratamiento térmico y el recocido de metales con el fin de mejorar sus propiedades mecánicas y su durabilidad.

-

Cerámica: En la cocción y sinterización de materiales cerámicos para conseguir las propiedades físicas y químicas deseadas.

-

Síntesis química: Para la producción de productos químicos y catalizadores de gran pureza, garantizando un control preciso de la temperatura.

Usos en laboratorio

En los laboratorios de investigación, los hornos tubulares son cruciales para:

-

Ciencia de materiales: Realización de experimentos sobre las propiedades de los materiales en condiciones térmicas controladas.

-

Investigación farmacéutica: Sintetización y procesamiento de compuestos farmacéuticos a altas temperaturas.

-

Estudios medioambientales: Análisis de los efectos de las altas temperaturas en muestras medioambientales, como el suelo o los residuos.

Procesos específicos

Algunos procesos específicos facilitados por los hornos tubulares incluyen:

-

Recocido: Proceso utilizado para reducir la dureza del metal, mejorar la maquinabilidad y aumentar las propiedades mecánicas.

-

Sinterización: Método utilizado para crear objetos a partir de polvos calentándolos justo por debajo de su punto de fusión, lo que hace que se unan.

-

Pirólisis: Proceso de descomposición térmica utilizado en análisis químicos para descomponer materiales orgánicos complejos en compuestos más simples.

La versatilidad de estas aplicaciones y usos pone de manifiesto el papel fundamental que desempeñan los hornos tubulares en los avances tecnológicos y científicos en diversos campos.

![Cerámica]()

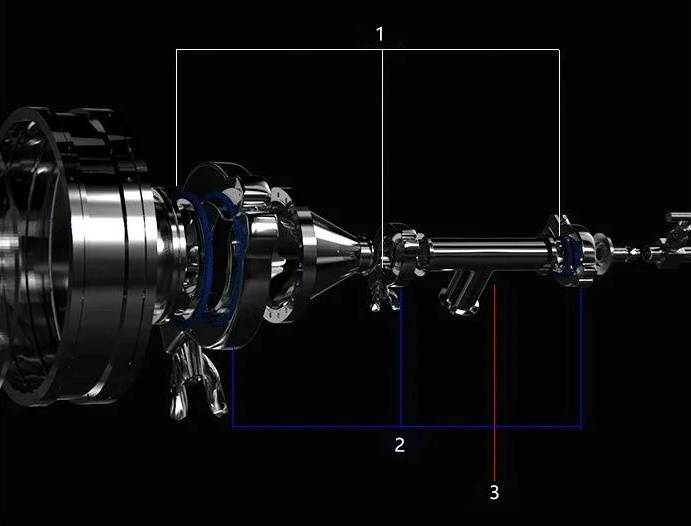

Estructura y componentes

Carcasa y aislamiento

La carcasa de un horno tubular de laboratorio suele estar fabricada con materiales de alta calidad, como acero inoxidable o aleaciones de aluminio. Estos materiales se eligen por su excepcional durabilidad y resistencia a la corrosión, lo que garantiza que el horno pueda soportar las duras condiciones que suelen darse en los laboratorios. El acero inoxidable, en particular, ofrece una sólida combinación de solidez y resistencia a la degradación química y física, lo que lo convierte en la opción ideal para la carcasa del horno.

Además de la carcasa, las capas aislantes desempeñan un papel fundamental en el rendimiento del horno. Estas capas están diseñadas para minimizar la pérdida de energía, mejorando así la eficiencia global del horno. Al reducir la disipación de calor, el aislamiento garantiza que una mayor parte del calor generado se retenga dentro del horno, lo que se traduce en un control más constante de la temperatura y un menor consumo de energía. Esto no sólo contribuye al ahorro de costes, sino que también se alinea con las prácticas modernas de sostenibilidad, haciendo de los hornos tubulares una opción respetuosa con el medio ambiente para laboratorios e industrias por igual.

Dispositivos de calentamiento

Los elementos calefactores centrales de los hornos tubulares de laboratorio son fundamentales para alcanzar las altas temperaturas necesarias para diversas aplicaciones. Estos elementos incluyen

alambres de resistencia

,

varillas de silicio-carbono

y

varillas de silicio molibdeno

. Cada uno de estos componentes desempeña un papel distinto en el proceso de calentamiento, garantizando que el horno pueda alcanzar y mantener las temperaturas necesarias para experimentos y procesos industriales.

-

Alambres de resistencia: Son fundamentales para convertir la energía eléctrica en calor. Están diseñados para tener una alta resistencia, lo que les permite generar un calor significativo cuando se hace pasar una corriente a través de ellos. La colocación estratégica de estos alambres dentro del horno garantiza un calentamiento uniforme, crucial para obtener resultados consistentes.

-

Varillas de carbono silicio: Conocidas por su durabilidad y resistencia a altas temperaturas, las varillas de carbono de silicio son esenciales para procesos que requieren altas temperaturas sostenidas. Pueden funcionar eficazmente a temperaturas superiores a 1.400°C, lo que las hace ideales para aplicaciones en metalurgia y cerámica.

-

Barras de silicio molibdeno: Estas varillas ofrecen un equilibrio entre capacidad para altas temperaturas y longevidad. Son especialmente eficaces en entornos en los que la oxidación es un problema, ya que forman una capa protectora que impide la oxidación posterior. Esto las hace adecuadas para su uso en atmósferas que incluyen oxígeno.

La selección de los elementos calefactores no es arbitraria; depende de los requisitos específicos del proceso, incluido el rango de temperatura deseado y la naturaleza de los materiales que se procesan. La combinación de estos elementos garantiza que el horno tubular pueda ofrecer las condiciones de calentamiento precisas necesarias para una amplia gama de aplicaciones.

![Alambre de resistencia]()

Sistema de control

El sistema de control de un horno tubular de laboratorio es fundamental para mantener una eficiencia y precisión operativas óptimas. Este sistema se encarga de gestionar varios parámetros críticos, como la potencia de calentamiento y la regulación de la temperatura, para garantizar que el horno funcione dentro de las especificaciones predefinidas.

Una de las funciones clave del sistema de control es mantener una distribución estable y uniforme de la temperatura dentro del horno. Esto se consigue mediante sofisticados algoritmos que supervisan y ajustan continuamente los elementos calefactores, garantizando el mantenimiento de la temperatura deseada independientemente de las fluctuaciones externas. Por ejemplo, el sistema puede ajustar dinámicamente la potencia suministrada a los elementos calefactores en función de las lecturas de temperatura en tiempo real, evitando así el sobrecalentamiento o el subcalentamiento.

Además, el sistema de control está equipado con funciones de seguridad avanzadas que protegen tanto al horno como a sus operarios. Estas funciones incluyen mecanismos de desconexión automática que se activan en caso de una subida repentina de la tensión o si la temperatura supera los límites de seguridad. Además, el sistema puede programarse para seguir perfiles de temperatura específicos para diferentes requisitos experimentales, lo que ofrece un alto grado de flexibilidad y personalización.

En resumen, el sistema de control no es sólo un mecanismo de regulación, sino una herramienta de gestión integral que garantiza que el horno tubular de laboratorio funcione de forma eficiente, segura y con la máxima precisión.

![Sistema de control]()

Ventajas de los hornos tubulares

Uniformidad de temperatura

Garantizar la uniformidad de la temperatura dentro del recipiente es un aspecto crítico del funcionamiento del horno tubular. Los elementos calefactores se colocan meticulosamente para lograr una distribución uniforme de la temperatura en toda la zona de trabajo. Esta colocación estratégica es esencial para mantener la integridad y eficacia de los procesos que se llevan a cabo dentro del horno.

Precisión y conformidad de la temperatura

La uniformidad de la temperatura en los hornos tubulares suele especificarse con tolerancias estrictas para cumplir las normas del sector. Por ejemplo, el cumplimiento de los requisitos AMS 2750D garantiza que el horno funcione dentro de unas desviaciones de temperatura aceptables:

|

Rango de temperatura

|

Tolerancia

|

Norma de cumplimiento

|

|

300-600°F

|

±20°F

|

AMS 2750D, Clase 4

|

|

600-900°F

|

±15°F

|

AMS 2750D, Clase 3

|

|

900-2500°F

|

±10°F

|

AMS 2750D, Clase 2

|

Diseño y optimización de la zona caliente

El diseño de la zona caliente desempeña un papel fundamental para lograr la uniformidad de la temperatura. Factores como el diseño del aislamiento, las aberturas necesarias para los componentes y los patrones de flujo de gas influyen significativamente en la distribución de la temperatura. Por ejemplo, un aislamiento inadecuado o un flujo de gas incorrecto pueden provocar incoherencias de temperatura, sobre todo en las secciones trasera y delantera de la zona caliente.

Para mitigar estos problemas, los hornos tubulares modernos suelen incorporar varias zonas de calentamiento. Cada zona puede controlarse de forma independiente para ajustar y recortar la potencia de entrada, garantizando un perfil de temperatura más equilibrado y uniforme. Este enfoque de calentamiento multizona es especialmente beneficioso para abordar las variaciones de pérdida de calor inherentes desde la parte delantera a la trasera de la zona caliente.

Eficiencia espacial

Los hornos tubulares destacan por su capacidad para maximizar la eficiencia del espacio, especialmente en comparación con otros tipos de equipos de calefacción. Esta eficiencia no es sólo una cuestión de diseño compacto, sino también un reflejo de sus configuraciones internas optimizadas.

Factores clave que contribuyen a la eficiencia espacial

-

Diseño compacto: Los hornos tubulares son inherentemente compactos, lo que les permite encajar en espacios de laboratorio más pequeños sin comprometer su funcionalidad. Esta compacidad se consigue mediante un diseño aerodinámico que minimiza el volumen innecesario al tiempo que maximiza el uso del espacio disponible.

-

Elementos calefactores estratégicos: La colocación de los elementos calefactores dentro de los hornos tubulares se planifica meticulosamente para garantizar que todo el volumen interno se utilice de forma eficaz. A diferencia de los hornos más grandes, de tipo caja, que pueden tener un espacio infrautilizado debido a su construcción más voluminosa, los hornos tubulares hacen que cada pulgada cúbica cuente.

-

Aislamiento eficaz: Las técnicas avanzadas de aislamiento mejoran aún más la eficiencia del espacio de los hornos tubulares. El aislamiento de alta calidad no sólo reduce la pérdida de energía, sino que también permite un diseño más compacto del horno, ya que se necesita menos espacio para lograr el mismo nivel de rendimiento térmico.

Comparación con los hornos de caja

|

Característica

|

Horno tubular

|

Horno de caja

|

|

Tamaño físico

|

Más compacto

|

Más grande y voluminoso

|

|

Utilización del espacio

|

Muy eficiente, se aprovecha todo el espacio

|

Menos eficiente, requiere más espacio

|

|

Elementos calefactores

|

Colocados estratégicamente para un uso óptimo

|

Puede haber zonas de calefacción infrautilizadas

|

|

Aislamiento

|

Avanzado, diseño compacto

|

Básico, requiere más espacio para el mismo rendimiento

|

En resumen, los hornos tubulares destacan en eficiencia de espacio al combinar un diseño compacto con la colocación estratégica de los elementos calefactores y técnicas avanzadas de aislamiento. Esto los convierte en la opción ideal para laboratorios e industrias donde el espacio es escaso.

Facilidad de manejo

Los avanzados sistemas de control de los hornos tubulares de laboratorio facilitan el funcionamiento inteligente y la supervisión remota, lo que aumenta significativamente la facilidad de uso. Estos sistemas están diseñados para ser intuitivos, permitiendo a los operadores gestionar fácilmente la potencia de calentamiento, la regulación de la temperatura y otros parámetros críticos. La integración de interfaces digitales y controladores lógicos programables (PLC) garantiza que incluso las operaciones más complejas puedan ejecutarse con una formación mínima.

Las funciones de supervisión remota son especialmente beneficiosas en los laboratorios, donde el acceso a los datos en tiempo real es crucial. Los operarios pueden supervisar el funcionamiento del horno a distancia, ajustando la configuración según sea necesario sin interactuar físicamente con el equipo. Esto no sólo mejora la seguridad, sino que también permite un funcionamiento continuo, optimizando la productividad.

Además, la facilidad de uso de estos sistemas de control reduce la probabilidad de errores operativos. Los ciclos de calentamiento preprogramados y los protocolos de seguridad automáticos simplifican aún más el proceso de funcionamiento, haciendo que los hornos tubulares sean accesibles a una gama más amplia de usuarios, desde profesionales experimentados a operarios principiantes.

Eficiencia energética

Los hornos tubulares están diseñados para optimizar el consumo de energía, lo que se traduce en importantes reducciones de costes a lo largo de su vida útil. Esta eficiencia se consigue gracias a varias características clave de diseño y estrategias operativas.

En primer lugar, las capas de aislamiento dentro del horno están meticulosamente diseñadas para minimizar la pérdida de calor. Estas capas, a menudo compuestas de materiales de alto rendimiento, garantizan que la energía térmica generada por los elementos calefactores se retenga dentro de la cámara del horno, reduciendo así la energía total necesaria para mantener las temperaturas deseadas.

En segundo lugar, la colocación estratégica de los elementos calefactores, como hilos de resistencia, varillas de silicio-carbono y varillas de silicio-molibdeno, contribuye a una distribución más uniforme del calor. Esta uniformidad no sólo mejora la calidad del proceso de calentamiento, sino que también garantiza un uso más eficaz de la energía, evitando los puntos calientes y el derroche energético.

Además, los avanzados sistemas de control integrados en los hornos tubulares desempeñan un papel crucial en la eficiencia energética. Estos sistemas gestionan con precisión parámetros como la potencia de calentamiento y la regulación de la temperatura, garantizando que el horno funcione a niveles óptimos. El funcionamiento inteligente y las capacidades de monitorización remota mejoran aún más la eficiencia al permitir ajustes en tiempo real y mantenimiento preventivo, reduciendo así el consumo de energía y alargando la vida útil del equipo.

En resumen, los hornos tubulares no sólo están diseñados para minimizar el consumo de energía, sino también para maximizar la eficiencia de todos los aspectos operativos, lo que se traduce en importantes ahorros de costes y beneficios medioambientales.

![Horno tubular]()

Instalación y puesta en marcha

Instalación del horno

La correcta instalación de un horno es un paso crítico que asegura su longevidad y óptimo rendimiento. La colocación inicial debe realizarse sobre una plataforma estable y nivelada para evitar cualquier tensión o movimiento indebido que pudiera comprometer la integridad del horno. Esta estabilidad es esencial para mantener un control preciso de la temperatura y evitar posibles riesgos para la seguridad.

Antes de encender el horno, es necesario realizar una inspección minuciosa para asegurarse de que el lugar de instalación está libre de escombros y materiales inflamables. Esta precaución no sólo protege el horno, sino que también mitiga el riesgo de incendio u otros accidentes. Además, la zona circundante debe estar despejada para permitir una ventilación adecuada, que es crucial para disipar el calor y evitar el sobrecalentamiento.

Para ilustrar la importancia de estos pasos, considere la siguiente lista de comprobación para una instalación segura y eficaz del horno:

-

Estabilidad de la plataforma: Asegúrese de que la plataforma está nivelada y es capaz de soportar el peso del horno.

-

Sitio libre de escombros: Limpie la zona de escombros, polvo o materiales inflamables.

-

Ventilación: Asegúrese de que el lugar de instalación permite una correcta disipación del calor y circulación del aire.

Siguiendo estas directrices, puede mejorar significativamente la seguridad y la eficiencia de su horno, garantizando que funcione al máximo rendimiento durante años.

Instalación del controlador

La configuración del sistema de control de un horno tubular de laboratorio implica varios pasos críticos, empezando por la conexión de la fuente de alimentación. Este es un paso fundamental que garantiza que el horno pueda funcionar de forma eficiente y segura. La fuente de alimentación debe conectarse correctamente al panel de control, respetando todas las directrices de seguridad eléctrica para evitar riesgos como descargas eléctricas o incendios.

A continuación, debe insertarse y fijarse correctamente el termopar, un componente crucial para la medición y el control de la temperatura. La colocación del termopar es vital para obtener lecturas precisas de la temperatura, ya que influye directamente en la capacidad del horno para mantener temperaturas precisas. Normalmente, el termopar se coloca en una ranura designada dentro de la cámara del horno, asegurándose de que está en contacto directo con los elementos calefactores para proporcionar datos de temperatura en tiempo real.

Asegurar el termopar implica apretarlo con las herramientas adecuadas para evitar cualquier movimiento que pueda afectar a su precisión. Este paso es esencial para garantizar que el sistema de control pueda responder rápidamente a cualquier fluctuación de temperatura, manteniendo así las condiciones de calentamiento deseadas dentro del horno.

En resumen, conectar la fuente de alimentación y asegurarse de que el termopar está correctamente insertado y fijado son pasos fundamentales en la configuración del sistema de control. Estas acciones no sólo facilitan el funcionamiento del horno, sino que también contribuyen a su eficacia y seguridad generales.

Instalación de la brida

La instalación de la brida es un paso fundamental en la configuración de un horno tubular de laboratorio, ya que garantiza una conexión segura y hermética para el tubo del horno. El proceso implica varios pasos meticulosos para garantizar la integridad y funcionalidad del sistema.

-

Inserción del tubo del horno: Empiece insertando cuidadosamente el tubo del horno en la ranura designada de la brida. Asegúrese de que el tubo está correctamente alineado para evitar cualquier desalineación que pudiera comprometer la estanqueidad.

-

Fijación con juntas tóricas: Una vez que el tubo esté en posición, coloque las juntas tóricas alrededor del borde exterior del tubo. Estas juntas tóricas actúan como un sello primario, evitando fugas de gas y asegurando un ajuste hermético. Es fundamental utilizar juntas tóricas de materiales compatibles con las condiciones de funcionamiento del horno para evitar su degradación con el paso del tiempo.

-

Fijación de las abrazaderas: Una vez colocadas las juntas tóricas, utilice abrazaderas para fijar la brida al tubo del horno. Las abrazaderas deben apretarse uniformemente para evitar cualquier distorsión o presión desigual sobre las juntas tóricas. Este paso es esencial para mantener la integridad estructural y asegurar un sellado adecuado.

-

Inspección final: Antes de continuar, realice una inspección minuciosa de la instalación de la brida. Compruebe si hay signos de desalineación, abrazaderas sueltas o juntas tóricas dañadas. Puede ser necesario un apriete final de las abrazaderas para asegurarse de que todo está bien sujeto.

Siguiendo estos pasos detallados, puede garantizar una instalación correcta de la brida, que es vital para el buen funcionamiento y la seguridad del horno tubular de laboratorio.

![Brida]()

Precauciones de funcionamiento

Uso inicial y mantenimiento

Antes de utilizar por primera vez un horno tubular de laboratorio, es imprescindible llevar a cabo un proceso de cocción exhaustivo. Esta cocción inicial ayuda a expulsar la humedad que pueda haberse acumulado durante el almacenamiento o el transporte, evitando así posibles daños en los elementos calefactores y garantizando un rendimiento óptimo.

Las revisiones periódicas de mantenimiento son igualmente cruciales. Estos controles deben incluir inspecciones de los componentes críticos, como las varillas de carbono de silicio y los tornillos. Las varillas de silicio-carbono, al ser elementos calefactores centrales, requieren especial atención para garantizar que no estén agrietadas o desgastadas, lo que podría comprometer la capacidad del horno para alcanzar y mantener altas temperaturas. Del mismo modo, debe comprobarse periódicamente la estanqueidad de los tornillos y otros elementos de fijación para evitar fugas o inestabilidad estructural.

Para un programa de mantenimiento más detallado, tenga en cuenta la siguiente lista de comprobación:

Si sigue esta rutina de mantenimiento, podrá prolongar considerablemente la vida útil de su horno tubular de laboratorio y garantizar un rendimiento constante y fiable.

Consideraciones medioambientales

Cuando se utilizan hornos tubulares de laboratorio, es fundamental tener en cuenta los factores ambientales que podrían afectar al rendimiento y la longevidad de los elementos calefactores. Una preocupación importante es

la intrusión de vapor de agua

que puede provocar corrosión y degradación de los componentes calefactores. Para mitigar este riesgo, es esencial mantener un entorno seco alrededor del horno, garantizando que no pueda penetrar humedad en el sistema.

Además, el uso de

cloro o cloruro de oxígeno

debe evitarse estrictamente. Estos productos químicos, aunque a veces se utilizan en laboratorios para la limpieza u otros fines, pueden comprometer gravemente la integridad de los elementos calefactores. El cloro, en particular, es altamente reactivo y puede corroer los materiales utilizados en la construcción de los elementos calefactores, provocando fallos potenciales y costosas reparaciones.

|

Riesgos medioambientales

|

Impacto en los elementos calefactores

|

Medidas de prevención

|

|

Intrusión de vapor de agua

|

Corrosión y degradación

|

Mantener un ambiente seco, utilizar desecantes si es necesario

|

|

Exposición al cloro

|

Corrosión y fallo del material

|

Evite el uso de cloro o cloruro de oxígeno en las proximidades del horno

|

Respetando estas precauciones medioambientales, los laboratorios pueden garantizar un funcionamiento eficaz y seguro de sus hornos tubulares, prolongando la vida útil de los equipos y reduciendo el riesgo de paradas imprevistas.

Los hornos tubulares están diseñados para manipular objetos más pequeños, que normalmente se insertan en tubos de cuarzo. Esta limitación de diseño permite un control preciso del proceso de sinterización, especialmente cuando se trata de materiales delicados que requieren una atmósfera controlada. El menor tamaño de los objetos que se sinterizan en los hornos tubulares suele hacer necesario el uso de técnicas de sinterización basadas en la presión, que no requieren que el material alcance su punto de fusión. Esto es especialmente ventajoso para materiales que podrían degradarse o perder su integridad estructural si se expusieran a altas temperaturas que indujeran su licuefacción.

Por otro lado, los hornos de tipo caja están equipados para manejar objetos más grandes directamente dentro de su cámara. Estos hornos suelen preferirse para procesos de sinterización a granel en los que el tamaño y la forma de los objetos son menos críticos para el resultado. La capacidad de manejar volúmenes más grandes permite un procesamiento más eficiente de los materiales que pueden soportar temperaturas más altas y la fase de licuefacción que las acompaña. Esta diferencia en la capacidad de manipulación es crucial para las industrias que requieren la consolidación de grandes cantidades de material, como en la producción de cerámica o determinadas aleaciones metálicas.

Comprender estas diferencias es esencial para seleccionar el tipo de horno adecuado en función de los requisitos específicos del proceso de sinterización, ya sea para mantener la integridad de materiales delicados o para procesar de forma eficiente grandes volúmenes de sustancias robustas.

Tanto los hornos tubulares como los hornos de resistencia de caja emplean diversos elementos calefactores, como varillas de silicio, para alcanzar altas temperaturas. Sin embargo, la forma en que estos elementos interactúan con la atmósfera dentro del horno difiere significativamente entre los dos tipos.

En los hornos tubulares, los elementos calefactores suelen estar configurados para facilitar una circulación más dinámica de la atmósfera. Esta circulación dinámica es crucial para mantener una distribución uniforme de la temperatura y garantizar una transferencia de calor eficaz dentro del espacio confinado del tubo. El diseño de los elementos calefactores de los hornos tubulares, que puede incluir elementos de núcleo cerámico desmontables con alambres de aleación de calentamiento por resistencia en espiral enhebrados a través de segmentos cerámicos, permite una flexibilidad en la sustitución o reparación sin interrumpir el proceso en curso. Este tipo de elemento es especialmente útil en aplicaciones de calentamiento de fluidos bajo presión.

Por otro lado, los hornos de resistencia de caja, aunque también utilizan elementos calefactores similares, tienden a tener una circulación de atmósfera más estática debido a su diseño de cámara más grande y cerrada. Este entorno estático puede ser ventajoso para determinadas aplicaciones en las que se requieren condiciones de calentamiento constantes, aunque menos dinámicas.

La elección entre estos dos tipos de hornos depende a menudo de las necesidades específicas de la aplicación, prefiriéndose los hornos tubulares por su atmósfera dinámica y eficiencia de espacio, y los hornos tipo caja que ofrecen mayor capacidad y conveniencia para ciertos procesos.

Los hornos tubulares destacan por su diseño compacto, que los hace ideales para laboratorios con espacio limitado. Por el contrario, los hornos de caja son mucho más grandes y requieren más espacio para su instalación. Sin embargo, el mayor tamaño de los hornos de caja puede resultar ventajoso para determinadas aplicaciones, ya que proporciona una mayor comodidad y flexibilidad a la hora de manipular muestras de mayor tamaño o múltiples experimentos simultáneamente.

Las diferencias físicas entre estos dos tipos de hornos no sólo tienen que ver con el tamaño, sino que también influyen en sus aplicaciones prácticas y en la comodidad que ofrecen a los usuarios.