Principio del prensado isostático

Tabla de contenido

- Principio del prensado isostático

- Proceso de manufactura

- Descripción general del prensado isostático en frío (CIP) y cómo logra una densidad uniforme en un formato compacto

- Explicación de cómo no es necesario agregar lubricante al polvo, lo que da como resultado mayores fortalezas verdes

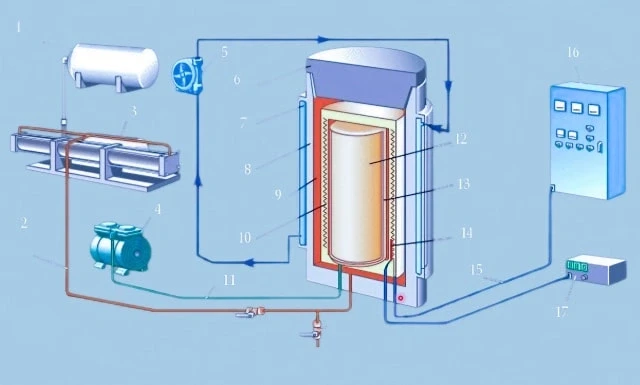

- Detalles de la técnica de la bolsa húmeda, incluido el uso de fluido presurizado y un sistema intensificador/bombeo

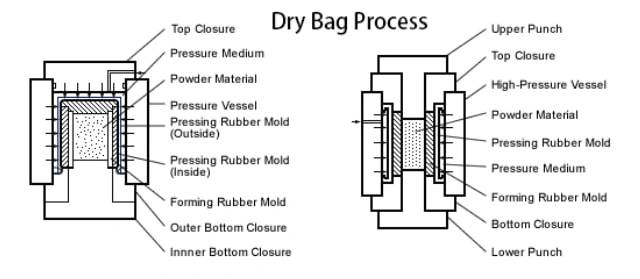

- Detalles de la técnica del dry-bag, incluyendo sus ventajas en la automatización del llenado, compactación y extracción de compactos.

- Materiales utilizados en el prensado isostático

- Capacidades de diseño del prensado isostático

- Discusión sobre cómo CIP puede producir componentes y preformas de mayor tamaño y complejidad.

- Explicación de cómo se pueden producir componentes con relaciones longitud/diámetro más largas con densidad uniforme en toda su longitud

- Comparación de las densidades y resistencias en verde de los compactos producidos con CIP versus la compactación por matriz

- Detalles sobre cómo se pueden producir formas complejas socavadas y roscadas con CIP

Funcionamiento de la prensa isostática

El prensado isostático permite producir varios tipos de materiales a partir de compactos en polvo al reducir la porosidad de la mezcla de polvo. La mezcla de polvo se compacta y encapsula usando presión isostática, aplicando presión igualmente desde todas las direcciones. El prensado isostático confina el polvo metálico dentro de una membrana flexible o recipiente hermético que actúa como una barrera de presión entre el polvo y el medio presurizador, líquido o gas que lo rodea.

Principio del prensado isostático.

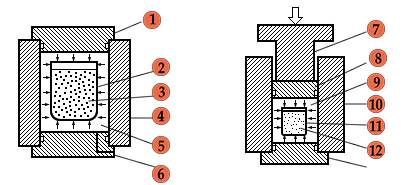

- El polvo se coloca y se sella en un molde flexible, como el de poliuretano, y luego se somete a una presión hidrostática uniforme.

- Técnica de bolsa mojada. La bolsa flexible que contiene el polvo se sumerge en el recipiente a presión que contiene el fluido presurizador, como por ejemplo aceite soluble.

- Técnica de bolsa seca. La bolsa flexible se "fija" en el recipiente a presión y el polvo se puede cargar sin que la bolsa tenga que salir del recipiente.

El material en forma de polvo se sella en un molde (o bolsa) flexible situado dentro de un recipiente a presión. Se aplica presión hidrostática al exterior del molde, hasta que las moléculas de polvo del interior se hayan unido lo suficiente. Es posible que se requieran procesos de acabado posteriores.

Procesos alternativos

El prensado isostático es una técnica de procesamiento de polvo que utiliza la presión del fluido para compactar la pieza. Los polvos metálicos se colocan en un recipiente flexible, que se convierte en el molde de la pieza. La presión del fluido se ejerce sobre toda la superficie exterior del recipiente, lo que hace que el recipiente presione y forme el polvo con la geometría correcta. El prensado isostático es especial por el uso de presión general.

Hay dos tipos generales de operaciones de prensado isostático: bolsa húmeda y bolsa seca. La variación de la bolsa húmeda implica un molde elastomérico separado que se carga fuera de la prensa y luego se sumerge en el recipiente a presión. La variación de la bolsa seca evita el paso de inmersión creando un molde que se integra en el recipiente a presión. En el proceso de bolsa seca, se agrega el polvo al molde, se sella el molde, se aplica presión y luego se expulsa la pieza.

Tecnología de bolsa seca

En este proceso, el molde se fija en el recipiente a presión. El polvo se llena en el molde mientras aún está en el recipiente a presión. Después de esto, se aplica presión isostática del líquido a presión a la superficie externa del molde, comprimiendo el polvo en una masa sólida con una microestructura compacta.

La tecnología de bolsa seca es ideal para la producción en masa de materiales. Este proceso suele tardar tan solo 1 minuto. Es mucho más rápido que la tecnología de bolsas húmedas.

Tecnología de bolsa húmeda

En este proceso, el polvo se introduce en un molde y se cierra herméticamente. Esto ocurre fuera del recipiente a presión. Después de llenar el molde con polvo, el molde se sumerge en el fluido a presión dentro del recipiente a presión. Luego se aplica presión isostática a la superficie externa del molde, comprimiendo el polvo hasta convertirlo en una masa sólida.

Este proceso no es tan común como el otro tipo de prensado isostático en frío. Hoy en día se utilizan más de 3.000 prensas de bolsas húmedas en todo el mundo. Estas bolsas húmedas tienen tamaños que van desde 50 mm hasta 2000 mm de diámetro.

Se necesitan de 5 a 30 minutos para procesar el material utilizando la tecnología de bolsa húmeda. Por tanto, es relativamente lento. Sin embargo, las bombas de gran volumen y los mecanismos de carga mejorados pueden contribuir en gran medida a acelerar el proceso.

Proceso de prensado isostático

En el proceso de prensado isostático, los productos se colocan en un recipiente cerrado lleno de líquido y se aplica la misma presión en cada superficie para aumentar su densidad bajo alta presión, obteniendo así las formas requeridas. Las prensas isostáticas se utilizan ampliamente en la formación de refractarios de alta temperatura, cerámicas, carburo cementado, imanes permanentes de lantano, material de carbono y polvo de metales raros.

Proceso de manufactura

Descripción general del prensado isostático en frío (CIP) y cómo logra una densidad uniforme en un formato compacto

El prensado isostático en frío (CIP) es un proceso de compactación de polvos confinados en un molde de elastómero. El molde se coloca en una cámara de presión y se somete a alta presión por todos lados. Este proceso se usa comúnmente con metalurgia en polvo, carburos cementados, materiales refractarios, grafito, cerámica, plásticos y otros materiales. CIP ayuda a lograr una densidad uniforme en el compacto, lo que garantiza una calidad y un rendimiento constantes.

Explicación de cómo no es necesario agregar lubricante al polvo, lo que da como resultado mayores fortalezas verdes

En el proceso de prensado isostático en frío, no es necesario añadir lubricante al polvo. Esto se debe a que la compactación se logra aplicando presión desde todos los lados. La ausencia de lubricante da como resultado mayores resistencias en crudo, ya que no hay interferencia entre las partículas de polvo y el lubricante. Esto conduce a un compacto más denso con propiedades mecánicas mejoradas.

Detalles de la técnica de la bolsa húmeda, incluido el uso de fluido presurizado y un sistema intensificador/bombeo

En la técnica de bolsa húmeda de prensado isostático en frío, el material en polvo se llena en un molde o bolsa, que luego se sella herméticamente. El molde o bolsa se sumerge en un recipiente a presión lleno de fluido a presión, como aceite o agua. El intensificador o sistema de bombeo aplica presión isostática a la superficie externa del molde, comprimiendo el polvo hasta convertirlo en una masa sólida. Esta técnica es adecuada para la producción de múltiples formas y de pequeñas a grandes cantidades, y para el prensado de productos de gran tamaño.

Detalles de la técnica del dry-bag, incluyendo sus ventajas en la automatización del llenado, compactación y extracción de compactos.

En la técnica de bolsa seca de prensado isostático en frío, el molde se fija en el recipiente a presión. El polvo se llena en el molde mientras aún está en el recipiente a presión. Luego se aplica presión isostática del fluido a presión a la superficie externa del molde, comprimiendo el polvo hasta convertirlo en una masa sólida. La técnica del saco seco ofrece ventajas en la automatización del llenado, compactación y extracción de compactos. Es ideal para la producción en masa y puede reducir significativamente el tiempo de procesamiento en comparación con la técnica de bolsa húmeda.

Materiales utilizados en el prensado isostático

Lista de diversos polvos que se pueden compactar mediante CIP, incluidos cerámicos, polvos de tungsteno y palanquillas ferrosas de alta aleación.

El prensado isostático, también conocido como prensado isostático en frío (CIP), es un proceso que se utiliza para compactar una variedad de polvos en formas sólidas. Este método es ampliamente utilizado en diversas industrias debido a su versatilidad y efectividad. Algunos de los materiales que se pueden compactar usando CIP incluyen:

Cerámica: El prensado isostático se usa comúnmente para compactar cerámicas como alúmina, nitruro de silicio, carburo de silicio y sialones. Estas cerámicas están sometidas a presión isostática, lo que ayuda a reducir su porosidad y aumentar su densidad.

Polvos de tungsteno: los polvos de tungsteno son otro tipo de material que se puede compactar mediante CIP. Este proceso permite la producción de diversas formas y tamaños de componentes de tungsteno.

Palanquillas ferrosas de alta aleación: Las palanquillas ferrosas de alta aleación a menudo se compactan mediante CIP antes de someterse a prensado isostático en caliente (HIP). Esto ayuda a mejorar la resistencia general y la calidad del producto final.

![Cerámica, polvos de tungsteno y palanquillas ferrosas de alta aleación.]()

Cerámica, polvos de tungsteno y palanquillas ferrosas de alta aleación.

Descripción de cómo se someten a CIP una variedad de cerámicas, incluidas la alúmina, el nitruro de silicio, el carburo de silicio y los sialones.

Las cerámicas como la alúmina, el nitruro de silicio, el carburo de silicio y los sialones suelen someterse a prensado isostático en frío (CIP) para lograr un alto nivel de densidad y resistencia. El proceso CIP implica colocar el polvo cerámico en moldes flexibles, generalmente hechos de caucho o elastómeros.

Hay dos técnicas principales utilizadas en CIP: la técnica de bolsa húmeda y la técnica de bolsa seca. En la técnica de la bolsa húmeda, los moldes llenos de polvo se sumergen en agua u otros líquidos y se aplica presión isostática. Este método permite compactar formas complejas e incluso lingotes de tungsteno que pesan hasta 1 tonelada. Por otro lado, la técnica de la bolsa seca se utiliza para formas más simples, donde se sella el molde lleno de polvo y se produce la compresión entre el molde y el recipiente a presión.

El prensado isostático aplica presión por igual desde todas las direcciones, lo que da como resultado una distribución uniforme de la densidad y una alta resistencia del tocho. Este proceso es particularmente beneficioso para cerámicas con requisitos de alto rendimiento y resistencia. Permite la producción de piezas con características cóncavas, huecas y esbeltas, así como otras formas complejas.

En resumen, el prensado isostático en frío es un método versátil para compactar diversos materiales, incluidos cerámica, polvos de tungsteno y palanquillas ferrosas de alta aleación. El proceso consiste en someter los polvos a presión isostática en moldes flexibles, lo que da como resultado componentes densos y resistentes. Las cerámicas como la alúmina, el nitruro de silicio, el carburo de silicio y los sialones se compactan habitualmente mediante CIP, lo que permite la producción de formas complejas con requisitos de alto rendimiento y resistencia.

Capacidades de diseño del prensado isostático

Discusión sobre cómo CIP puede producir componentes y preformas de mayor tamaño y complejidad.

El prensado isostático en frío (CIP) es una tecnología a base de polvo, de forma casi neta, que permite la producción de componentes metálicos y cerámicos de mayor tamaño y complejidad. Con CIP, se puede prensar isostáticamente a escala comercial una variedad de polvos, incluidos metales, cerámicas, plásticos y compuestos. El proceso consiste en colocar el polvo en un molde flexible, que luego se somete a alta presión desde todas las direcciones utilizando un medio líquido. Esto permite la producción de componentes y preformas que son difíciles o imposibles de producir mediante otros métodos.

Explicación de cómo se pueden producir componentes con relaciones longitud/diámetro más largas con densidad uniforme en toda su longitud

Una de las ventajas de CIP es su capacidad para producir componentes con relaciones longitud/diámetro más largas manteniendo al mismo tiempo una densidad uniforme en toda su longitud. La presión ejercida por el fluido durante el proceso de prensado isostático proporciona una compactación uniforme del polvo, lo que da como resultado una densidad uniforme dentro de la parte compactada. Esta densidad uniforme es crucial para componentes con relaciones longitud/diámetro más largas, ya que garantiza propiedades mecánicas y rendimiento consistentes en toda la longitud del componente.

Comparación de las densidades y resistencias en verde de los compactos producidos con CIP versus la compactación por matriz

En comparación con la compactación con matriz, CIP ofrece la ventaja de lograr densidades más uniformes debido a efectos de fricción minimizados. La compactación con matrices se basa en matrices rígidas, lo que puede dar como resultado una compactación desigual y variaciones de densidad dentro de la pieza compactada. Por el contrario, CIP utiliza moldes flexibles que permiten aplicar presión uniformemente desde todas las direcciones, lo que reduce la fricción y garantiza una distribución de densidad más consistente. Esto da como resultado compactos con densidades uniformes más altas y propiedades mecánicas mejoradas.

Detalles sobre cómo se pueden producir formas complejas socavadas y roscadas con CIP

CIP es especialmente adecuado para la producción de formas roscadas y socavadas complejas. La flexibilidad de los moldes utilizados en CIP permite la creación de geometrías complejas e intrincadas que serían desafiantes o imposibles de lograr con otros métodos de fabricación. La presión ejercida por el fluido durante el prensado isostático garantiza que el polvo llene todas las características intrincadas del molde, lo que da como resultado componentes con formas complejas socavadas y roscadas. Esta capacidad hace que CIP sea un proceso valioso para industrias que requieren componentes con diseños complejos, como la aeroespacial y la automotriz.

El prensado isostático ofrece una gama de capacidades de diseño que lo convierten en un proceso de fabricación versátil. La capacidad de producir componentes y preformas de mayor tamaño y complejidad, lograr una densidad uniforme a lo largo de toda la longitud de los componentes y crear formas roscadas y socavadas complejas hace que CIP sea una opción atractiva para una variedad de industrias. Ya sea para aplicaciones en el sector aeroespacial, automotriz u otros, el prensado isostático proporciona una solución rentable para producir componentes de alta calidad con diseños complejos.

Productos relacionados

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

Artículos relacionados

- Comprensión del prensado isostático en frío y sus aplicaciones

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Pasos de operación de la prensa isostática automática.

- Los beneficios de utilizar el prensado isostático en la fabricación

- Comprender los conceptos básicos del prensado isostático