¿Alguna vez ha invertido en grafito de alta pureza para un proceso crítico a alta temperatura, solo para verlo degradarse y fallar a temperaturas muy por debajo de su límite anunciado? En un momento es un crisol o elemento calefactor mecanizado con precisión; al siguiente, se está desmoronando, contaminando su muestra y deteniendo su experimento bruscamente.

Se queda mirando un resultado comprometido, un presupuesto desperdiciado y una pregunta frustrante: "Este material se supone que soporta más de 3600 °C. ¿Por qué falla a 800 °C?".

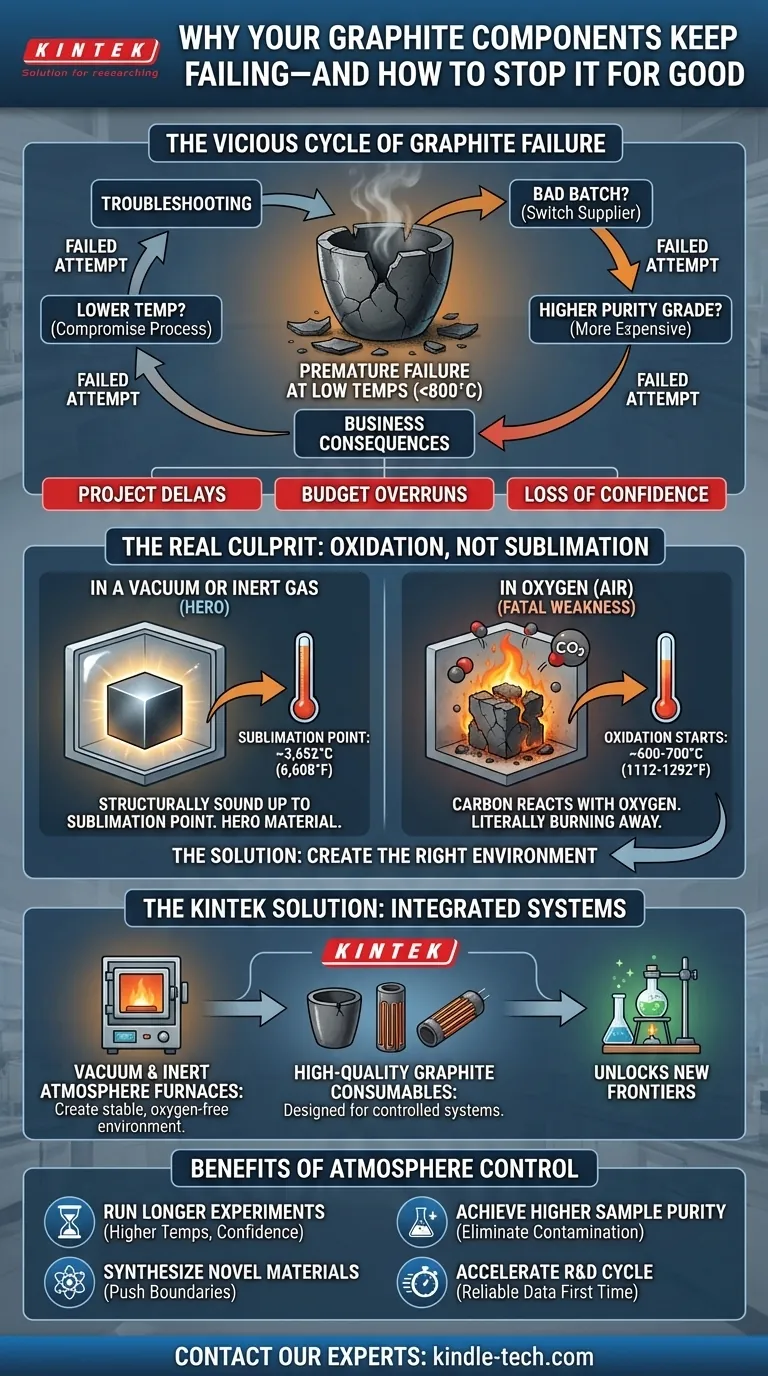

El Círculo Vicioso: Persiguiendo Fantasmas y Costos Ocultos

Si este escenario le resulta familiar, no está solo. Este es un problema común y costoso en laboratorios y entornos industriales de todo el mundo. Cuando se enfrentan a fallas prematuras del grafito, la mayoría de los equipos entran en un ciclo familiar de solución de problemas:

- "¿Quizás fue un lote defectuoso?" Cambia de proveedor, esperando una mejor calidad, pero el problema persiste.

- "¿Quizás necesitamos un grado de pureza más alto?" Invierte en grafito de mayor pureza y más caro, solo para verlo sufrir el mismo destino.

- "Simplemente bajemos la temperatura de operación." Compromete los parámetros de su proceso, limitando su investigación y potencialmente invalidando el objetivo de todo su experimento.

Cada intento fallido hace más que consumir otro componente de grafito. Desencadena una cascada de consecuencias comerciales negativas: retrasos en los proyectos que empujan los plazos, sobrecostos presupuestarios por reemplazar piezas caras y volver a ejecutar pruebas, y, lo más importante, una pérdida de confianza en sus datos y procesos.

La razón por la que estas "soluciones" fallan es que todas se basan en una comprensión fundamental errónea de cómo se comporta el grafito en el mundo real.

El Verdadero Culpable: No es la Sublimación, es la Oxidación

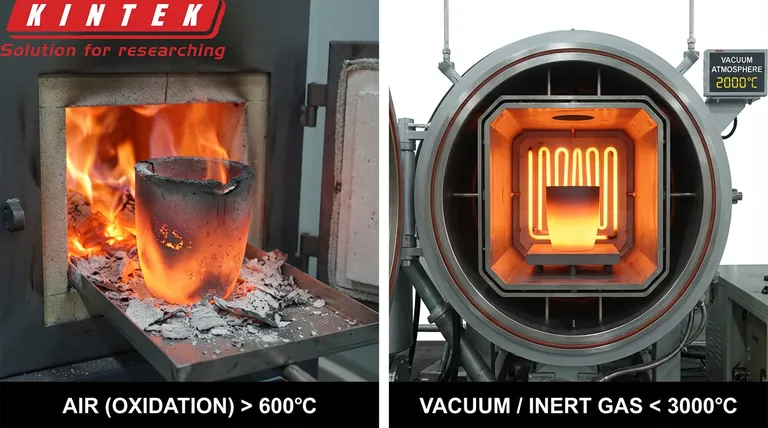

La increíble resistencia a la temperatura que ve en una hoja de especificaciones de grafito, a menudo citada como 3652 °C (6608 °F), se refiere a su punto de sublimación. Esta es la temperatura a la que pasa directamente de sólido a gas. Sin embargo, esta notable hazaña solo es posible bajo una condición muy específica: un ambiente libre de oxígeno, como un vacío o una atmósfera de gas inerte (como argón).

Para la mayoría de los laboratorios que operan al aire libre, un proceso completamente diferente y mucho más destructivo se impone a una temperatura mucho más baja: la oxidación.

Los Dos Destinos del Grafito Calentado

Piense en ello como si el grafito tuviera dos destinos completamente diferentes, dictados enteramente por su entorno:

- En Vacío o Gas Inerte: Aquí, el grafito es un héroe. Permanece estructuralmente sólido hasta su punto de sublimación, superando a casi cualquier otro material.

- En Presencia de Oxígeno (Aire): Aquí, el grafito tiene una debilidad fatal. A partir de unos 600-700 °C (1112-1292 °F), los átomos de carbono comienzan a reaccionar con el oxígeno, convirtiéndose en dióxido de carbono gaseoso. El grafito no se está derritiendo ni sublimando; literalmente se está quemando.

Es por eso que comprar un grado de grafito "mejor" o "más fuerte" no resuelve el problema. No está luchando contra una debilidad del material; está luchando contra una reacción química. Sin abordar el oxígeno, cualquier componente de grafito se degradará inevitablemente.

La Solución: Crear el Entorno Adecuado, No Solo Encontrar el Material Adecuado

Una vez que comprenda que el entorno es la verdadera variable, el camino a seguir se vuelve claro. Para desbloquear la legendaria resistencia al calor del grafito, debe controlar su atmósfera.

La solución no es encontrar un tipo mágico de grafito que resista la oxidación. Es equipar su laboratorio con las herramientas diseñadas para crear las condiciones precisas y libres de oxígeno donde el grafito pueda funcionar según lo previsto. Esto significa ir más allá de simplemente comprar un consumible de grafito e invertir en un sistema integrado.

Aquí es precisamente donde entra la experiencia de KINTEK. No solo suministramos componentes de grafito de alta calidad; proporcionamos el ecosistema completo que necesitan para prosperar:

- Hornos de Vacío y Atmósfera Inerte: Nuestros hornos están diseñados para crear y mantener el entorno estable y libre de oxígeno necesario para prevenir la oxidación, lo que le permite alcanzar de forma segura las temperaturas extremas que exige su investigación.

- Consumibles de Grafito de Alta Calidad: Nuestros crisoles, elementos calefactores y accesorios están diseñados para funcionar sin problemas dentro de estos sistemas controlados, garantizando un rendimiento predecible y una larga vida útil.

Nuestros productos no son solo piezas de hardware; son la encarnación de este principio científico fundamental. Están diseñados desde cero para resolver el problema de la oxidación, transformando el grafito de un material frustrantemente frágil a una herramienta confiable y poderosa para la innovación.

Más Allá de la Solución de Problemas: Abriendo Nuevas Fronteras en el Trabajo a Alta Temperatura

¿Qué sucede cuando deja de preocuparse por las fallas de su equipo y finalmente puede confiar en su proceso? Desbloquea un nuevo nivel de posibilidades.

Al controlar la atmósfera, no solo está solucionando un problema molesto; está mejorando fundamentalmente las capacidades de su laboratorio. Ahora puede:

- Realizar experimentos más largos a temperaturas más altas con confianza y repetibilidad.

- Sintetizar y probar materiales novedosos que antes estaban fuera de alcance debido a limitaciones del proceso.

- Lograr una mayor pureza de la muestra al eliminar la contaminación de componentes degradados.

- Acelerar su ciclo de I+D al pasar de pruebas cortas y arriesgadas a procesos estables y de larga duración que arrojan datos confiables desde el principio.

En última instancia, dominar el entorno del grafito le libera para concentrarse en su verdadero trabajo: ampliar los límites de la ciencia y la ingeniería.

Este principio se extiende más allá del grafito. El éxito en materiales avanzados y procesos de alta temperatura a menudo depende de tener un sistema completo e integrado donde cada componente funcione en armonía. Si está enfrentando desafíos con sus aplicaciones o desea asegurarse de que su próximo proyecto se base en una base de confiabilidad, nuestro equipo está aquí para ayudarlo. Hablemos de sus requisitos únicos y encontremos la solución adecuada. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

Artículos relacionados

- Cómo mantener su horno de cerámica dental

- El papel de un horno de porcelana en las restauraciones dentales

- Optimización del rendimiento con hornos de vacío de grafito: Una guía completa

- Hornos de grafito al vacío: Rendimiento, aplicaciones y opiniones de expertos

- ¿Fundiciones inconsistentes? El problema no es su horno, es la física.