Sacas un lote de componentes recién soldadados del horno. Se ven perfectos. Pero durante el control de calidad, la junta falla bajo una fracción de su carga esperada. O quizás ves el problema de inmediato: las delicadas piezas se han deformado, distorsionado o combado, haciendo inútiles horas de trabajo y materiales caros. Es un escenario frustrantemente común que deja a ingenieros y técnicos preguntándose: "Seguimos la hoja de datos, ¿qué salió mal?".

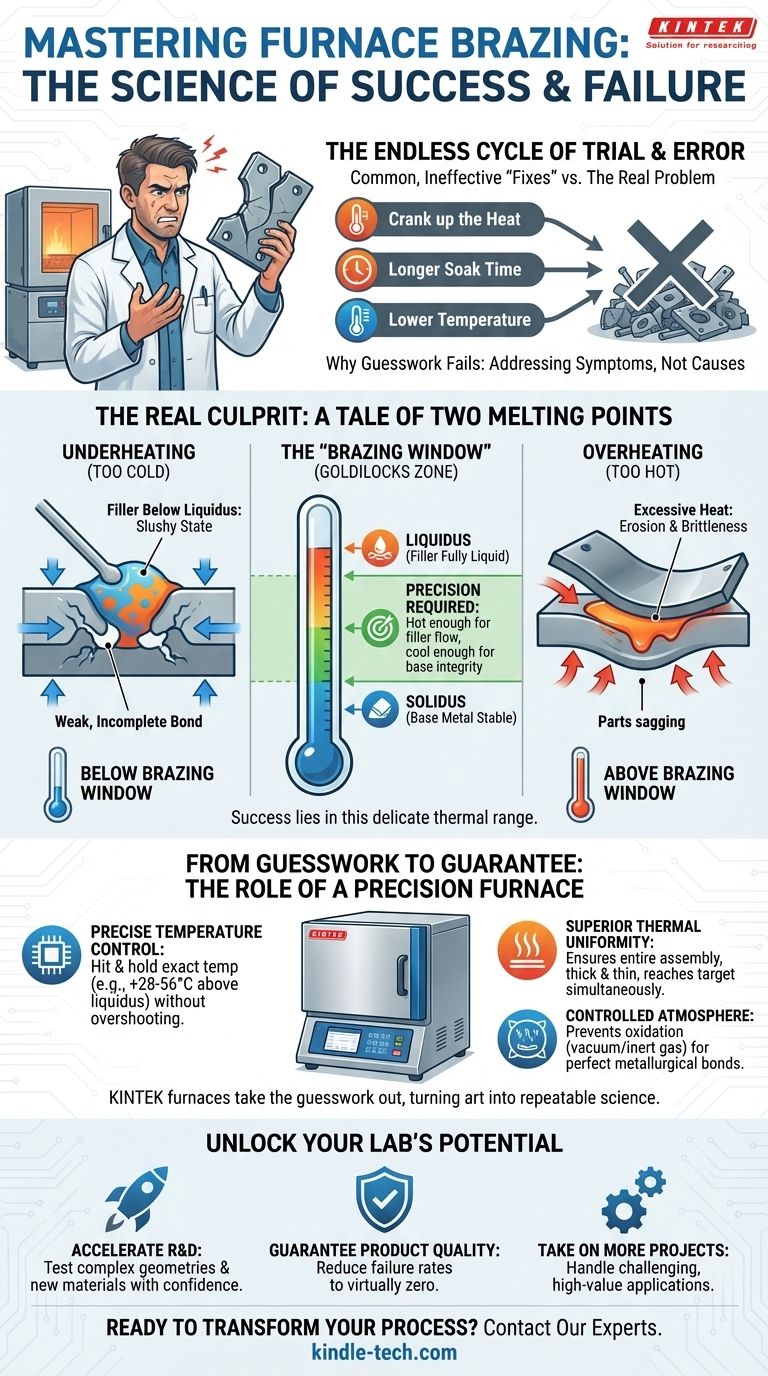

El ciclo interminable de prueba y error

Si esto te suena familiar, no estás solo. En innumerables laboratorios y plantas de producción, los equipos están atrapados en un bucle intentando resolver resultados inconsistentes de soldadura fuerte. La respuesta típica es empezar a ajustar el proceso:

- "El material de aporte no fluyó completamente. Subamos el calor otros 50 grados."

- "Las piezas se deformaron la última vez. Bajemos la temperatura para estar seguros."

- "Quizás solo necesitamos un tiempo de remojo más largo."

Cada ajuste es un tiro al aire, y los resultados suelen ser igual de impredecibles. Esto no es solo un dolor de cabeza técnico; es un problema de negocio significativo. Cada lote fallido significa componentes de alto valor desechados, retrasando los plazos del proyecto semanas o incluso meses. Erosiona la confianza en tu proceso de fabricación y, en última instancia, puede llevar a productos poco fiables y a una reputación dañada.

La verdad es que estas "soluciones" comunes están condenadas al fracaso porque solo abordan los síntomas. El problema real radica en una incomprensión fundamental de lo que sucede dentro del horno.

El verdadero culpable: una historia de dos puntos de fusión

El éxito en la soldadura fuerte en horno no se trata de alcanzar una única y mágica temperatura. Se trata de navegar con precisión una estrecha "zona segura" térmica determinada por los propios materiales. Para entender esto, necesitamos observar dos temperaturas críticas, no solo una.

Bienvenido a la "Ventana de Soldadura Fuerte"

Cada aleación metálica tiene un rango de fusión único, definido por dos puntos:

- Solidus: La temperatura a la que el metal comienza a derretirse. Piénsalo como el punto en el que el hielo se convierte en una mezcla fangosa.

- Liquidus: La temperatura a la que el metal se vuelve completamente líquido. Este es el punto en el que el fango se convierte en agua pura.

Para una junta fuerte, tu material de aporte debe volverse completamente líquido para que pueda fluir como agua y ser atraído hacia la junta por acción capilar. Esto significa que la temperatura del horno debe estar por encima del punto liquidus del material de aporte.

Al mismo tiempo, tus piezas base deben permanecer sólidas y estables. Esto significa que la temperatura del horno debe permanecer por debajo del punto solidus del material base.

Este delicado rango —lo suficientemente caliente para derretir completamente el material de aporte, pero lo suficientemente frío para proteger las piezas— es la "Ventana de Soldadura Fuerte". Es la zona Ricitos de Oro de la soldadura fuerte: ni demasiado caliente, ni demasiado fría.

Por qué "un poco más caliente" es una receta para el desastre

Las "soluciones" comunes fallan porque no respetan esta ventana.

- Calentamiento demasiado bajo (subcalentamiento): Si no superas el liquidus del material de aporte, este permanece en un estado espeso y "fangoso". No puede fluir correctamente, lo que resulta en huecos, juntas incompletas y una unión fundamentalmente débil y poco fiable.

- Calentamiento demasiado alto (sobrecalentamiento): Incluso si estás por debajo del punto de fusión del metal base, el calor excesivo es peligroso. Puede hacer que el material de aporte líquido "disuelva" o erosione el metal base, creando compuestos quebradizos que reducen drásticamente la resistencia de la junta. En el peor de los casos, provoca que las piezas se comben y distorsionen, lo que resulta en un fallo catastrófico.

El problema central es la falta de control. Para operar consistentemente dentro de la estrecha Ventana de Soldadura Fuerte, no puedes depender de la suposición. Necesitas una herramienta diseñada para la precisión.

De la suposición a la garantía: el papel de un horno de precisión

Para permanecer dentro de la Ventana de Soldadura Fuerte crítica y lograr juntas perfectas cada vez, necesitas un sistema que pueda gestionar el calor con precisión absoluta. Aquí es donde un horno de laboratorio especialmente diseñado pasa de ser un simple equipo a una parte esencial de tu control de calidad.

Los hornos de laboratorio de KINTEK no son solo "hornos". Son sistemas sofisticados de gestión térmica, diseñados basándose en una profunda comprensión de estos principios de ciencia de materiales. Están diseñados para ser la herramienta ideal para este desafío exacto.

Cómo la herramienta adecuada resuelve el problema de raíz

Un horno de alto rendimiento aborda directamente las causas fundamentales del fallo de la soldadura fuerte:

- Control preciso de la temperatura: Te permite programar, alcanzar y mantener la temperatura exacta requerida —típicamente 28-56°C (50-100°F) por encima del liquidus del material de aporte— sin el riesgo de sobrepasarla. Esto elimina la causa principal del sobrecalentamiento.

- Uniformidad térmica superior: Los elementos calefactores avanzados y el aislamiento garantizan que todo el ensamblaje, incluidas las secciones gruesas y delgadas, alcance la temperatura objetivo al mismo tiempo. Esto evita que una parte de la junta esté "fangosa" mientras otra está completamente líquida, garantizando un llenado completo y uniforme.

- Atmósfera controlada: A altas temperaturas, el oxígeno es el enemigo. Crea óxidos en la superficie del metal que impiden que el material de aporte se adhiera. Los hornos KINTEK proporcionan atmósferas controladas (como vacío o gas inerte) para proteger las piezas, asegurando que las superficies estén perfectamente limpias para una unión metalúrgica fuerte.

En resumen, un horno de precisión elimina las conjeturas. Proporciona el control necesario para navegar la Ventana de Soldadura Fuerte con confianza, convirtiendo un arte poco fiable en una ciencia repetible.

Más allá de la resolución de problemas: lo que la soldadura fuerte perfecta desbloquea para tu laboratorio

Cuando ya no luchas con resultados inconsistentes, puedes redirigir tu energía de solucionar problemas a crear valor. Dominar tu proceso de soldadura fuerte con el equipo adecuado desbloquea un nuevo potencial para toda tu operación.

Ahora puedes acelerar la I+D con confianza, probando geometrías complejas y nuevas combinaciones de materiales sin que tu equipo sea el factor limitante. Puedes garantizar la calidad del producto, reduciendo las tasas de fallo de un porcentaje costoso a prácticamente cero. Esto te permite asumir proyectos más desafiantes y lucrativos, como intrincados dispositivos médicos o componentes aeroespaciales de alto rendimiento, que antes eran demasiado arriesgados. En última instancia, dejas de perder tiempo en repeticiones y empiezas a aumentar el rendimiento de piezas fiables y de alta calidad.

Tus desafíos son únicos, desde los materiales y las geometrías hasta los requisitos de rendimiento. Superar los fallos recurrentes requiere una solución adaptada a tu aplicación específica. Si estás listo para transformar tu proceso de soldadura fuerte de una fuente de frustración a una ventaja competitiva, nuestro equipo está aquí para ayudarte. Hablemos de cómo el control térmico preciso puede resolver tus desafíos de unión más exigentes. Contacta a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

Artículos relacionados

- La Arquitectura del Vacío: Logrando la Perfección Metalúrgica en el Vacío

- Dominio de la soldadura fuerte en horno de vacío: Técnicas, aplicaciones y ventajas

- Ciencia de materiales con el horno de vacío de laboratorio

- El Arte del Vacío: Cuando la Precisión Importa Más que la Potencia

- La Ingeniería de la Nada: Por Qué los Hornos de Vacío Definen la Integridad de los Materiales