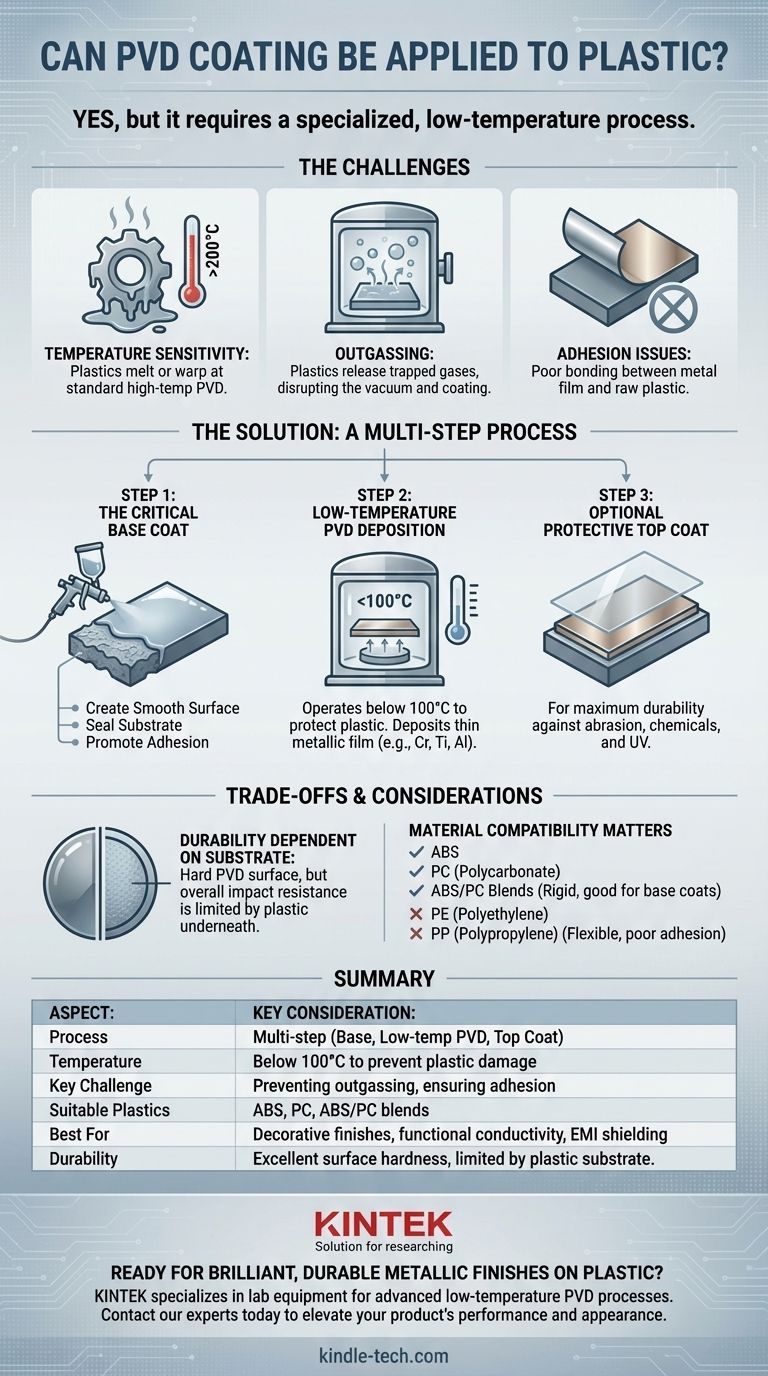

Sí, la Deposición Física de Vapor (PVD) se puede aplicar con éxito al plástico, pero es un error común pensar que el proceso es el mismo que para los metales. La aplicación de PVD al plástico requiere un enfoque especializado de baja temperatura y una preparación crítica de la superficie para superar las limitaciones inherentes de los sustratos poliméricos, como su bajo punto de fusión.

El desafío principal de aplicar PVD a los plásticos no es la deposición en sí, sino preparar el plástico para que sobreviva al ambiente de vacío y acepte el recubrimiento. El éxito casi siempre depende del uso de un proceso PVD de baja temperatura en combinación con una capa base especialmente formulada.

Por qué el recubrimiento de plástico es fundamentalmente diferente

Aunque el PVD es un proceso de línea de visión basado en vacío para todos los materiales, los sustratos plásticos presentan desafíos únicos que no están presentes con metales o cerámicas.

El desafío de la temperatura

Los procesos PVD estándar para herramientas y piezas metálicas a menudo operan a altas temperaturas (200-500°C) para asegurar una fuerte adhesión y una estructura de recubrimiento densa.

La mayoría de los plásticos comunes, como el ABS o el policarbonato, se derretirían, deformarían o degradarían a estas temperaturas, lo que hace que este método tradicional no sea adecuado.

El problema de la desgasificación

Bajo el alto vacío requerido para el PVD, los plásticos tienen una tendencia a desgasificarse. Esto significa que liberan gases atrapados, humedad y otros compuestos volátiles desde el interior del material.

Esta desgasificación puede interrumpir el vacío, contaminar la cámara e impedir que el recubrimiento forme una capa limpia, uniforme y bien adherida.

El problema de la adhesión

Una película metálica de PVD no forma naturalmente una fuerte unión química o mecánica con una superficie plástica en bruto. Sin una preparación adecuada, es probable que el recubrimiento se delamine, se descascare o falle en las pruebas básicas de adhesión.

La solución: un proceso de varios pasos

Para superar estos desafíos, la aplicación de PVD a los plásticos no suele ser un solo paso, sino una secuencia cuidadosamente controlada.

Paso 1: La capa base crítica

Antes de entrar en la cámara de PVD, la pieza de plástico casi siempre se recubre con una laca o imprimación curada con UV. Esta capa base es la clave del éxito.

Esta capa cumple tres funciones críticas:

- Crea una superficie lisa: Rellena los poros e imperfecciones microscópicas del plástico, proporcionando un acabado similar al vidrio para la capa de PVD.

- Sella el sustrato: Actúa como una barrera, evitando que el plástico se desgasifique bajo vacío.

- Promueve la adhesión: Está específicamente formulada para adherirse fuertemente tanto al sustrato plástico subyacente como a la película metálica de PVD superior.

Paso 2: Deposición PVD de baja temperatura

Una vez aplicada y curada la capa base, la pieza se coloca en la cámara de PVD. Se utiliza un proceso PVD de baja temperatura, como la pulverización catódica.

Estos procesos operan a temperaturas muy por debajo de los 100°C, asegurando que ni el sustrato plástico ni la capa base se dañen durante la deposición. Esto deposita la fina película metálica (como cromo, titanio o aluminio) sobre la superficie preparada.

Paso 3 (Opcional): La capa superior protectora

Para aplicaciones que requieren máxima durabilidad contra la abrasión, productos químicos o exposición a los rayos UV, se puede aplicar una capa superior transparente final (a menudo otra laca o acrílico curado con UV) sobre la capa de PVD.

Comprensión de las ventajas y limitaciones

Aunque es eficaz, este proceso tiene consideraciones que difieren del recubrimiento directo sobre metal.

La durabilidad depende del sustrato

Un recubrimiento PVD es excepcionalmente duro, pero también es excepcionalmente delgado (unas pocas micras). Su durabilidad general y resistencia al impacto están en última instancia limitadas por la dureza del material que se encuentra debajo.

Una pieza de plástico recubierta con PVD tendrá una excelente dureza superficial para la resistencia a la abrasión, pero seguirá abollándose o deformándose como el plástico ante un impacto fuerte.

La compatibilidad del material importa

Ciertos plásticos son más adecuados para este proceso. Materiales como ABS, PC (Policarbonato) y mezclas de ABS/PC se utilizan comúnmente porque son rígidos y aceptan bien las capas base.

Los plásticos más blandos o flexibles como el polietileno (PE) o el polipropileno (PP) son mucho más difíciles de recubrir debido a la mala adhesión y generalmente no son candidatos adecuados.

Complejidad y coste del proceso

La naturaleza de varios pasos, que requiere una capa base, PVD especializado de baja temperatura y, potencialmente, una capa superior, hace que el proceso sea más complejo y a menudo más costoso que aplicar PVD directamente a un componente metálico.

Tomar la decisión correcta para su proyecto

Utilice esta guía para determinar si el PVD es la solución adecuada para su componente de plástico.

- Si su enfoque principal es un acabado decorativo premium: Este proceso es una excelente opción para lograr un aspecto metálico brillante, duradero y uniforme en piezas de plástico para aplicaciones automotrices, cosméticas o de electrónica de consumo.

- Si su enfoque principal es la resistencia extrema al desgaste: Reconozca que, si bien la superficie será altamente resistente a los arañazos, la durabilidad general de la pieza está limitada por el plástico subyacente. No hará que una pieza de plástico funcione como una de acero.

- Si su enfoque principal es la conductividad funcional o el blindaje EMI: El PVD de baja temperatura es un método altamente eficaz para aplicar una capa conductora delgada y uniforme sobre geometrías plásticas complejas.

Al comprender este enfoque especializado, puede aprovechar con éxito el PVD para elevar el rendimiento y la apariencia de los componentes de plástico.

Tabla resumen:

| Aspecto | Consideración clave |

|---|---|

| Proceso | Multipasos: Capa base, PVD de baja temperatura, capa superior opcional |

| Temperatura | Debe ser inferior a 100°C para evitar daños en el plástico |

| Desafío clave | Prevenir la desgasificación y asegurar la adhesión |

| Plásticos adecuados | ABS, Policarbonato (PC), mezclas de ABS/PC |

| Mejor para | Acabados decorativos, conductividad funcional, blindaje EMI |

| Durabilidad | Excelente dureza superficial, pero limitada por el sustrato plástico |

¿Listo para lograr un acabado metálico brillante y duradero en sus componentes de plástico?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para procesos de recubrimiento avanzados como el PVD de baja temperatura. Ya sea que esté desarrollando nuevos productos en automoción, electrónica de consumo o cosméticos, nuestras soluciones pueden ayudarle a garantizar la precisión, calidad y eficiencia en sus aplicaciones de recubrimiento.

Contacte hoy mismo con nuestros expertos para discutir cómo podemos apoyar sus desafíos específicos de recubrimiento de plástico y ayudarle a elevar el rendimiento y la apariencia de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura