Sí, absolutamente. El Depósito Físico de Vapor (PVD) no solo es posible en el acero inoxidable, sino que este último se considera uno de los materiales más ventajosos para el proceso. Sus propiedades inherentes permiten una unión fuerte y directa con el material de recubrimiento, creando un acabado altamente duradero y estéticamente agradable sin necesidad de capas intermedias.

La conclusión principal es que la combinación de PVD y acero inoxidable no es solo un emparejamiento funcional; es sinérgico. La durabilidad natural y la resistencia a la corrosión del acero inoxidable lo convierten en una base ideal que mejora el proceso PVD, dando como resultado un producto final superior que es tanto económicamente eficiente como excepcionalmente resistente.

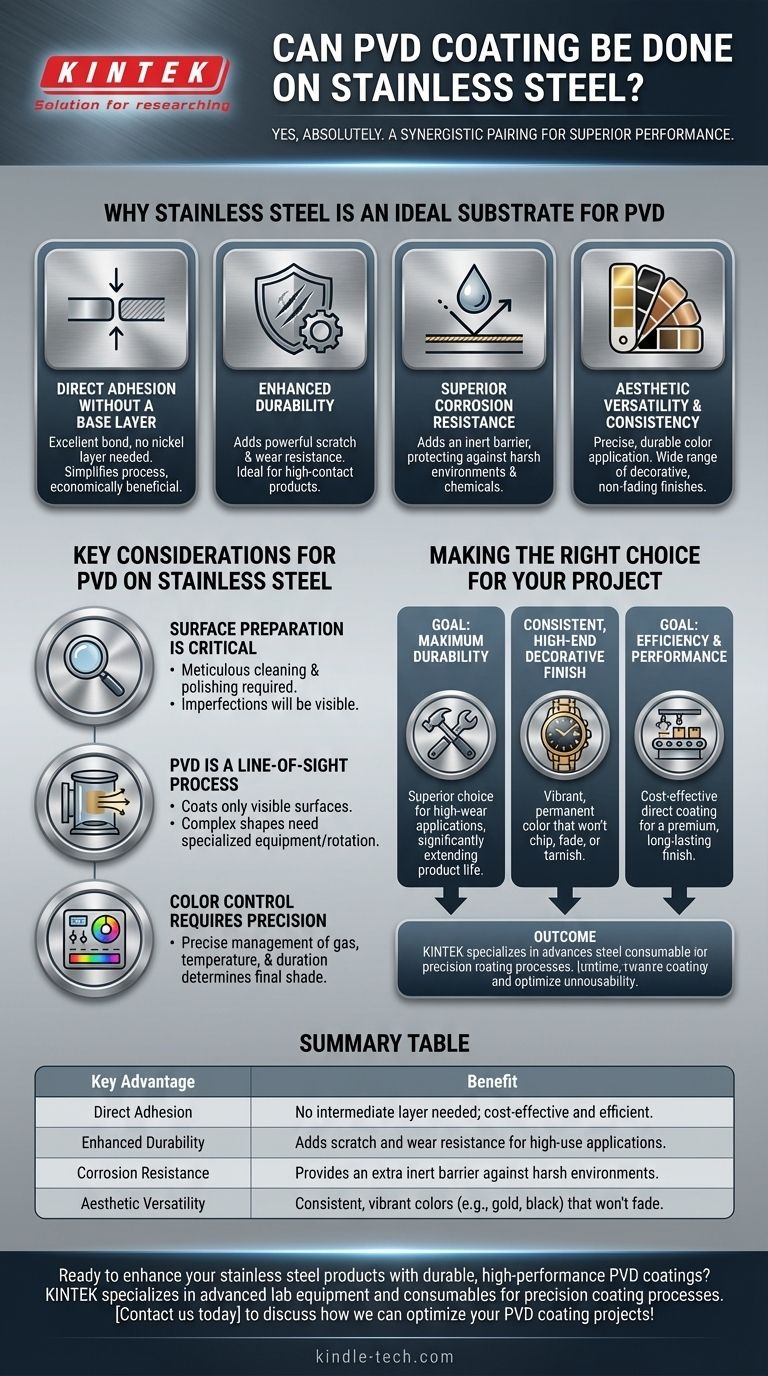

Por qué el acero inoxidable es un sustrato ideal para PVD

Las ventajas de usar PVD en acero inoxidable provienen de las propiedades inherentes del metal en sí. Esta combinación eleva el rendimiento y la apariencia del producto final de varias maneras clave.

Adhesión directa sin capa base

A diferencia de muchos otros metales que requieren una capa preparatoria (como el níquel), el acero inoxidable permite una excelente adherencia directa del recubrimiento PVD. Esto simplifica significativamente el proceso de fabricación.

Al eliminar la necesidad de un recubrimiento intermedio, el proceso se vuelve más rápido y económicamente beneficioso.

Durabilidad mejorada

El acero inoxidable ya es conocido por su resistencia. La aplicación de un recubrimiento PVD, que suele ser un material cerámico muy duro, añade una potente capa de resistencia al rayado y al desgaste.

Esto hace que la combinación sea ideal para productos que experimentan contacto o fricción frecuentes, como cajas de relojes, accesorios o componentes industriales.

Resistencia superior a la corrosión

Aunque el acero inoxidable es inherentemente resistente a la corrosión debido a su contenido de cromo, el recubrimiento PVD añade otra barrera inerte. Esta capa no reactiva proporciona un grado adicional de protección contra condiciones ambientales adversas, productos químicos y sal.

Versatilidad y consistencia estética

El PVD proporciona la capacidad de aplicar una película delgada de color con una precisión excepcional. Esto asegura que el color del producto final coincida perfectamente y de manera consistente con la especificación deseada.

Este proceso puede producir una amplia gama de acabados decorativos —como oro, negro, bronce y oro rosa— que son mucho más duraderos que el plateado o la pintura tradicionales.

Consideraciones clave para PVD en acero inoxidable

Si bien la combinación es muy efectiva, lograr un resultado impecable requiere prestar atención a detalles específicos. Comprender estos factores es crucial para el éxito.

La preparación de la superficie es crítica

El proceso PVD no oculta las imperfecciones. El acabado final es un reflejo directo del acero inoxidable subyacente.

Por lo tanto, el acero debe estar meticulosamente limpio y pulido antes de entrar en la cámara PVD. Cualquier rasguño, aceite o mancha en el sustrato será visible en el producto final recubierto.

PVD es un proceso de línea de visión

El material de recubrimiento vaporizado viaja en línea recta dentro de la cámara de vacío. Esto significa que solo puede recubrir las superficies que puede "ver".

Las formas complejas con recesos profundos o geometrías internas intrincadas pueden ser difíciles de recubrir uniformemente sin equipo especializado y rotación de accesorios.

El control del color requiere precisión

Aunque el PVD ofrece una excelente consistencia del color, lograr un tono específico requiere un control preciso de los parámetros de deposición. Factores como la mezcla de gases, la temperatura y la duración del proceso influyen en el color final y deben gestionarse cuidadosamente.

Tomando la decisión correcta para su proyecto

Elegir usar PVD en su producto de acero inoxidable depende de su objetivo principal.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: La dureza de un recubrimiento PVD lo convierte en una opción superior para aplicaciones de alto desgaste, extendiendo significativamente la vida útil del producto.

- Si su enfoque principal es un acabado decorativo consistente y de alta gama: El PVD proporciona un color vibrante y permanente que no se astillará, desvanecerá ni empañará como la pintura o el plateado tradicional.

- Si su enfoque principal es la eficiencia y el rendimiento: La capacidad de recubrir acero inoxidable directamente sin una capa base hace que el PVD sea un método rentable para lograr un acabado superior y duradero.

En última instancia, combinar PVD con acero inoxidable aprovecha las mejores cualidades de ambos materiales para crear un producto de calidad y rendimiento superiores.

Tabla de resumen:

| Ventaja clave | Beneficio |

|---|---|

| Adhesión directa | No se necesita capa intermedia; rentable y eficiente. |

| Durabilidad mejorada | Añade resistencia al rayado y al desgaste para aplicaciones de uso intensivo. |

| Resistencia a la corrosión | Proporciona una barrera inerte adicional contra entornos hostiles. |

| Versatilidad estética | Colores consistentes y vibrantes (p. ej., oro, negro) que no se desvanecen. |

¿Listo para mejorar sus productos de acero inoxidable con recubrimientos PVD duraderos y de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de recubrimiento de precisión. Ya sea que trabaje en fabricación, joyería o componentes industriales, nuestras soluciones garantizan una adhesión superior, consistencia del color y longevidad. Contáctenos hoy para discutir cómo podemos optimizar sus proyectos de recubrimiento PVD.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura