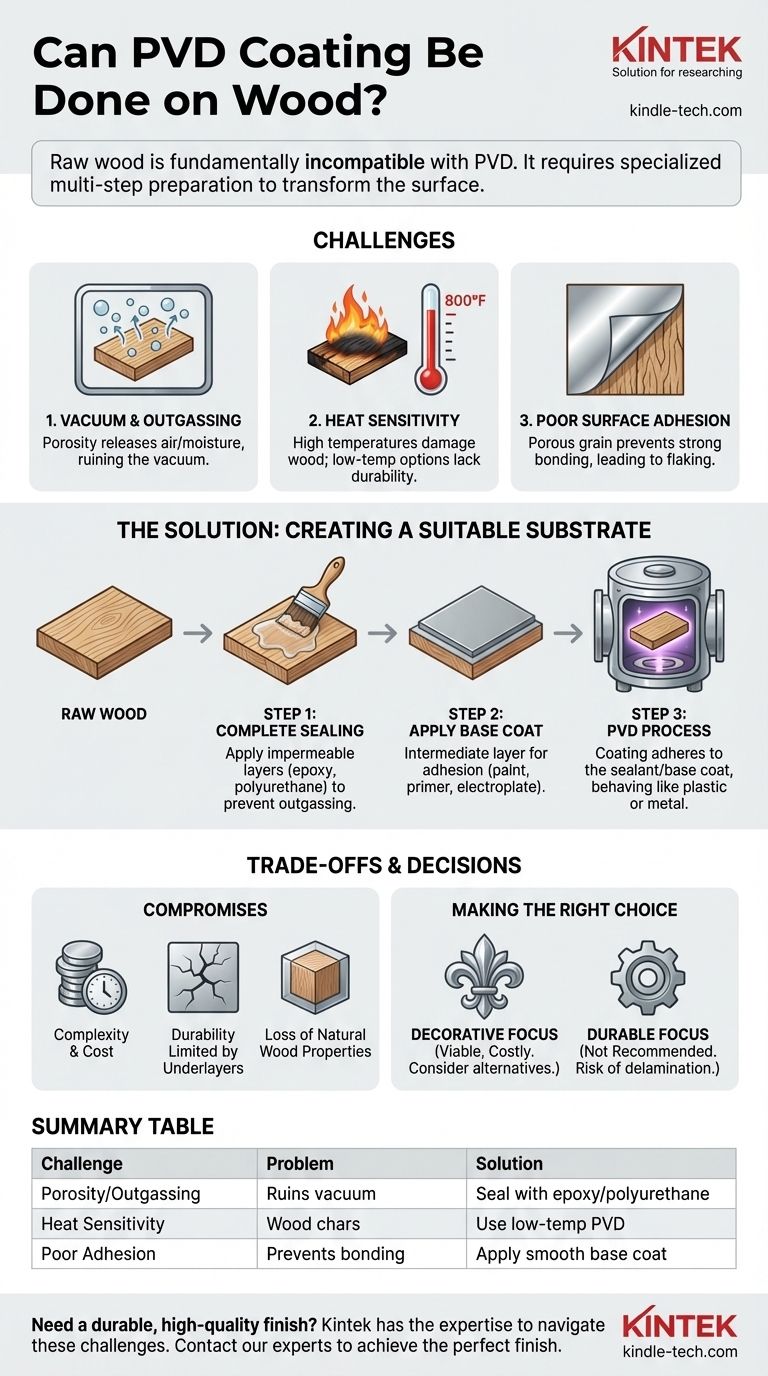

En la práctica, el recubrimiento PVD no se aplica directamente sobre madera en bruto. Si bien la deposición física de vapor (PVD) es un proceso altamente versátil compatible con metales, cerámicas y muchos plásticos, las propiedades naturales de la madera (porosidad, contenido de humedad y baja tolerancia al calor) la hacen fundamentalmente incompatible con el proceso PVD estándar. Lograr un acabado PVD en un producto de madera requiere una preparación especializada de varios pasos para transformar primero su superficie en un sustrato adecuado.

El principal desafío no es el proceso PVD en sí, sino las características inherentes de la madera. Para aplicar PVD con éxito, la madera debe sellarse completamente primero para crear una superficie no porosa y estable al vacío, haciendo que se comporte efectivamente como plástico o metal.

Por qué el recubrimiento PVD directo sobre madera es problemático

El PVD crea una película delgada vaporizando un material sólido en un vacío y depositándolo sobre un sustrato objetivo. La naturaleza de la madera presenta tres obstáculos principales para este proceso.

El entorno de la cámara de vacío

El PVD requiere un entorno de alto vacío para permitir que las partículas vaporizadas viajen libremente. La madera es porosa y contiene naturalmente aire y humedad atrapados. Cuando se coloca en un vacío, este material atrapado escapará en un proceso llamado desgasificación, que desestabiliza el vacío, contamina la cámara e impide que se forme un recubrimiento uniforme y de alta calidad.

Sensibilidad a la temperatura del sustrato

Muchos procesos PVD industriales operan a temperaturas elevadas para asegurar una fuerte adhesión y un recubrimiento duradero. Algunos procesos requieren calentar el sustrato a más de 800 °F (425 °C). La madera no puede soportar estas temperaturas y se dañaría gravemente o incluso se quemaría mucho antes de que se complete el proceso de recubrimiento. Si bien existen algunos métodos PVD de baja temperatura, es posible que no ofrezcan la misma durabilidad.

Mala adhesión superficial

Las películas de PVD requieren una superficie limpia, lisa y no porosa para lograr una adhesión óptima. La veta natural y la estructura celular de la madera en bruto proporcionan una base deficiente para la capa microscópica de un recubrimiento PVD, lo que lleva a una unión débil y una alta probabilidad de descamación o pelado.

La solución: crear un sustrato adecuado

La clave para aplicar un acabado PVD a un objeto de madera es modificar primero su superficie para que ya no se comporte como madera. Esto implica encerrarla en un material que sea compatible con el proceso PVD.

Paso 1: Sellado completo

El primer y más crítico paso es sellar completamente la superficie de la madera. Esto se hace típicamente aplicando múltiples capas gruesas de un material no poroso como una resina epoxi, poliuretano o laca especializada de alto contenido de sólidos. El objetivo es crear una barrera impermeable que evite cualquier desgasificación de la madera cuando se coloca bajo vacío.

Paso 2: Aplicación de una capa base

Una vez que la madera está perfectamente sellada y lisa, a menudo se aplica una capa base intermedia. Esta capa sirve como la base ideal para que el recubrimiento PVD se adhiera. Para aplicaciones decorativas, esto podría ser una capa de pintura o imprimación. Para aplicaciones más robustas, la pieza sellada podría ser electrochapada con un metal como níquel o cromo, ya que el PVD se adhiere excepcionalmente bien a estas superficies.

Paso 3: El proceso PVD

Solo después de que la madera esté completamente sellada y preparada con una capa base adecuada, puede colocarse en una cámara PVD. En este punto, el proceso no difiere de recubrir una pieza de plástico. El material PVD se adhiere al sellador o a la capa base, no a la madera misma.

Comprendiendo las compensaciones

Si bien es técnicamente posible mediante preparación, este método conlleva compromisos significativos que son cruciales de entender.

Complejidad y costo

Este proceso de varios pasos es significativamente más laborioso y costoso que aplicar PVD a un material compatible como el acero inoxidable. El costo de sellar, lijar y aplicar capas base puede superar fácilmente el costo del propio proceso PVD.

La durabilidad está limitada por las capas inferiores

La durabilidad del producto final no es solo una función del recubrimiento PVD duro. Su punto débil es la adhesión de la capa de sellador inicial a la madera. Cualquier impacto que dañe esta unión subyacente hará que todo el sistema de recubrimiento (sellador, capa base y PVD) falle y se delamine.

Pérdida de las propiedades naturales de la madera

Este método encierra completamente la madera. El producto final se verá y se sentirá como metal o plástico recubierto, no como madera. Si bien un sellador transparente podría preservar la apariencia visual de la veta de la madera debajo, la calidez táctil y el carácter de la madera se pierden.

Tomar la decisión correcta para su aplicación

Antes de seguir este complejo proceso, aclare su objetivo final.

- Si su enfoque principal es un acabado metálico decorativo: El PVD sobre madera sellada es una opción viable pero costosa. También debe evaluar alternativas como pinturas metálicas de alta calidad, láminas o dorados, que pueden lograr una estética similar con menos complejidad.

- Si su enfoque principal es una superficie altamente duradera y resistente al desgaste: Este método generalmente no se recomienda. El riesgo de delaminación del sustrato de madera es alto. Una mejor solución de ingeniería es utilizar un componente metálico recubierto con PVD o aplicar una chapa de madera sobre un sustrato metálico que pueda recubrirse de forma fiable.

En última instancia, aplicar PVD con éxito a la madera es una cuestión de transformar su superficie, equilibrando el acabado de alta tecnología deseado con los límites prácticos del material orgánico subyacente.

Tabla resumen:

| Desafío | Por qué es un problema para el PVD | Solución |

|---|---|---|

| Porosidad y desgasificación | El aire/humedad atrapados arruinan el vacío. | Sellar la madera con epoxi o poliuretano. |

| Sensibilidad al calor | La madera se carboniza a altas temperaturas de PVD. | Utilizar procesos PVD de baja temperatura. |

| Mala adhesión | La superficie rugosa y porosa impide la unión. | Aplicar una capa base lisa y no porosa. |

¿Necesita un acabado duradero y de alta calidad para su producto?

Aunque el recubrimiento PVD de madera es complejo, KINTEK cuenta con la experiencia y el equipo para ayudarle a superar los desafíos. Ya sea que su proyecto requiera una preparación de superficie especializada o esté explorando materiales alternativos, nuestro equipo puede brindarle una solución adaptada a las necesidades de su laboratorio o fabricación.

Contacte hoy mismo con nuestros expertos para analizar cómo podemos ayudarle a lograr el acabado perfecto para su aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma