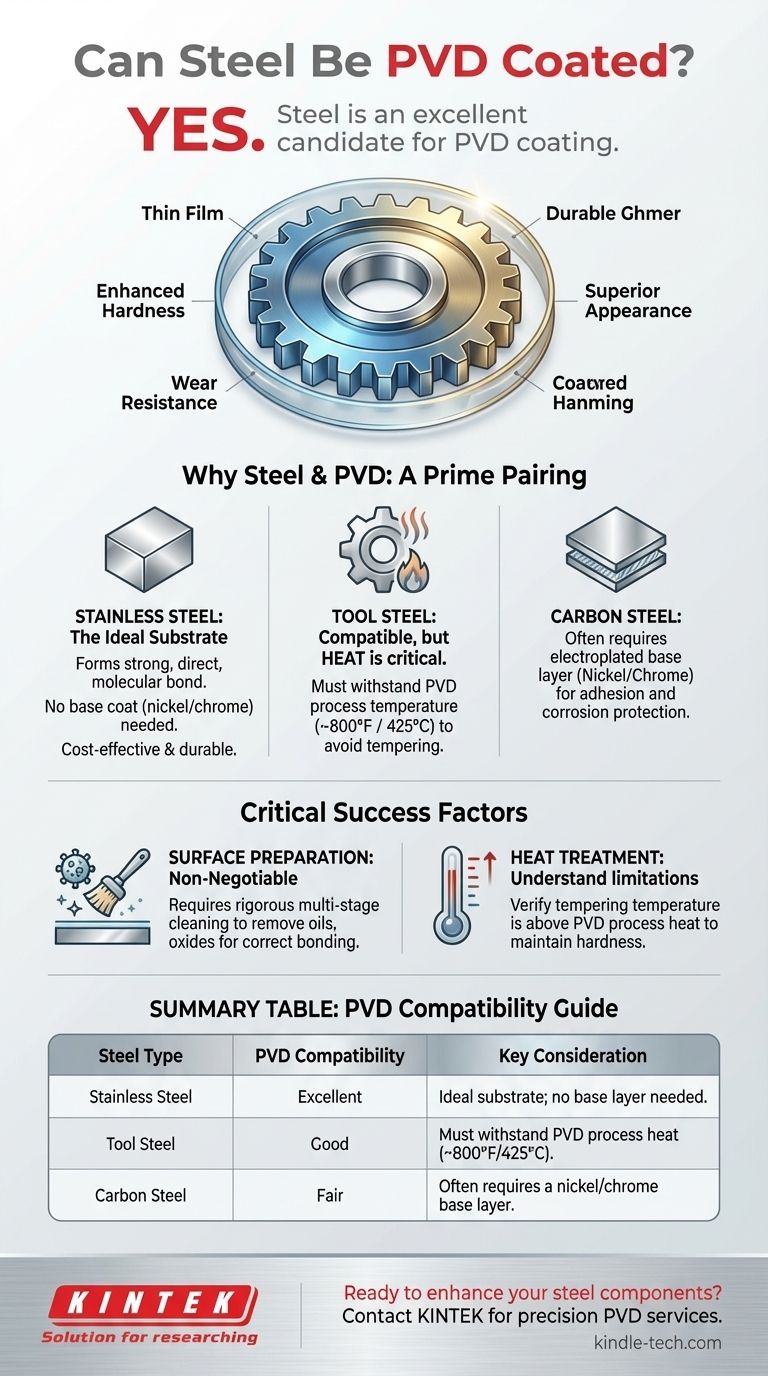

Sí, el acero es un candidato excelente y común para el recubrimiento PVD. La deposición física de vapor (PVD) se puede aplicar directamente a muchos tipos de acero, siendo el acero inoxidable un sustrato particularmente ideal debido a sus propiedades inherentes. El proceso crea una película delgada y duradera que mejora las características superficiales del acero, como la dureza, la resistencia al desgaste y la apariencia.

Si bien el PVD se puede aplicar a varios aceros, el éxito del recubrimiento depende del tipo específico de acero y de su capacidad para soportar la temperatura del proceso. El acero inoxidable es un material preferido porque forma un enlace fuerte y directo con el recubrimiento PVD sin necesidad de una capa intermedia.

Por qué el acero es un sustrato principal para PVD

Los recubrimientos PVD y los sustratos de acero son una combinación común en muchas industrias, desde herrajes decorativos hasta herramientas de alto rendimiento. Esto se debe a una compatibilidad natural que mejora el rendimiento del producto final.

La ventaja del acero inoxidable

El acero inoxidable es posiblemente el mejor sustrato de acero para PVD. Su química superficial y estabilidad permiten una unión directa y robusta con el material de recubrimiento vaporizado.

Debido a esto, el acero inoxidable no requiere una capa base preliminar, como níquel o cromo. Esto simplifica el proceso de recubrimiento, haciéndolo más rentable.

Adhesión directa y fuerte

Los recubrimientos PVD exhiben una excelente adherencia cuando se aplican directamente a una superficie de acero inoxidable limpia. El enlace resultante es molecular, creando un acabado altamente resistente a astillarse, descascararse o pelarse.

Esta fuerte adhesión asegura que los beneficios funcionales del recubrimiento PVD, como el aumento de la dureza y la lubricidad, se transfieran eficazmente al componente de acero.

Compatibilidad con otros tipos de acero

Aunque el acero inoxidable es ideal, no es la única opción. Otros tipos, como los aceros para herramientas, también se recubren frecuentemente con PVD.

El requisito clave para cualquier metal es su capacidad para soportar el calor de la cámara de PVD, que puede alcanzar hasta 800 °F (aproximadamente 425 °C).

Comprensión de las compensaciones y limitaciones

Aplicar un recubrimiento PVD al acero es un tratamiento superficial muy eficaz, pero el éxito depende de comprender sus limitaciones. Ignorar estos factores puede provocar una mala adhesión, fallos del componente o cambios inesperados en las propiedades del material.

El tratamiento térmico es un factor crítico

La temperatura del proceso PVD es una restricción crucial. Este calor puede afectar el revenido y la dureza de ciertos aceros tratados térmicamente.

Si un acero para herramientas ha sido revenido a una temperatura inferior a la temperatura del proceso PVD, el proceso de recubrimiento lo ablandará, comprometiendo sus propiedades mecánicas. Debe verificar que la temperatura de revenido del acero esté de manera segura por encima de la del proceso PVD.

No todos los aceros son iguales

Aunque el PVD se puede aplicar a "varios tipos de acero", la calidad del sustrato es primordial. Los aceros de baja calidad o aquellos con impurezas superficiales darán como resultado un acabado de mala calidad.

Para los aceros al carbono estándar, a menudo se recomienda una capa base de revestimiento de níquel o cromo antes de aplicar la capa superior de PVD para garantizar la máxima adhesión y resistencia a la corrosión.

La preparación de la superficie no es negociable

Aunque el acero inoxidable no requiere una capa base, requiere absolutamente una superficie perfectamente limpia. Cualquier aceite, óxido o residuo microscópico evitará que el recubrimiento se adhiera correctamente.

Todas las piezas de acero deben someterse a un proceso riguroso de limpieza e inspección de varias etapas inmediatamente antes de entrar en la cámara PVD.

Tomar la decisión correcta para su proyecto de acero

Su elección de acero y método de preparación impacta directamente en la calidad y el rendimiento del componente final recubierto con PVD. Utilice su objetivo principal para guiar su enfoque.

- Si su enfoque principal es la máxima durabilidad y eficiencia de costos: Utilice un acero inoxidable de alta calidad (como 303, 304 o 440C) como sustrato para lograr una excelente adhesión sin necesidad de una capa de revestimiento intermedia.

- Si su enfoque principal es recubrir un acero para herramientas endurecido: Verifique que la temperatura de revenido del acero sea significativamente superior a la temperatura del proceso PVD (típicamente 800 °F / 425 °C) para evitar alterar su dureza.

- Si su enfoque principal es aplicar un acabado decorativo a acero al carbono estándar: Planifique una capa base de níquel y/o cromo galvanizado para asegurar una superficie impecable para la adhesión PVD y protección contra la corrosión a largo plazo.

Al hacer coincidir su sustrato de acero con los requisitos del proceso PVD, puede crear con confianza componentes con un rendimiento superficial y una estética superiores.

Tabla de resumen:

| Tipo de acero | Compatibilidad PVD | Consideración clave |

|---|---|---|

| Acero inoxidable | Excelente | Sustrato ideal; no se necesita capa base. |

| Acero para herramientas | Buena | Debe soportar el calor del proceso PVD (~800°F/425°C). |

| Acero al carbono | Regular | A menudo requiere una capa base de níquel/cromo para la adhesión. |

¿Listo para mejorar sus componentes de acero con un recubrimiento PVD duradero y de alto rendimiento?

KINTEK se especializa en servicios de recubrimiento PVD de precisión para equipos de laboratorio y componentes industriales. Le ayudamos a seleccionar la combinación correcta de acero y recubrimiento para lograr una dureza superior, resistencia al desgaste y un acabado estético impecable.

Contacte a nuestros expertos hoy mismo para discutir su proyecto y recibir una solución personalizada que cumpla con sus especificaciones exactas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado