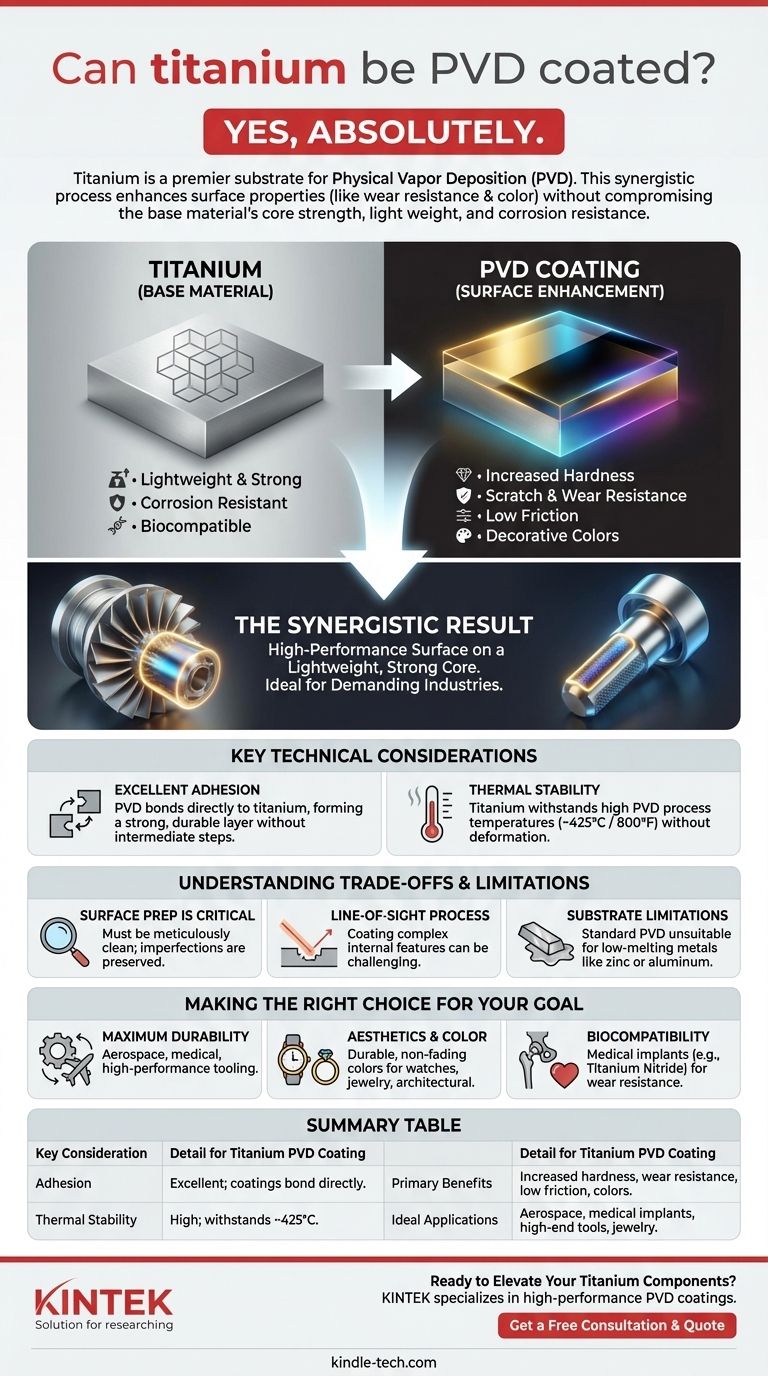

Sí, absolutamente. El titanio no es solo un material que se puede recubrir mediante PVD; es uno de los sustratos más comunes e ideales para este proceso. Su resistencia inherente, ligereza y resistencia a la corrosión lo convierten en una opción primordial en industrias exigentes, y los recubrimientos PVD elevan aún más estas propiedades.

La idea central es que el recubrimiento PVD no es solo *posible* en titanio; es una combinación sinérgica. El proceso mejora las propiedades superficiales del titanio (como la resistencia al desgaste y el color) sin comprometer la excepcional relación resistencia-peso y la resistencia a la corrosión del material base.

Por qué PVD y titanio son una combinación ideal

La Deposición Física de Vapor (PVD) es un proceso de modificación de superficies. Aplica un recubrimiento cerámico muy fino, extremadamente duro y duradero a un sustrato en un entorno de vacío. Cuando ese sustrato es titanio, los beneficios se multiplican.

La resistencia fundamental del titanio

El titanio y sus aleaciones se especifican por su combinación única de propiedades. Son ligeros, excepcionalmente fuertes y biocompatibles, con una resistencia natural a la corrosión que pocos otros metales pueden igualar.

Lo que añade el recubrimiento PVD

Un recubrimiento PVD mejora la superficie del titanio. Puede aumentar drásticamente la dureza, mejorar la resistencia a los arañazos y al desgaste, reducir el coeficiente de fricción y proporcionar una amplia gama de colores decorativos estables.

Los beneficios combinados

El resultado del PVD sobre el titanio es un producto que conserva su núcleo ligero y fuerte mientras adquiere una superficie de alto rendimiento. Por eso esta combinación es tan frecuente en industrias donde el fallo no es una opción, como en componentes aeroespaciales e implantes médicos.

Consideraciones técnicas clave

La compatibilidad entre PVD y titanio radica en la capacidad del material para soportar los requisitos del proceso y formar un fuerte enlace con el material de recubrimiento.

Excelente adhesión del recubrimiento

Los recubrimientos PVD se pueden depositar directamente sobre titanio y sus aleaciones. Esto crea una unión fuerte y duradera sin necesidad de múltiples capas intermedias que podrían ser necesarias para materiales menos compatibles.

Estabilidad térmica

El proceso PVD requiere calentar el sustrato en una cámara de vacío, a menudo a temperaturas de alrededor de 800 °F (425 °C). Las aleaciones de titanio soportan esta temperatura con facilidad, asegurando que la integridad y las dimensiones de la pieza se mantengan durante todo el ciclo de recubrimiento.

Comprender el contexto más amplio y las compensaciones

Aunque el titanio es un candidato ideal, la idoneidad del PVD depende del sustrato específico y del resultado deseado. Comprender las limitaciones es clave para tomar una decisión informada.

No todos los sustratos son iguales

El proceso PVD es versátil y se puede aplicar a muchos materiales, incluidos aceros inoxidables, aceros para herramientas e incluso algunos plásticos y vidrio. Sin embargo, el requisito de temperatura es un factor crítico.

El PVD estándar generalmente no es adecuado para metales de bajo punto de fusión como el zinc o el aluminio, ya que el calor del proceso podría dañar la pieza. Existen procesos PVD especializados a baja temperatura, pero pueden implicar diferentes compensaciones.

La preparación de la superficie no es negociable

El acabado PVD final es tan bueno como la superficie que se encuentra debajo. La pieza de titanio debe limpiarse meticulosamente y estar libre de aceites, contaminantes u óxidos para garantizar una adhesión adecuada del recubrimiento. Cualquier imperfección superficial será preservada, no oculta, por la fina capa PVD.

El PVD es un proceso de línea de visión

El material de recubrimiento viaja en línea recta desde la fuente hasta la pieza. Esto significa que recubrir canales internos complejos o características profundamente empotradas puede ser difícil o imposible sin accesorios especializados y rotación de la pieza.

Tomar la decisión correcta para su objetivo

Seleccionar PVD sobre titanio debe ser una decisión deliberada basada en los requisitos específicos de rendimiento, estética y coste de su proyecto.

- Si su enfoque principal es la máxima durabilidad y rendimiento: El PVD sobre un sustrato de titanio es una opción líder en la industria para aplicaciones críticas en aeroespacial, medicina y herramientas de alto rendimiento.

- Si su enfoque principal es la estética y el color personalizado: El PVD ofrece una amplia paleta de colores duraderos y que no se decoloran para productos de titanio como relojes, joyas y componentes arquitectónicos.

- Si su enfoque principal es la biocompatibilidad: Ciertos recubrimientos PVD, como el Nitruro de Titanio (TiN), son biocompatibles y se utilizan habitualmente para recubrir implantes médicos de titanio para mejorar la resistencia al desgaste.

En última instancia, combinar PVD con un sustrato de titanio le permite elevar un material ya excepcional, creando un producto final con una superficie y un núcleo sin concesiones.

Tabla de resumen:

| Consideración clave | Detalle para el recubrimiento PVD de titanio |

|---|---|

| Adhesión | Excelente; los recubrimientos se adhieren directamente sin capas intermedias. |

| Estabilidad térmica | Alta; soporta las temperaturas del proceso (~425°C / 800°F) con facilidad. |

| Beneficios principales | Mayor dureza, resistencia al desgaste, baja fricción y colores decorativos. |

| Aplicaciones ideales | Componentes aeroespaciales, implantes médicos, herramientas de alta gama y joyería. |

¿Listo para mejorar sus componentes de titanio?

En KINTEK, nos especializamos en aplicar recubrimientos PVD de alto rendimiento a sustratos de titanio para las industrias médica, aeroespacial y de fabricación. Nuestros servicios avanzados de recubrimiento mejoran la resistencia inherente y la resistencia a la corrosión de sus piezas de titanio, proporcionando una dureza superficial superior, resistencia al desgaste y estética personalizada.

Contáctenos hoy para analizar cómo nuestras soluciones de recubrimiento PVD pueden aportar una durabilidad y un rendimiento inigualables a su equipo de laboratorio y componentes críticos.

Obtenga una consulta y presupuesto gratuitos

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial