Sí, se puede aplicar un recubrimiento PVD al aluminio, pero es un proceso especializado que presenta desafíos únicos en comparación con el recubrimiento de materiales como el acero inoxidable o el titanio. El éxito del recubrimiento depende en gran medida de la gestión del bajo punto de fusión del aluminio y de su superficie reactiva, lo que requiere técnicas específicas y control del proceso.

El desafío principal con el recubrimiento PVD de aluminio no es si se puede hacer, sino cómo debe hacerse. Los procesos PVD estándar de alta temperatura pueden dañar el aluminio, por lo que el éxito depende del uso de métodos especializados de baja temperatura y una preparación meticulosa de la superficie para asegurar una adhesión adecuada y preservar la integridad de la pieza.

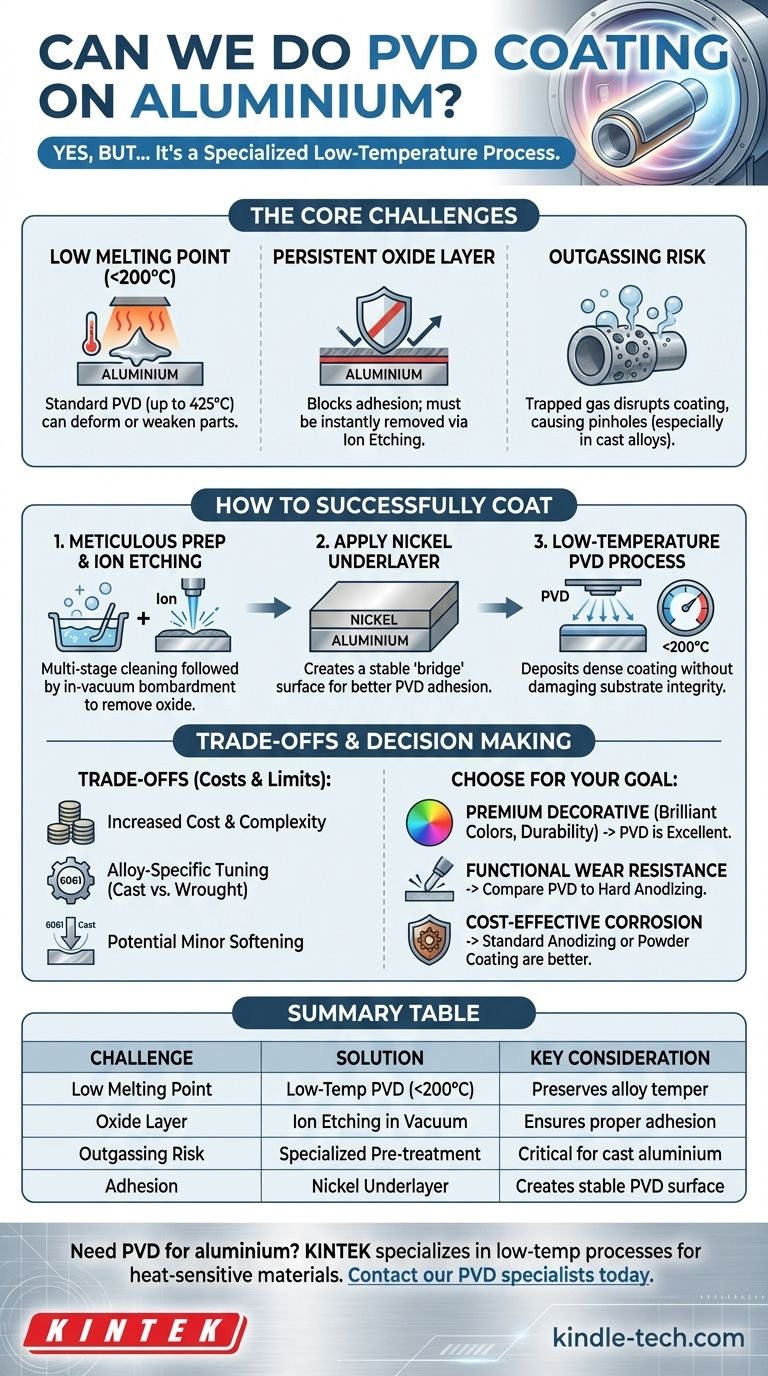

El desafío principal: el aluminio frente al proceso PVD

Para entender por qué el recubrimiento de aluminio es único, primero debemos analizar el conflicto inherente entre sus propiedades y un proceso PVD estándar.

El umbral de baja temperatura

Un proceso PVD tradicional puede operar a temperaturas de hasta 425 °C (800 °F). Muchas aleaciones comunes de aluminio comienzan a perder su temple (dureza) o incluso a deformarse a temperaturas muy por debajo de esto, a partir de los 200 °C (400 °F).

La aplicación de un proceso de alta temperatura puede debilitar la integridad estructural de la pieza de aluminio, incluso si el recubrimiento en sí tiene éxito.

La capa de óxido persistente

Cuando se expone al aire, el aluminio forma instantáneamente una capa dura, delgada y químicamente inerte de óxido de aluminio. Si bien esta capa proporciona una excelente protección natural contra la corrosión, es una barrera para la adhesión del PVD.

Esta capa de óxido debe eliminarse por completo inmediatamente antes de que se deposite el recubrimiento, una tarea complicada por la rapidez con la que se reforma.

El riesgo de desgasificación

Las aleaciones de aluminio, particularmente las fundidas, pueden atrapar bolsas microscópicas de gas y humedad dentro del material. Cuando se colocan en el entorno de alto vacío de una cámara PVD y se calientan, estos gases atrapados escapan en un proceso llamado desgasificación.

Esta liberación de contaminantes puede interrumpir la deposición del recubrimiento, lo que lleva a una mala adhesión, poros y un acabado fallido.

Cómo recubrir aluminio con éxito

Los proveedores de recubrimientos especializados superan estos desafíos utilizando un enfoque refinado y de varios pasos. La clave no es forzar el aluminio a un proceso estándar, sino adaptar el proceso al material.

Uso de procesos PVD de baja temperatura

La adaptación más crítica es el uso de tecnología PVD de baja temperatura. Estos procesos avanzados pueden depositar recubrimientos densos y de alta calidad a temperaturas inferiores a 200 °C, y a veces tan bajas como 70 °C.

Esto asegura que se conserven las propiedades mecánicas y la estabilidad dimensional del sustrato de aluminio.

Preparación meticulosa de la superficie

Se requiere un proceso de limpieza de varias etapas para eliminar todos los aceites y contaminantes de la superficie. Después de la limpieza, las piezas se cargan en la cámara PVD.

Dentro del vacío, se utiliza un proceso como el grabado iónico (también llamado "grabado inverso"). Este es un paso crucial en el que la superficie de la pieza es bombardeada con iones, puliéndola eficazmente a nivel microscópico para eliminar la capa de óxido nativa momentos antes de que comience la deposición.

Aplicación de una subcapa

Para una máxima adhesión y durabilidad, es una práctica común aplicar primero una capa intermedia a la pieza de aluminio. A menudo se utiliza una capa de níquel electrochapado.

Esta capa de níquel proporciona una superficie ideal, estable y densa que es mucho más receptiva a la película PVD final. Actúa como un puente, creando una unión robusta entre el sustrato de aluminio y la capa superior decorativa o funcional.

Comprendiendo las compensaciones

Elegir PVD para aluminio requiere reconocer sus limitaciones y costos específicos en comparación con otras opciones.

Mayor costo y complejidad

La necesidad de equipos de baja temperatura, un pretratamiento extenso y una posible subcapa hace que el recubrimiento PVD sobre aluminio sea significativamente más complejo y costoso que sobre acero inoxidable. Es un proceso premium para un resultado premium.

Rendimiento específico de la aleación

El proceso debe ajustarse a la aleación de aluminio específica. Por ejemplo, las aleaciones de aluminio fundido son mucho más propensas a la desgasificación que las aleaciones forjadas como 6061 o 7075. Debe consultar con su socio de recubrimiento para asegurarse de que el proceso sea adecuado para la aleación elegida.

Posibilidad de ablandamiento del sustrato

Incluso con procesos de baja temperatura, algunas aleaciones de aluminio sensibles y tratadas térmicamente pueden experimentar una pequeña reducción de la dureza. Esto debe evaluarse si la pieza cumple una función estructural crítica.

Tomar la decisión correcta para su objetivo

El PVD es una herramienta poderosa, pero no siempre es la mejor opción para cada aplicación de aluminio. Considere su objetivo principal para tomar una decisión informada.

- Si su objetivo principal es un acabado decorativo premium: El PVD es una excelente opción para lograr colores brillantes (oro, negro, bronce) con alta durabilidad, siempre que utilice un recubridor especializado en procesos de baja temperatura para aluminio.

- Si su objetivo principal es la resistencia funcional al desgaste: Compare el rendimiento y el costo del PVD con el anodizado duro (Tipo III), que es un tratamiento de endurecimiento de superficie maduro y altamente efectivo específicamente para aluminio.

- Si su objetivo principal es una protección contra la corrosión rentable: Es probable que el PVD sea excesivo. El anodizado estándar (Tipo II) o el recubrimiento en polvo son opciones mucho más económicas que brindan una excelente protección para la mayoría de los entornos.

Al comprender estos factores, puede seleccionar un tratamiento de superficie que se alinee perfectamente con los requisitos de rendimiento, estética y presupuesto de su proyecto.

Tabla resumen:

| Desafío | Solución | Consideración clave |

|---|---|---|

| Bajo punto de fusión | PVD de baja temperatura (<200°C) | Conserva el temple y la integridad de la aleación |

| Capa de óxido | Grabado iónico en cámara de vacío | Asegura una adhesión adecuada |

| Riesgo de desgasificación | Pretratamiento especializado | Crítico para aleaciones de aluminio fundido |

| Adhesión | Subcapa de níquel | Crea una superficie estable para la película PVD |

¿Necesita recubrimiento PVD para sus componentes de aluminio? KINTEK se especializa en procesos PVD de baja temperatura diseñados específicamente para materiales sensibles al calor como el aluminio. Nuestra experiencia en preparación de superficies y soluciones de recubrimiento específicas para aleaciones garantiza acabados duraderos y de alta calidad, preservando al mismo tiempo la integridad estructural de su pieza.

Contacte hoy mismo a nuestros especialistas en PVD para discutir sus requisitos de recubrimiento de aluminio y obtener una solución personalizada para las necesidades de su laboratorio o fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor