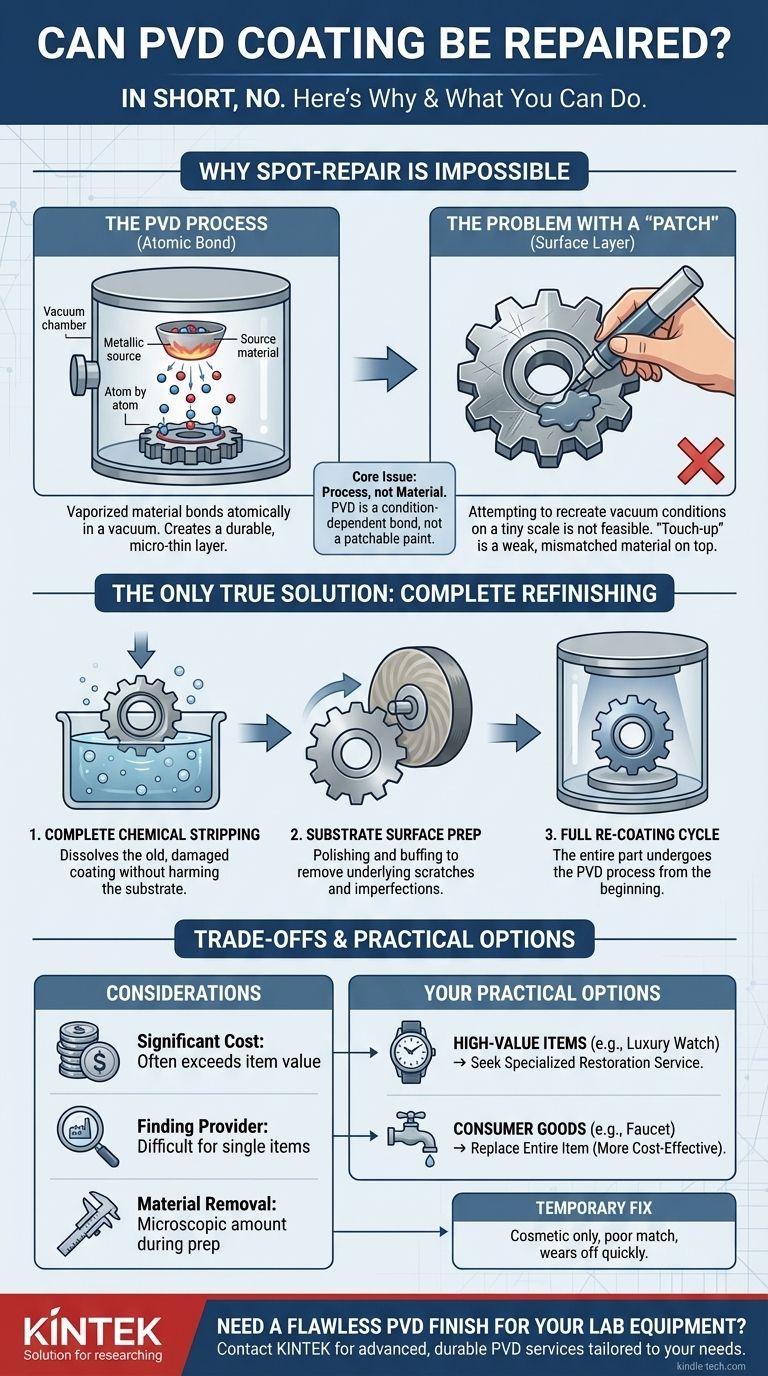

En resumen, no. No se puede reparar un recubrimiento de Deposición Física de Vapor (PVD) en el sentido tradicional de una reparación puntual o un retoque. La propia naturaleza del proceso PVD, que implica la unión de una fina película de material a un sustrato a nivel atómico dentro de un vacío, hace que las reparaciones localizadas sean imposibles. El único método verdadero para la restauración es decapar completamente el recubrimiento original y volver a recubrir la pieza entera.

El problema central es de proceso, no de material. Los recubrimientos PVD no son como la pintura que se puede parchear; son una superficie microfina y altamente adherida creada bajo condiciones de vacío específicas. Una reparación requeriría recrear esas condiciones a pequeña escala, lo cual no es factible.

Por qué el PVD no se puede reparar puntualmente

Para comprender el desafío de la reparación, primero debe entender cómo se aplica el recubrimiento. Este contexto aclara por qué un simple retoque no es una opción viable.

El proceso de aplicación de PVD

La Deposición Física de Vapor es un proceso de recubrimiento al vacío. Un material fuente sólido (como titanio o circonio) se vaporiza y luego se deposita, átomo por átomo, sobre la superficie del objeto que se está recubriendo.

Este proceso crea una capa increíblemente delgada —a menudo de solo unas pocas micras de espesor— pero extremadamente dura y duradera que está unida atómicamente al material del sustrato.

El problema con un "parche"

Una verdadera reparación de PVD requeriría aislar el área dañada y recrear perfectamente el vacío, la temperatura y el proceso de deposición atómica solo en ese punto. Esto es tecnológicamente imposible fuera de entornos de laboratorio altamente especializados.

Cualquier intento de usar una pintura o marcador de "retoque" es simplemente aplicar un material completamente diferente y mucho más débil sobre el rasguño. No coincidirá con el color, el brillo o la durabilidad extrema del acabado PVD original.

El daño a menudo incluye el sustrato

Un rasguño o golpe lo suficientemente significativo como para ser muy visible probablemente ha atravesado la delgada capa de PVD y ha dañado el metal subyacente (el sustrato).

Incluso si pudiera volver a recubrir el objeto, ese rasguño subyacente en el material base seguiría siendo visible. Una restauración adecuada requiere abordar primero el sustrato.

El proceso correcto: Decapado y nuevo recubrimiento

La solución profesional para un artículo PVD dañado no es una reparación, sino un reacabado completo. Este es un proceso industrial de varios pasos.

Paso 1: Decapado químico completo

El primer paso es eliminar completamente el recubrimiento PVD viejo y dañado. Esto se hace típicamente utilizando un proceso de decapado químico especializado que disuelve el recubrimiento sin dañar el material del sustrato subyacente.

Paso 2: Preparación de la superficie del sustrato

Una vez que la pieza está completamente decapada, el material subyacente debe prepararse. Esto implica pulir y eliminar cualquier rasguño, golpe o imperfección en el propio sustrato.

El acabado PVD final es tan bueno como la superficie sobre la que se aplica. Un acabado PVD de pulido espejo requiere un pulido espejo perfecto en el sustrato de antemano.

Paso 3: El ciclo completo de nuevo recubrimiento

Después de la preparación, el artículo se limpia y se vuelve a colocar en una cámara PVD. Todo el proceso de recubrimiento se ejecuta de nuevo desde el principio, aplicando un recubrimiento fresco, impecable y uniforme sobre toda la pieza.

Comprendiendo las ventajas y desventajas

Aunque el reacabado es posible, conlleva consideraciones prácticas que a menudo lo hacen inviable para artículos comunes.

Costo significativo

Decapar, pulir y volver a recubrir un solo artículo puede ser muy costoso. La mano de obra para la preparación de la superficie y el costo de ejecutar un ciclo de cámara PVD a menudo lo hacen más costoso que el artículo original, especialmente para bienes de consumo.

Encontrar un proveedor dispuesto

Muchas instalaciones de recubrimiento PVD están orientadas a producciones industriales de alto volumen. Encontrar una empresa dispuesta a procesar una sola pieza pequeña, como la caja de un reloj o un grifo, puede ser difícil y costoso.

Eliminación de material

El proceso de decapado y repulido del sustrato inherentemente elimina una cantidad microscópica de material. Para la mayoría de los objetos, esto es completamente irrelevante, pero para componentes de alta precisión con tolerancias ajustadas, es un factor a considerar.

¿Cuáles son sus opciones prácticas?

Cuando se enfrenta a un artículo con recubrimiento PVD dañado, su decisión debe basarse en el valor del artículo y sus expectativas.

- Si su artículo es de alto valor (por ejemplo, un reloj de lujo, una pieza personalizada): Busque un servicio especializado de recubrimiento PVD o restauración de relojes que pueda decapar, pulir y volver a recubrir profesionalmente el artículo según sus especificaciones originales.

- Si su artículo es un bien de consumo estándar (por ejemplo, un grifo, una manija de puerta, herrajes de cocina): Casi siempre es más práctico y rentable reemplazar el artículo por completo.

- Si busca una solución cosmética temporal: Comprenda que cualquier pintura de retoque será una mala combinación para la durabilidad y apariencia del PVD y probablemente se desgastará rápidamente.

En última instancia, comprender que el PVD es un acabado industrial avanzado, no una simple capa de pintura, es clave para gestionar las expectativas de su reparación.

Tabla resumen:

| Consideración | Conclusión clave |

|---|---|

| Reparación puntual | Tecnológicamente imposible debido a los requisitos del proceso al vacío. |

| Restauración verdadera | Requiere decapado completo, pulido del sustrato y recubrimiento completo. |

| Costo | A menudo supera el valor de los bienes de consumo estándar. |

| Practicidad | Viable para artículos de alto valor como relojes de lujo; el reemplazo es mejor para bienes comunes. |

¿Necesita un acabado PVD impecable para su equipo de laboratorio?

En KINTEK, entendemos que la precisión y la durabilidad no son negociables en un entorno de laboratorio. Nuestros servicios avanzados de recubrimiento PVD están diseñados para equipos y consumibles de laboratorio, asegurando una resistencia superior al desgaste, inercia química y un rendimiento duradero.

Ya sea que requiera nuevos componentes recubiertos a medida o esté explorando opciones de reacabado para artículos de alto valor, nuestra experiencia garantiza un acabado perfecto y duradero que cumple con las rigurosas demandas de su trabajo.

Deje que KINTEK mejore las capacidades de su laboratorio con un acabado diseñado para durar. ¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad