Sí, se puede soldar y soldar fuerte el acero inoxidable, pero requiere un enfoque específico que difiere de la unión del acero dulce. La clave para una unión exitosa no es el proceso en sí, sino cómo prepara la superficie y gestiona el entorno para superar las propiedades inherentes del material.

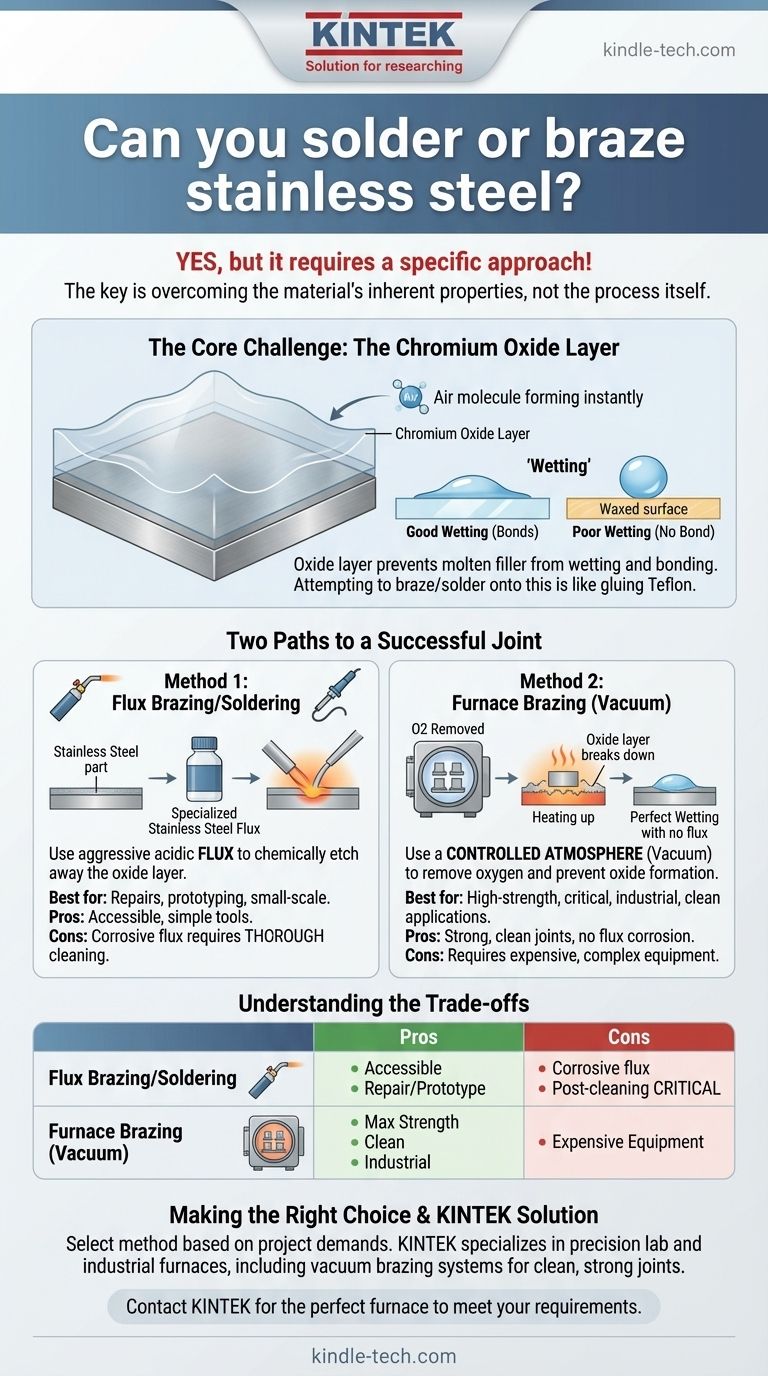

El desafío central al unir acero inoxidable es su capa protectora de óxido de cromo. Esta piel invisible y autosellante otorga al metal su resistencia a la corrosión, pero también actúa como una barrera que impide que la soldadura o el material de aporte de soldadura fuerte se adhieran al metal base. Una unión exitosa solo es posible si esta capa de óxido se elimina químicamente o se evita que se forme durante el proceso de calentamiento.

El Desafío Central: La Capa de Óxido de Cromo

La característica definitoria del acero inoxidable es su resistencia al óxido y la corrosión. Esta propiedad proviene de una capa delgada, transparente e increíblemente tenaz de óxido de cromo que se forma instantáneamente en su superficie cuando se expone al aire.

¿Qué es el 'Mojado'?

Para una unión fuerte de soldadura fuerte o soldadura, el metal de aporte fundido debe "mojar" las superficies de las piezas que se unen. Mojar es la capacidad de un líquido para fluir sobre y adherirse a una superficie sólida, similar a cómo el agua se extiende sobre vidrio limpio en lugar de formar gotas sobre un coche encerado.

Por Qué la Capa de Óxido Impide el Mojado

Esta capa de óxido pasiva no es metálica y actúa como una barrera. El metal de aporte fundido no puede mojar ni unirse al óxido; solo puede unirse al acero inoxidable puro que se encuentra debajo. Intentar soldar fuerte o soldar sobre esta capa es como intentar pegar dos piezas de teflón: el adhesivo simplemente no se pegará.

Dos Caminos Hacia una Unión Exitosa

Para lograr una unión fuerte, debe vencer la capa de óxido de cromo. Hay dos estrategias principales para esto: usar un fundente químico activo o controlar la atmósfera misma.

Método 1: Eliminación Química con Fundente

Para la soldadura y la soldadura fuerte con soplete, la solución es usar un fundente. Sin embargo, los fundentes estándar utilizados para el cobre o el acero dulce no son lo suficientemente agresivos.

Debe usar un fundente especializado diseñado para acero inoxidable. Este es típicamente un compuesto más activo y ácido que graba químicamente la capa de óxido a medida que la pieza se calienta, exponiendo el metal puro debajo para que el material de aporte lo moje.

Método 2: Control Atmosférico con Soldadura Fuerte en Horno

Para las uniones más limpias y de mayor resistencia, los procesos industriales utilizan una atmósfera controlada. El más común de estos es la soldadura fuerte al vacío.

Al calentar las piezas en un horno de alto vacío, se elimina prácticamente todo el oxígeno del ambiente. Esto no solo evita que la capa de óxido se reforme a medida que el acero se calienta, sino que también puede hacer que la capa de óxido existente se descomponga, permitiendo un mojado perfecto sin necesidad de fundente.

Comprensión de las Compensaciones

Elegir el método correcto depende totalmente de su aplicación, la resistencia de unión requerida y el equipo disponible. Ningún método es universalmente superior; sirven para diferentes necesidades.

Soldadura Fuerte/Soldadura con Fundente: Ventajas y Desventajas

Este es el método más accesible, adecuado para reparaciones, prototipos y trabajos a pequeña escala. Se puede hacer con un soplete simple.

El principal inconveniente es la naturaleza corrosiva del fundente. Después de unir, es absolutamente fundamental limpiar a fondo todo el fundente residual de la unión. Si se deja, atacará el acero inoxidable y provocará corrosión severa y posible fallo de la unión.

Soldadura Fuerte en Horno (Vacío): Ventajas y Desventajas

Este método produce uniones excepcionalmente fuertes, limpias y estéticamente perfectas sin riesgo de corrosión por fundente. Es el método preferido para aplicaciones críticas en las industrias aeroespacial, médica y de alto rendimiento.

La limitación obvia es el equipo. Los hornos de vacío son máquinas industriales complejas y costosas, lo que sitúa este método fuera del alcance de la mayoría de los aficionados o talleres pequeños.

Tomar la Decisión Correcta para su Objetivo

Seleccione su método de unión en función de las demandas de su proyecto.

- Si su enfoque principal es una reparación a pequeña escala o una aplicación no estructural: Utilice un soplete con un fundente especializado para acero inoxidable para soldar o soldar fuerte, y priorice una limpieza meticulosa posterior a la soldadura fuerte.

- Si su enfoque principal es la máxima resistencia, limpieza y repetibilidad para un producto comercial: La soldadura fuerte en horno, particularmente la soldadura fuerte al vacío, es el proceso industrial definitivo y superior.

En última instancia, unir con éxito el acero inoxidable es una cuestión de respetar su química única y elegir la herramienta adecuada para gestionar su capa protectora de óxido.

Tabla de Resumen:

| Método | Requisito Clave | Mejor Para |

|---|---|---|

| Soldadura Fuerte/Soldadura con Fundente | Fundente especializado para acero inoxidable y limpieza exhaustiva | Reparaciones, prototipos, trabajos a pequeña escala, no estructurales |

| Soldadura Fuerte en Horno (Vacío) | Atmósfera controlada y libre de oxígeno (horno de vacío) | Aplicaciones industriales críticas, de alta resistencia y limpias |

¿Necesita una solución de soldadura fuerte fiable para sus componentes de acero inoxidable? El equipo adecuado es fundamental para el éxito. KINTEK se especializa en hornos de laboratorio industriales y de precisión, incluidos sistemas de soldadura fuerte al vacío que ofrecen uniones limpias, fuertes y libres de fundente. Nuestros expertos pueden ayudarle a seleccionar el horno perfecto para satisfacer los requisitos de resistencia y limpieza de su proyecto. Contacte a nuestro equipo hoy mismo para discutir su aplicación y descubrir cómo KINTEK puede mejorar su proceso de unión.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura