Sí, en la gran mayoría de los casos, el recocido verdadero requiere enfriamiento en el horno. La característica que define el proceso de recocido no es solo el calentamiento de un material, sino la velocidad extremadamente lenta y controlada a la que se enfría. Utilizar el propio horno es el método más común y eficaz para lograr este control preciso.

El principio fundamental del recocido es aliviar las tensiones internas y maximizar la suavidad al permitir que la estructura atómica del material se realinee en su estado más estable y de menor energía. Esta realineación solo puede ocurrir con una velocidad de enfriamiento muy lenta y controlada, lo que se logra mejor dentro del entorno aislado de un horno.

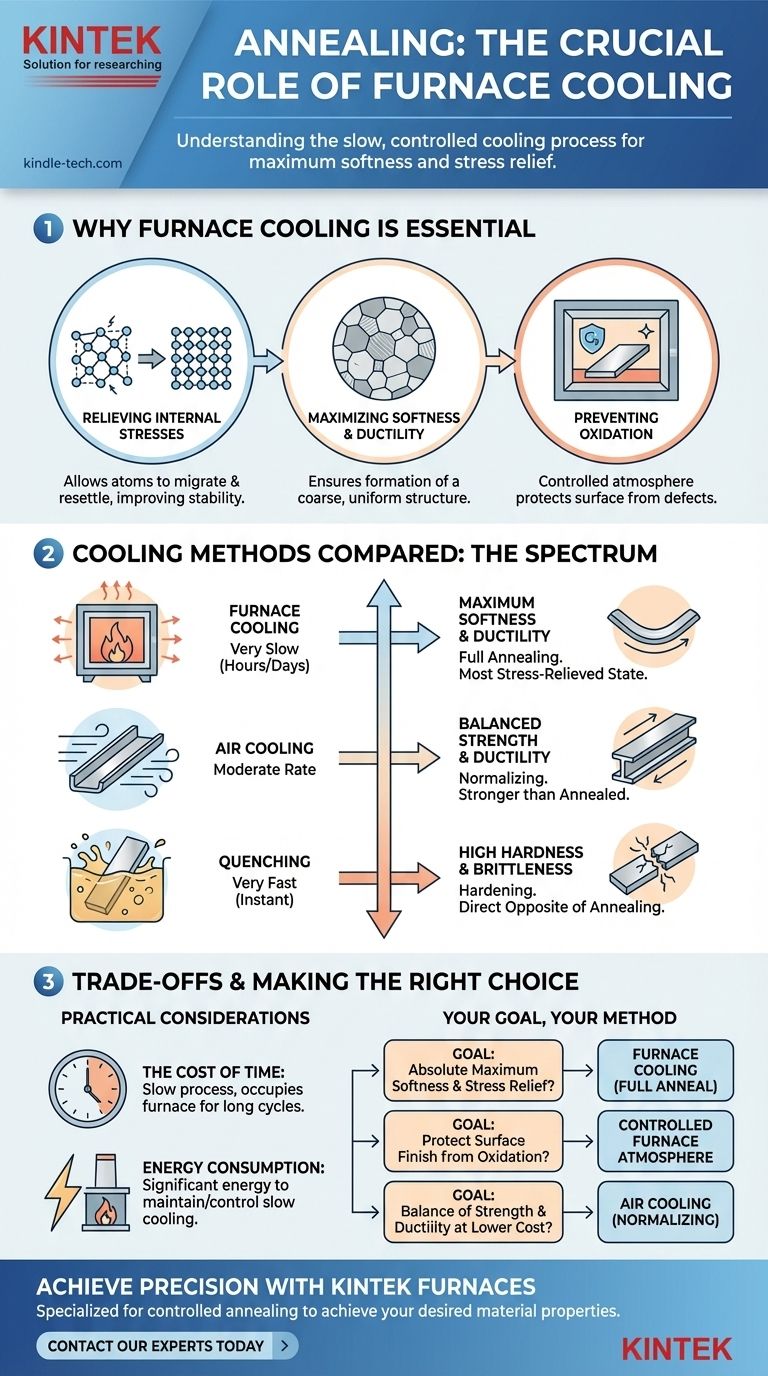

El propósito del enfriamiento controlado

La fase de enfriamiento es donde se fijan las propiedades finales del material recocido. Un enfriamiento lento y controlado no es negociable para lograr los objetivos principales de un recocido completo.

Alivio de las tensiones internas

A medida que un material se trabaja, se dobla o se mecaniza, se introducen tensiones en su estructura cristalina. El enfriamiento rápido atrapa estas tensiones.

El enfriamiento en el horno permite que los átomos del material tengan tiempo suficiente para migrar y asentarse en una red uniforme y libre de tensiones, lo que mejora significativamente su estabilidad y trabajabilidad.

Maximizar la suavidad y la ductilidad

El objetivo final del recocido es hacer que un material sea lo más blando y dúctil posible. Esto es un resultado directo de la microestructura formada durante el enfriamiento.

Un enfriamiento lento asegura la formación de una microestructura uniforme y de grano grueso (como perlita y ferrita en el acero). Los métodos de enfriamiento más rápidos, como el enfriamiento por aire (normalizado) o el enfriamiento por líquido (temple), crean estructuras más duras y frágiles.

Prevención de la oxidación y los defectos superficiales

Muchos materiales, especialmente los aceros inoxidables y los metales no ferrosos, son muy reactivos al oxígeno a altas temperaturas.

Mantener el material dentro de un horno con una atmósfera protectora y controlada durante la vulnerable fase de enfriamiento es fundamental. Esto previene la oxidación, la formación de cascarilla y la descarburación, asegurando un acabado superficial limpio y consistente.

Enfriamiento en horno frente a otros métodos de enfriamiento

Comprender el recocido requiere contrastar su velocidad de enfriamiento con otros tratamientos térmicos comunes. El método de enfriamiento es la variable principal que diferencia estos procesos.

Recocido: Enfriamiento en horno

Este es el método más lento. Se apaga el horno y el material se enfría gradualmente junto con la cámara aislada del horno durante muchas horas o incluso días. Esto da como resultado el estado más blando, más dúctil y con mayor alivio de tensiones.

Normalizado: Enfriamiento al aire

Después del calentamiento, el material se retira del horno y se deja enfriar en aire quieto. Es más rápido que el enfriamiento en horno, pero más lento que el temple. Produce un material que es más fuerte y más duro que uno recocido, pero menos dúctil.

Temple: Enfriamiento por líquido

El material se enfría rápidamente sumergiéndolo en un líquido como agua, salmuera o aceite. Este enfriamiento extremadamente rápido atrapa la estructura cristalina en un estado muy duro y frágil (como la martensita en el acero). Este proceso se utiliza para el endurecimiento, lo opuesto directo al recocido.

Comprensión de las compensaciones

Si bien el enfriamiento en el horno es esencial para un recocido verdadero, conlleva consideraciones prácticas que es importante comprender.

El costo del tiempo

El principal inconveniente del enfriamiento en el horno es el tiempo que requiere. Un horno puede estar ocupado durante todo un ciclo de producción solo por la fase de enfriamiento. Esto hace que el recocido sea un proceso relativamente lento y costoso en comparación con otros tratamientos térmicos.

Consumo de energía

Mantener el control y permitir que un horno se enfríe lentamente desde una alta temperatura consume una cantidad significativa de energía, ya sea a través de pasos de enfriamiento programados o simplemente por el costo de oportunidad de tener el equipo ocupado.

Tomar la decisión correcta para su objetivo

Seleccionar el método de enfriamiento correcto depende completamente de las propiedades finales que necesite de su material.

- Si su enfoque principal es lograr la máxima suavidad, ductilidad y alivio de tensiones absolutos: Un enfriamiento lento en el horno es la única opción. Esta es la definición de un recocido completo.

- Si su enfoque principal es proteger el acabado superficial de la oxidación: El enfriamiento dentro de la atmósfera controlada del horno es esencial, especialmente para metales reactivos o de alto valor.

- Si su enfoque principal es un equilibrio entre resistencia y ductilidad a un menor costo: Debe considerar el normalizado (enfriamiento al aire), que proporciona una resistencia mejorada sin la dureza extrema del temple.

En última instancia, reconocer que el recocido se define fundamentalmente por su proceso de enfriamiento lento y controlado le permite seleccionar el tratamiento térmico preciso para el resultado deseado.

Tabla de resumen:

| Método de enfriamiento | Velocidad de enfriamiento | Propiedades resultantes | Caso de uso común |

|---|---|---|---|

| Enfriamiento en horno | Muy lento | Máxima suavidad y ductilidad | Recocido completo |

| Enfriamiento al aire | Moderado | Resistencia y ductilidad equilibradas | Normalizado |

| Temple por líquido | Muy rápido | Alta dureza y fragilidad | Endurecimiento |

¿Necesita lograr la máxima suavidad y alivio de tensiones en sus materiales?

KINTEK se especializa en hornos de laboratorio de precisión diseñados para procesos de recocido controlados. Nuestro equipo garantiza el enfriamiento lento y uniforme necesario para lograr las propiedades del material deseadas, desde metales libres de tensiones hasta aleaciones dúctiles.

¡Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para las necesidades de recocido de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Cómo garantizan los hornos de vacío y los sistemas de diafragma flexibles la calidad de la unión por difusión? Guía de expertos

- ¿Cómo ayudan los hornos de alta temperatura controlados con precisión al reciclaje de residuos electrónicos? Soluciones de recuperación de materiales localizadas

- ¿Cuál es la diferencia entre la soldadura fuerte al vacío y la unión por difusión? Elegir el proceso de unión adecuado

- ¿Qué tipo de mineral se somete a calcinación? Purificar carbonatos y minerales hidratados

- ¿Por qué es importante endurecer un acero? Para lograr una resistencia superior y una mayor resistencia al desgaste

- ¿Cuál es el punto de fusión de un horno de arco? Comprendiendo su calor extremo para la fusión de metales

- ¿Cuál es el propósito de utilizar un horno de tratamiento térmico a alta temperatura para la aleación Ti-10V-2Fe-3Al? Optimizar el rendimiento de las barras

- ¿Cuál es la ventaja de un horno de vacío sellado? Lograr una pureza de material y un control de proceso inigualables