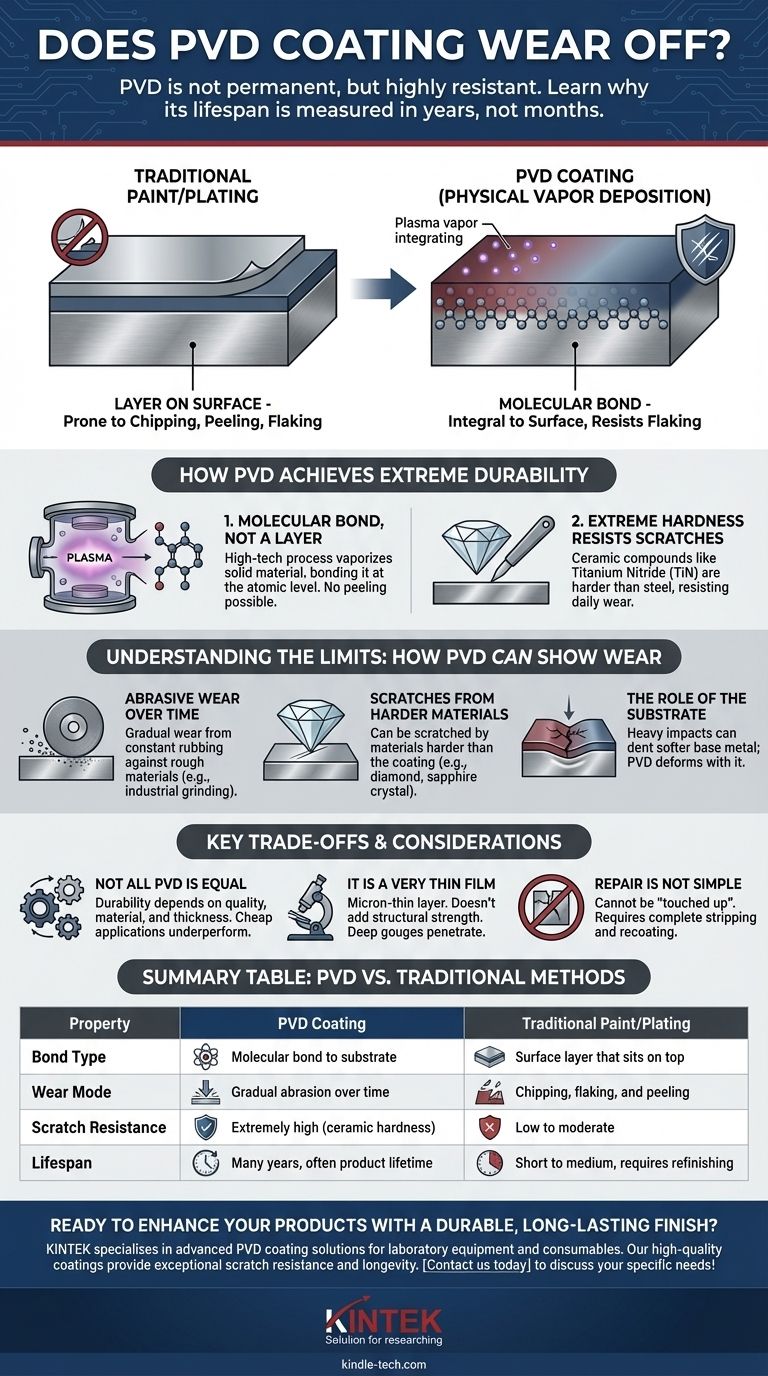

Aunque ningún recubrimiento es verdaderamente permanente, un acabado PVD de alta calidad no se desgasta en condiciones normales de la misma manera que lo hace la pintura o el chapado tradicional. El proceso de Deposición Física de Vapor (PVD) crea una unión molecular excepcionalmente dura y duradera, lo que significa que resiste arañazos y no se descascarilla, pela ni empaña. Su vida útil se mide típicamente en muchos años, a menudo durante toda la vida útil del producto.

La cuestión principal no es si el PVD se desgasta, sino cómo resiste los daños. A diferencia de la pintura o el chapado que fallan por astillamiento y descascarillado, el modo de fallo del PVD es la abrasión gradual por el contacto prolongado con materiales más duros, un proceso que requiere una cantidad significativa de fuerza y tiempo.

Cómo el PVD logra una durabilidad extrema

Para comprender la longevidad de un recubrimiento PVD, primero debe entender que es fundamentalmente diferente de los métodos de recubrimiento tradicionales.

Es un enlace molecular, no una capa de pintura

El PVD no es un recubrimiento líquido que se seca sobre una superficie. Es un proceso de deposición al vacío de alta tecnología donde un material sólido (como nitruro de titanio o circonio) se vaporiza en plasma y luego se une molecularmente a la superficie del material base, o sustrato.

Este enlace a nivel atómico es la clave. El recubrimiento se convierte en una parte integral de la superficie misma, por lo que no puede descascarillarse ni pelarse.

La dureza extrema resiste los arañazos

Los materiales utilizados para los recubrimientos PVD son compuestos cerámicos increíblemente duros, a menudo significativamente más duros que el acero sobre el que se aplican. Por ejemplo, el nitruro de titanio (TiN), un material PVD común, es conocido por su dureza excepcional.

Esta dureza es lo que proporciona una resistencia superior a los roces, raspaduras y arañazos diarios que degradarían rápidamente un acabado pintado, con recubrimiento en polvo o galvanizado tradicional.

Comprendiendo los límites: Cómo el PVD puede mostrar desgaste

Aunque excepcionalmente duradero, un recubrimiento PVD no es indestructible. Comprender sus limitaciones le da una expectativa realista de su rendimiento.

Desgaste abrasivo con el tiempo

La forma más común en que el PVD muestra desgaste es a través de una abrasión lenta y gradual. Si la superficie recubierta se frota constantemente contra un material rugoso y abrasivo (como papel de lija, hormigón o medios de molienda industriales), eventualmente se desgastará.

Sin embargo, para la mayoría de los productos de consumo como relojes, grifos o herrajes, este nivel de abrasión es muy poco probable.

Arañazos de materiales más duros

Un principio fundamental de la ciencia de los materiales es que un material más duro rayará uno más blando. Aunque los recubrimientos PVD son extremadamente duros, pueden ser rayados por materiales aún más duros, como un diamante, un cristal de zafiro o carburo de silicio (un componente de algunos papeles de lija).

Esto resulta en un arañazo fino en la superficie, no en una astilla o una escama.

El papel del sustrato

El material debajo del recubrimiento PVD importa. Si aplica un recubrimiento PVD muy duro a un metal base blando como el aluminio, un impacto fuerte puede abollar el aluminio. El recubrimiento PVD es lo suficientemente fuerte como para deformarse con la abolladura en lugar de agrietarse, pero el daño al producto subyacente seguirá siendo visible.

Compensaciones y consideraciones clave

Elegir PVD implica sopesar sus beneficios frente a algunas realidades prácticas.

No todo el PVD es igual

El término "PVD" describe un proceso, no un estándar único. La durabilidad del recubrimiento depende en gran medida de la calidad de la aplicación, el material de recubrimiento específico utilizado y su espesor. Una aplicación de PVD barata no funcionará tan bien como una de alta gama, de grado industrial.

Es una película muy delgada

Los recubrimientos PVD son notablemente delgados, a menudo medidos en micras. Aunque esta película es increíblemente dura, no añade integridad estructural a la pieza. Una muesca profunda de un objeto afilado y duro puede penetrar el recubrimiento delgado y exponer el metal base debajo.

La reparación no es sencilla

No se puede "retocar" un recubrimiento PVD dañado. Reparar un arañazo o un área desgastada requiere que todo el objeto sea despojado químicamente del recubrimiento antiguo y luego recubierto por completo, un proceso que puede ser costoso y a menudo poco práctico para los bienes de consumo.

Tomar la decisión correcta para su objetivo

El PVD es una excelente opción para la durabilidad de la superficie, pero su idoneidad depende de su aplicación y expectativas específicas.

- Si su enfoque principal es la estética y la resistencia al desgaste diario (por ejemplo, un reloj, un grifo o herrajes de alta gama): El PVD es una opción de élite que mantendrá su color y acabado originales durante muchos años, superando con creces las alternativas tradicionales.

- Si su enfoque principal es el uso industrial extremo (por ejemplo, herramientas de corte o componentes de alta fricción): El PVD extiende drásticamente la vida útil de la herramienta, pero se considera una capa de sacrificio que eventualmente se desgastará y requerirá un nuevo recubrimiento como parte de un ciclo de mantenimiento planificado.

- Si le preocupan los impactos fuertes y las muescas profundas: Recuerde que el PVD protege el acabado de la superficie, pero no evitará abolladuras o daños al material subyacente si se impacta con suficiente fuerza.

Al comprender que el PVD ofrece una resistencia excepcional al desgaste en lugar de una invulnerabilidad total, puede elegirlo con confianza por su acabado superior y duradero.

Tabla resumen:

| Propiedad | Recubrimiento PVD | Pintura/Chapado Tradicional |

|---|---|---|

| Tipo de unión | Unión molecular al sustrato | Capa superficial que se asienta encima |

| Modo de desgaste | Abrasión gradual con el tiempo | Astillamiento, descascarillado y pelado |

| Resistencia a los arañazos | Extremadamente alta (dureza cerámica) | Baja a moderada |

| Vida útil | Muchos años, a menudo la vida útil del producto | Corta a media, requiere repintado |

¿Listo para mejorar sus productos con un acabado duradero y de larga duración?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para equipos y consumibles de laboratorio. Nuestros recubrimientos de alta calidad proporcionan una resistencia excepcional a los arañazos y una longevidad, asegurando que sus herramientas y componentes de laboratorio mantengan su rendimiento y apariencia durante años.

Ya sea que necesite proteger instrumentos sensibles, mejorar la resistencia al desgaste de los consumibles o actualizar el hardware de su laboratorio, nuestra experiencia en tecnología PVD ofrece resultados superiores.

¡Contáctenos hoy para discutir cómo los recubrimientos PVD de KINTEK pueden satisfacer sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad