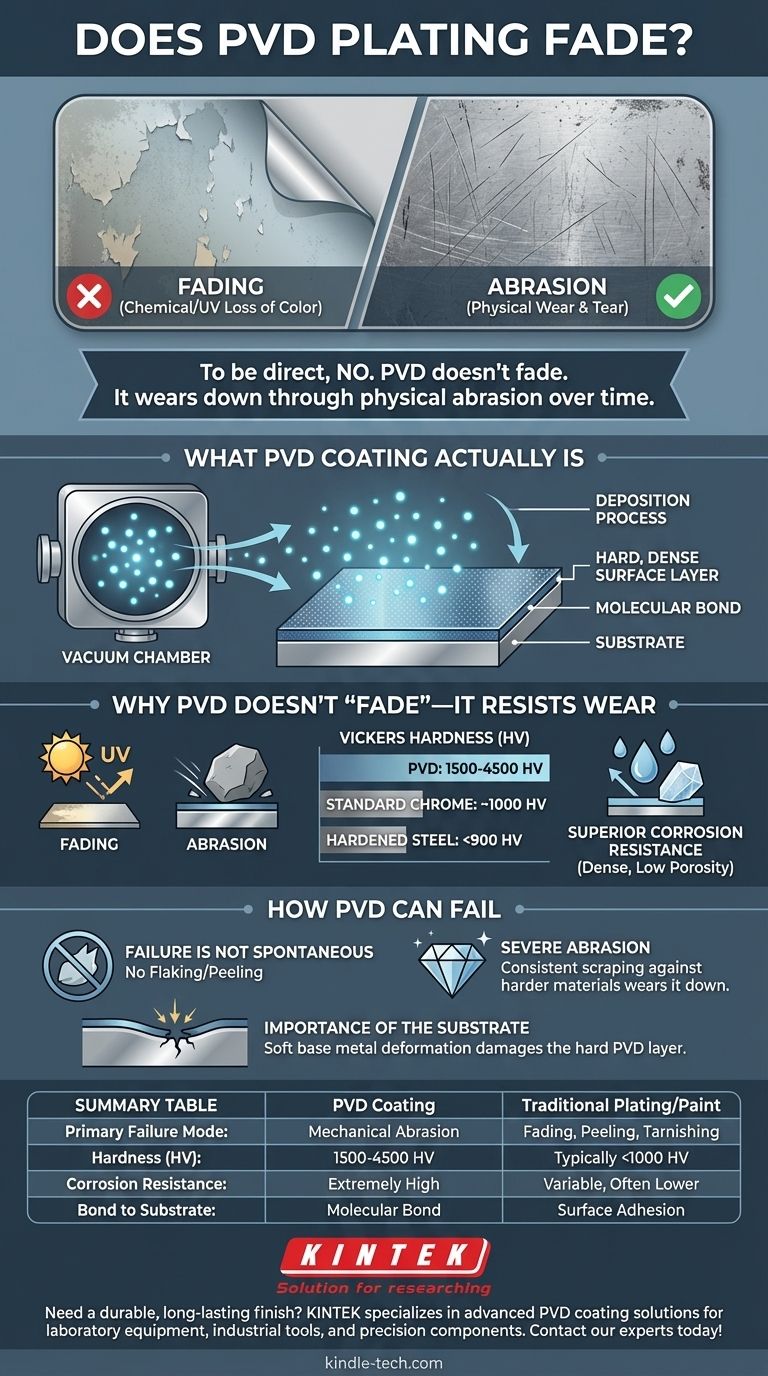

Para ser directos, el revestimiento PVD no se desvanece en el sentido tradicional de perder color por la exposición al sol o por reacción química. En lugar de desvanecerse, este recubrimiento increíblemente duradero puede, después de un período muy largo de uso intenso, desgastarse por la abrasión física. El proceso utilizado para aplicar PVD crea un enlace molecular que es excepcionalmente duro y resistente a los elementos que hacen que los revestimientos y pinturas tradicionales se degraden.

El problema central no es el desvanecimiento, sino el desgaste mecánico. Los recubrimientos de Deposición Física de Vapor (PVD) se encuentran entre los acabados más duraderos disponibles, y su fallo es una cuestión de abrasión física extrema, no una pérdida gradual de color.

Qué es realmente el recubrimiento PVD

Para comprender su durabilidad, primero debe comprender el proceso. El PVD es fundamentalmente diferente de la pintura o la galvanoplastia tradicional.

El Proceso de Deposición

Un artículo se coloca en una cámara de vacío donde un material sólido, a menudo un metal duradero como el titanio o el zirconio, se vaporiza en un plasma de átomos o iones. Estas partículas se depositan luego sobre el artículo, formando una capa superficial delgada, densa y excepcionalmente dura.

El Resultado: Un Enlace Molecular

Este proceso no solo deposita un recubrimiento sobre la superficie; une la nueva capa al sustrato a nivel molecular. Piense en ello menos como una capa de pintura y más como una nueva piel unida atómicamente que está integrada con el material original.

Por qué el PVD no se 'desvanece', sino que resiste el desgaste

El término "desvanecimiento" a menudo es un nombre inapropiado cuando se habla de PVD. El mecanismo de fallo es completamente diferente de lo que podría esperar con otros acabados.

Comprender el Desvanecimiento frente a la Abrasión

El desvanecimiento generalmente implica un cambio químico que altera el color, a menudo causado por la luz UV o la oxidación. Los recubrimientos PVD son altamente resistentes a esto. En cambio, la única amenaza significativa para un recubrimiento PVD es la abrasión: el rayado físico o el desgaste del material en sí.

Dureza Extrema como Defensa

Los recubrimientos PVD tienen una dureza Vickers entre 1500 y 4500 HV. Como contexto, el cromado estándar es de alrededor de 1000 HV, y los aceros para herramientas endurecidos a menudo están por debajo de 900 HV. Esta dureza excepcional hace que la superficie sea increíblemente difícil de rayar.

Resistencia Superior a la Corrosión

El proceso PVD crea un recubrimiento extremadamente denso con baja porosidad. Esta densidad mejora significativamente su resistencia al sudor, la sal y otros factores ambientales que corroerían o deslustrarían rápidamente los acabados inferiores.

Comprender las Compensaciones: Cómo puede fallar el PVD

Si bien el PVD es una tecnología superior, ningún recubrimiento es indestructible. Comprender sus límites es clave para gestionar las expectativas.

El Fallo No Es Espontáneo

Un recubrimiento PVD no se descascarillará, pelará ni caerá por sí solo. Su fuerte unión al sustrato evita este tipo de fallo, que es común en métodos de revestimiento más baratos. Si ve que un recubrimiento PVD falla, casi con certeza se debe a una fuerza externa.

El Verdadero Culpable: Abrasión Severa

El recubrimiento puede verse comprometido si se raspa constantemente contra un material más duro que él. Si bien es resistente a los golpes y rasguños diarios, molerlo contra roca, diamante u otras superficies muy duras y afiladas finalmente lo desgastará, a menudo comenzando en los bordes más afilados de un artículo.

La Importancia del Sustrato

El recubrimiento PVD tiene solo unos pocos micrones de espesor. Si el metal base subyacente es muy blando y se deforma por un impacto, la capa dura de PVD en la parte superior también puede dañarse. Un acabado PVD de calidad depende de un material base fuerte y estable.

Tomar la Decisión Correcta para su Objetivo

Su satisfacción con un producto recubierto con PVD depende enteramente de su uso previsto y sus expectativas sobre su vida útil.

- Si su enfoque principal es la durabilidad para el uso diario (por ejemplo, relojes, joyería): El PVD es una opción sobresaliente que superará drásticamente al chapado en oro tradicional u otros acabados, luciendo como nuevo durante años.

- Si su enfoque principal es el atractivo estético en un artículo de bajo contacto: Un acabado PVD probablemente durará indefinidamente, ya que nunca se enfrentará al tipo de abrasión necesaria para desgastarlo.

- Si su enfoque principal es el uso industrial extremo (por ejemplo, herramientas, cuchillas): El PVD es el estándar de la industria para extender la vida útil de los componentes, pero debe verse como una capa de sacrificio de alto rendimiento que eventualmente se desgastará bajo un uso constante y pesado.

En última instancia, la vida útil de un recubrimiento PVD es una función directa de su notable resistencia al desgaste físico, no de un declive gradual del color.

Tabla Resumen:

| Propiedad | Recubrimiento PVD | Chapado/Pintura Tradicional |

|---|---|---|

| Modo de Fallo Principal | Abrasión Mecánica | Desvanecimiento, Descascarillado, Deslustre |

| Dureza (Vickers) | 1500 - 4500 HV | Típicamente < 1000 HV |

| Resistencia a la Corrosión | Extremadamente Alta (Densa, Baja Porosidad) | Variable, A menudo Menor |

| Unión al Sustrato | Enlace Molecular | Adhesión Superficial |

¿Necesita un acabado duradero y de larga duración para sus productos o componentes? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio, herramientas industriales y componentes de precisión. Nuestros recubrimientos proporcionan una dureza superior y resistencia a la corrosión, extendiendo la vida útil y el rendimiento de sus productos. ¡Contacte a nuestros expertos hoy para discutir cómo el PVD puede resolver sus desafíos de desgaste y durabilidad!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura