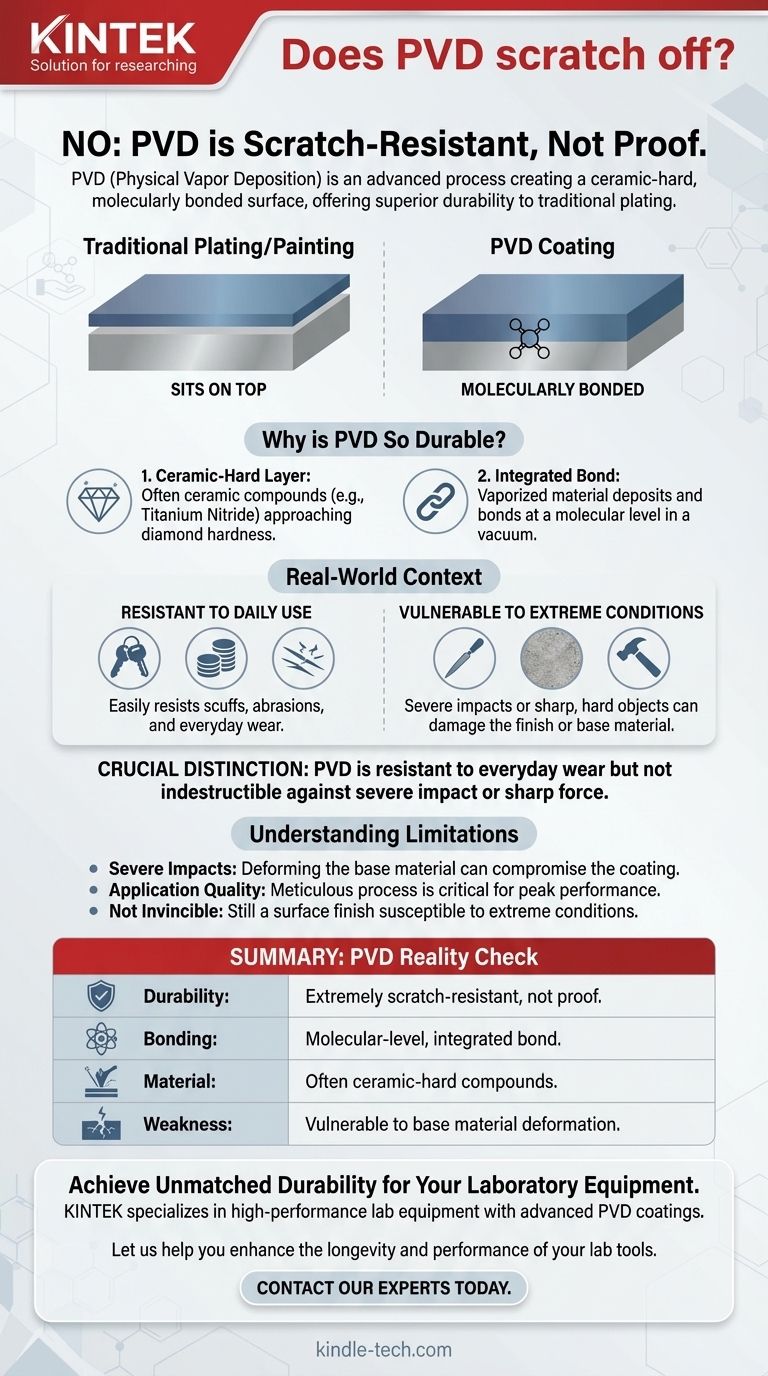

Para ser directos, la idea de que el recubrimiento PVD se raya fácilmente es una idea errónea común. PVD (Deposición Física de Vapor) es un proceso avanzado que une molecularmente una fina película de metal o cerámica a una superficie, creando un acabado excepcionalmente duro y mucho más duradero que el chapado o la pintura tradicionales.

La distinción crucial es que el PVD es resistente a los arañazos, no a prueba de arañazos. Si bien ofrece una protección superior contra el desgaste diario, ningún recubrimiento es verdaderamente indestructible contra un impacto lo suficientemente duro o afilado.

¿Qué hace que el PVD sea tan duradero?

Para entender la resistencia del PVD, hay que entender qué es. A diferencia de la pintura, no es una capa que se asienta sobre la superficie; está integrada con ella.

Es una capa unida y de dureza cerámica

El proceso PVD tiene lugar en una cámara de vacío de alta tecnología donde un material sólido se vaporiza en plasma. Este vapor se deposita luego sobre el objeto objetivo, creando una nueva capa superficial súper endurecida que se une a nivel molecular.

No es una pintura ni un chapado

Muchos de los recubrimientos PVD más populares, como el nitruro de titanio, son compuestos cerámicos. Estos materiales son increíblemente duros —en algunos casos, se acercan a la dureza de un diamante—, por lo que resisten los arañazos de forma tan eficaz.

Durabilidad en el contexto del mundo real

Si bien el PVD es, con mucho, uno de los recubrimientos más duraderos disponibles en la actualidad, su rendimiento depende de las circunstancias.

Resistencia a los arañazos vs. a prueba de arañazos

El PVD resistirá fácilmente los rasguños de las llaves, el roce contra una pared o las abrasiones generales del uso diario. Sin embargo, un objeto afilado y duro como una lima de diamante o un raspado fuerte contra hormigón rugoso aún pueden dañar el acabado.

El material base importa

El recubrimiento es solo una película delgada. Si un artículo recubierto de PVD sufre un impacto severo que abolla o deforma el metal subyacente (como el acero inoxidable), el recubrimiento PVD se verá comprometido junto con él. El recubrimiento no se despegará, pero puede astillarse o agrietarse si la base debajo falla.

Comprendiendo las compensaciones

El PVD es un acabado de primera categoría, pero es esencial tener expectativas realistas y comprender sus limitaciones.

Los impactos severos son el enemigo

La principal debilidad de cualquier recubrimiento superficial es un impacto significativo y concentrado. Si bien el PVD sobresale en la resistencia a la abrasión generalizada, una caída fuerte sobre una superficie abrasiva puede causar daños.

El proceso de aplicación es crítico

Un acabado PVD de alta calidad depende de un proceso de aplicación meticuloso. El material base debe estar perfectamente limpio y preparado para que el recubrimiento se adhiera correctamente. Una aplicación de PVD mal ejecutada no tendrá la misma durabilidad que una realizada con altos estándares.

El mito de la invencibilidad

Debido a su dureza, el PVD a menudo se comercializa como indestructible. Es la mejor solución de su clase en cuanto a durabilidad, pero es crucial recordar que sigue siendo un acabado superficial que puede dañarse en condiciones extremas.

Tomando la decisión correcta para su objetivo

El PVD ofrece una mejora significativa en la durabilidad sobre casi cualquier otra opción de acabado. Su decisión debe basarse en su caso de uso específico.

- Si su enfoque principal es la durabilidad diaria para artículos como relojes, joyas o grifos: el PVD es una excelente opción que mantendrá sus artículos como nuevos mucho más tiempo que los acabados tradicionales.

- Si su enfoque principal es el uso extremo en entornos tácticos o industriales: el PVD sigue siendo una de las mejores opciones disponibles, pero debe esperar que los impactos severos y la abrasión extrema puedan comprometer el acabado con el tiempo.

En última instancia, el recubrimiento PVD representa la cúspide del acabado superficial moderno, proporcionando un nivel de dureza y resistencia a los arañazos insuperable.

Tabla resumen:

| Aspecto | Realidad del recubrimiento PVD |

|---|---|

| Durabilidad | Extremadamente resistente a los arañazos, no a prueba de arañazos. |

| Unión | Unión a nivel molecular, no una capa superficial. |

| Material | A menudo un compuesto de dureza cerámica como el nitruro de titanio. |

| Debilidad | Puede dañarse por impactos severos que deformen el material base. |

Logre una durabilidad inigualable para su equipo de laboratorio

Los recubrimientos PVD son el estándar de oro para proteger las superficies del desgaste diario. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento, asegurando que sus instrumentos estén protegidos con los recubrimientos más avanzados disponibles.

Permítanos ayudarle a mejorar la longevidad y el rendimiento de sus herramientas de laboratorio.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones con recubrimiento PVD pueden beneficiar sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión