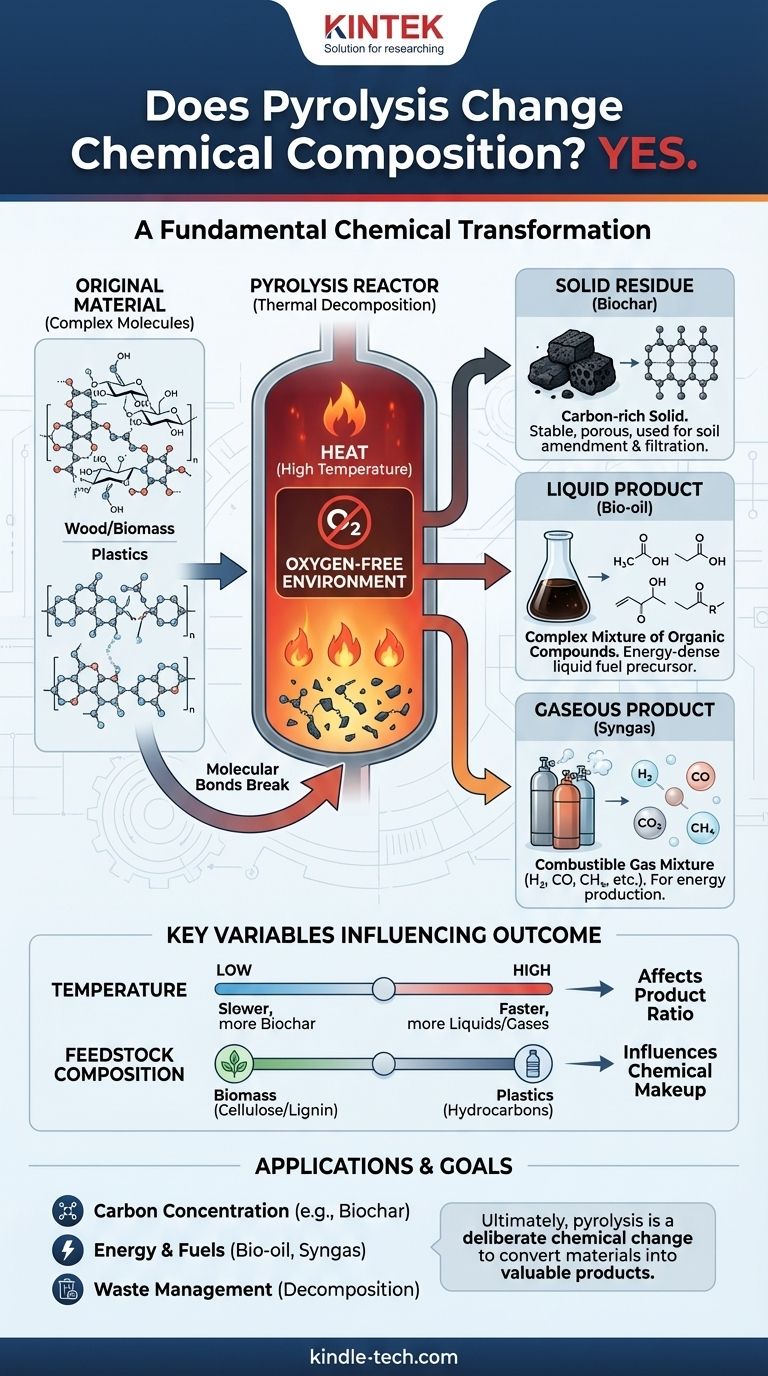

En resumen, sí. La pirólisis se define por su capacidad para cambiar fundamentalmente la composición química de una sustancia. Es un proceso de descomposición térmica, que utiliza altas temperaturas en un ambiente sin oxígeno para descomponer moléculas grandes y complejas en una mezcla de productos más pequeños y químicamente distintos. El material original deja de existir, habiendo sido transformado en nuevas sustancias con propiedades totalmente diferentes.

El principio fundamental a entender es que la pirólisis no es un cambio físico, como derretir o hervir. Es una reacción química que fractura la estructura molecular de un material, creando nuevos productos gaseosos, líquidos y sólidos que no estaban presentes al principio.

¿Qué es la pirólisis a nivel molecular?

Para comprender cómo funciona la pirólisis, debemos observar lo que les sucede a las moléculas mismas. El proceso es impulsado por el calor y controlado por el entorno.

Descomposición térmica explicada

Todos los materiales orgánicos, desde la madera hasta el plástico, están compuestos de moléculas grandes y complejas unidas por enlaces químicos. El calor es una forma de energía. Cuando se aplica durante la pirólisis, esta energía hace que las moléculas vibren tan intensamente que sus enlaces químicos se rompen.

Este proceso no es aleatorio. Los enlaces más débiles tienden a romperse primero, lo que conduce a una cascada de reacciones que deconstruyen el material original en una variedad de moléculas más pequeñas y estables.

El papel fundamental de un entorno sin oxígeno

La característica definitoria de la pirólisis es la ausencia de oxígeno. Esto es lo que la separa de la combustión o quema.

Sin oxígeno, el material no puede quemarse. En lugar de reaccionar con el oxígeno para producir fuego, dióxido de carbono y agua, las moléculas simplemente se descomponen bajo el estrés térmico. Esta descomposición controlada es lo que permite la creación de productos útiles en lugar de solo cenizas y humo.

Los nuevos productos químicos de la pirólisis

El resultado de esta transformación química no es una sola sustancia, sino una mezcla de tres corrientes de productos distintas, cada una con su propia composición química única.

El residuo sólido (Biocarbón)

Después de que los componentes volátiles han sido expulsados por el calor, queda un material sólido. Este producto, conocido como carbón, es significativamente más rico en contenido de carbono que la sustancia original.

La estructura molecular original (como la celulosa en la madera o los polímeros en el plástico) ha sido destruida y reemplazada por un nuevo armazón denso en carbono. Elementos como el hidrógeno y el oxígeno han sido eliminados en gran medida, creando un químico fundamentalmente diferente.

El producto líquido (Bioaceite)

A medida que el material original se descompone, muchos de los fragmentos moleculares más pequeños son lo suficientemente volátiles como para convertirse en vapor a altas temperaturas, pero se condensarán en un líquido al enfriarse.

Este líquido, a menudo llamado bioaceite o aceite de pirólisis, es una mezcla compleja de docenas o incluso cientos de compuestos orgánicos diferentes, incluyendo ácidos, alcoholes y cetonas. Estos son nuevos químicos formados durante el proceso de descomposición.

El producto gaseoso (Gas de síntesis)

Los fragmentos moleculares más ligeros permanecen como gas incluso después de enfriarse. Esto a menudo se denomina gas de síntesis (gas de síntesis).

Es una mezcla de moléculas de gas simples que son químicamente distintas del material original. Los componentes comunes incluyen hidrógeno (H₂), monóxido de carbono (CO), dióxido de carbono (CO₂) y metano (CH₄).

Comprensión de las variables clave

La composición química exacta de los productos finales no es fija. Depende en gran medida de las condiciones del proceso de pirólisis, lo que lo hace versátil y complejo.

La temperatura dicta el resultado

La temperatura y la velocidad de calentamiento tienen el impacto más significativo en los productos finales. La pirólisis lenta a temperaturas más bajas tiende a maximizar el rendimiento del carbón sólido. Por el contrario, la pirólisis muy rápida a temperaturas más altas descompone aún más las moléculas, favoreciendo la producción de líquidos y gases.

La composición de la materia prima importa

La composición química del material de partida, o materia prima, influye directamente en el resultado. La pirólisis de madera, rica en celulosa y lignina, producirá una proporción y composición de aceite, gas y carbón diferentes en comparación con la pirólisis de plástico de desecho, que está hecho de largos polímeros de hidrocarburos.

Cómo se aplica esto a su objetivo

Comprender la pirólisis como una transformación química es esencial para aplicarla correctamente. El objetivo nunca es preservar la sustancia original, sino convertirla en algo nuevo y más valioso.

- Si su enfoque principal es crear un material estable y rico en carbono: Está utilizando la pirólisis para eliminar los elementos volátiles y concentrar el carbono, transformando químicamente una biomasa cruda en un carbón estable para uso agrícola o industrial.

- Si su enfoque principal es la producción de energía o combustibles: Está aprovechando la pirólisis para descomponer una materia prima de bajo valor en compuestos químicos líquidos (bioaceite) y gaseosos (gas de síntesis) valiosos y densos en energía.

- Si su enfoque principal es la gestión de residuos: Está utilizando la pirólisis como un método de descomposición química para descomponer un material de desecho grande y complejo en componentes más pequeños, a menudo más manejables y valiosos.

En última instancia, reconocer que la pirólisis es un cambio químico deliberado es la clave para controlar sus resultados y aprovechar todo su potencial.

Tabla de resumen:

| Producto de pirólisis | Composición química | Características clave |

|---|---|---|

| Biocarbón (Sólido) | Sólido rico en carbono | Estable, poroso, utilizado para enmienda de suelos y filtración |

| Bioaceite (Líquido) | Mezcla compleja de compuestos orgánicos | Precursor de combustible líquido denso en energía |

| Gas de síntesis (Gas) | Hidrógeno, CO, CO₂, metano | Gas combustible para producción de energía |

¿Listo para aprovechar el poder de la pirólisis para su laboratorio o proceso industrial? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad para la investigación y aplicaciones de descomposición térmica. Ya sea que esté desarrollando nuevas formulaciones de biocarbón, optimizando la producción de bioaceite o analizando la composición del gas de síntesis, nuestros sistemas de pirólisis de precisión ofrecen resultados fiables y reproducibles. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden avanzar en sus proyectos de pirólisis y ayudarle a transformar materiales en productos valiosos.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida