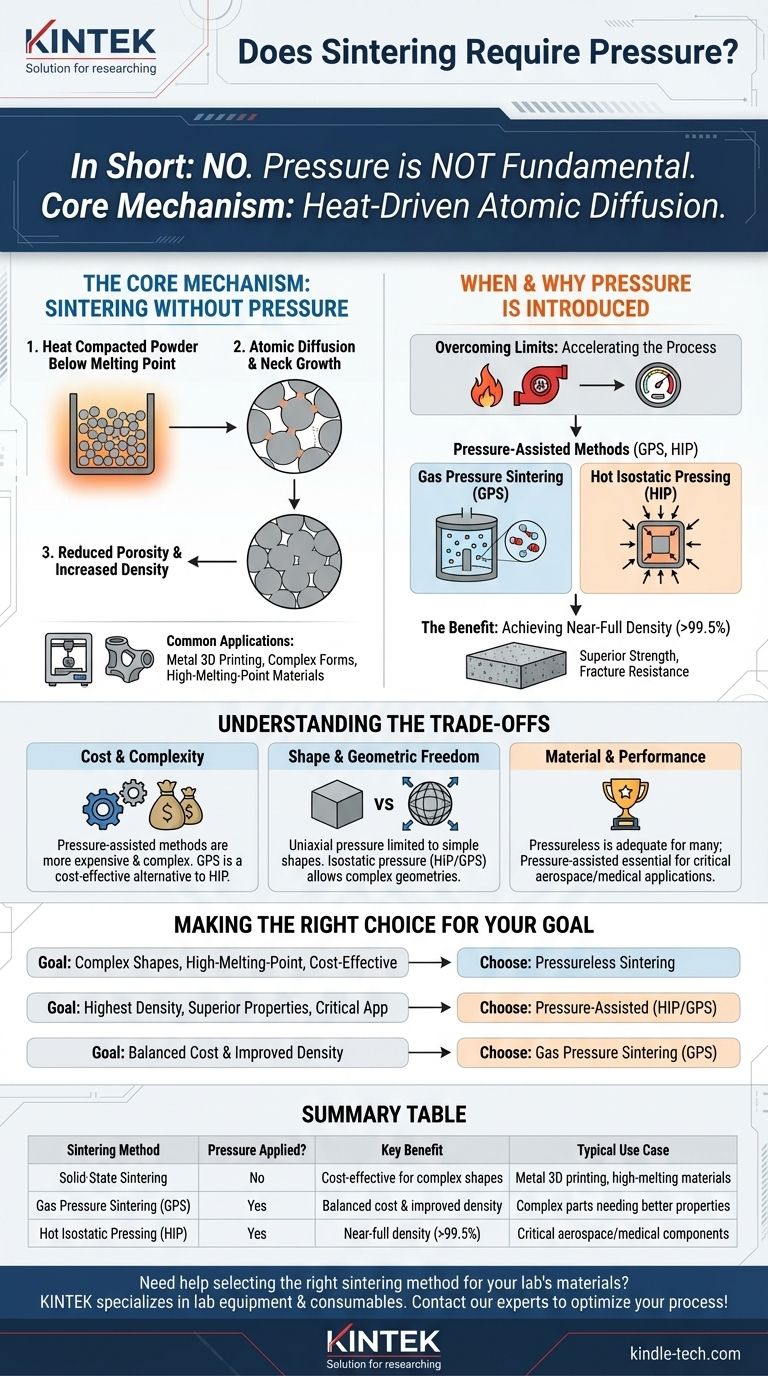

En resumen, no—la presión no es un requisito fundamental para cada proceso de sinterización. El mecanismo central de la sinterización se basa en el calor para unir partículas por debajo de su punto de fusión. Sin embargo, añadir presión es una técnica común y potente utilizada en métodos específicos para lograr una mayor densidad y propiedades superiores del material.

La sinterización es fundamentalmente un proceso térmico donde el calor impulsa la difusión atómica para fusionar partículas. Piense en el calor como el motor que hace posible la sinterización, mientras que la presión actúa como un turbocompresor—no siempre es necesaria, pero se añade para acelerar significativamente el proceso y mejorar el resultado final.

El Mecanismo Central: Sinterización Sin Presión

Difusión Atómica Impulsada por el Calor

En su nivel más básico, la sinterización funciona calentando un polvo compactado a una temperatura alta, pero que permanece por debajo del punto de fusión del material.

A esta temperatura elevada, los átomos en los puntos de contacto de las partículas individuales se vuelven altamente móviles. Comienzan a difundirse a través de los límites, formando y haciendo crecer "cuellos" sólidos entre las partículas que las fusionan en una masa única y coherente.

El Objetivo de Reducir la Porosidad

Este proceso de migración atómica llena naturalmente los huecos (o poros) que existen entre las partículas sueltas.

A medida que los cuellos crecen y las partículas se acercan, la porosidad general del objeto disminuye, y su densidad y resistencia mecánica aumentan. Este es un objetivo principal de la sinterización.

Aplicaciones Comunes

Este método sin presión, a menudo llamado sinterización en estado sólido, es ampliamente utilizado. Es común en aplicaciones como la impresión 3D de metales para crear formas personalizadas complejas y para materiales con puntos de fusión extremadamente altos donde la fusión es poco práctica.

Cuándo y Por Qué se Introduce la Presión

Superando los Límites del Calor Solo

Aunque es efectivo, depender solo del calor puede ser un proceso lento. También puede dejar porosidad residual, impidiendo que la pieza alcance su densidad teórica completa y su resistencia óptima.

Para superar estas limitaciones, se puede aplicar presión simultáneamente con el calor.

Métodos de Sinterización Asistida por Presión

Métodos como la Sinterización por Presión de Gas (GPS) y el Prensado Isostático en Caliente (HIP) utilizan presión externa para forzar físicamente las partículas a un contacto más cercano.

Esta fuerza aplicada acelera drásticamente el proceso de difusión y es mucho más efectiva para colapsar y eliminar los poros internos dentro del material.

El Beneficio: Lograr una Densidad Casi Completa

La combinación de alto calor y alta presión permite a los fabricantes crear piezas que son casi completamente densas (a menudo >99.5%). Estas piezas exhiben propiedades mecánicas significativamente mejoradas, como resistencia y tenacidad a la fractura, en comparación con sus contrapartes sinterizadas sin presión.

Comprensión de las Compensaciones

Costo y Complejidad

La principal compensación es el costo. El equipo para la sinterización asistida por presión, especialmente el Prensado Isostático en Caliente, es significativamente más caro y complejo de operar que un horno estándar utilizado para la sinterización sin presión.

Como señalan las referencias, la GPS puede ser una alternativa más rentable al proceso HIP, más exigente, para ciertas aplicaciones.

Forma y Libertad Geométrica

Algunas técnicas asistidas por presión pueden tener limitaciones. Por ejemplo, el prensado en caliente uniaxial (aplicar presión desde una dirección) está limitado a formas simples.

Sin embargo, métodos como la GPS y el HIP, que aplican presión uniformemente desde todas las direcciones (isostáticamente), prácticamente no tienen limitaciones de forma y son excelentes para geometrías complejas.

Requisitos de Material y Rendimiento

La elección siempre se reduce a los requisitos de uso final. Para muchos componentes, las propiedades logradas mediante la sinterización sin presión son perfectamente adecuadas. Para aplicaciones críticas de alto rendimiento en la industria aeroespacial o implantes médicos, la densidad superior de la sinterización asistida por presión es innegociable.

Tomando la Decisión Correcta para su Objetivo

En última instancia, la decisión de usar presión depende enteramente del resultado deseado para su pieza.

- Si su enfoque principal es crear formas complejas o trabajar con metales de alto punto de fusión sin necesidad de un rendimiento máximo: La sinterización sin presión suele ser el camino más directo y rentable.

- Si su enfoque principal es lograr la mayor densidad posible y propiedades mecánicas superiores para una aplicación crítica: Un método asistido por presión como HIP o GPS es la elección necesaria.

- Si su enfoque principal es equilibrar el costo con una densidad mejorada para piezas complejas: La Sinterización por Presión de Gas (GPS) presenta una sólida solución intermedia.

Comprender esta distinción entre la fusión impulsada por el calor y la densificación asistida por presión le permite seleccionar el camino de fabricación preciso para su material específico y sus objetivos de rendimiento.

Tabla Resumen:

| Método de Sinterización | ¿Presión Aplicada? | Beneficio Clave | Caso de Uso Típico |

|---|---|---|---|

| Sinterización en Estado Sólido | No | Rentable para formas complejas | Impresión 3D de metales, materiales de alto punto de fusión |

| Sinterización por Presión de Gas (GPS) | Sí | Costo equilibrado y densidad mejorada | Piezas complejas que necesitan mejores propiedades |

| Prensado Isostático en Caliente (HIP) | Sí | Densidad casi completa (>99.5%) | Componentes críticos aeroespaciales/médicos |

¿Necesita ayuda para seleccionar el método de sinterización adecuado para los materiales de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones que equilibran costo, complejidad y rendimiento—ya sea que requiera sinterización asistida por presión para máxima densidad u hornos estándar para formas complejas. Contacte a nuestros expertos hoy para optimizar su proceso de sinterización y alcanzar sus objetivos de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

La gente también pregunta

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuáles son las principales ventajas de la sinterización al vacío? Lograr pureza y rendimiento superiores