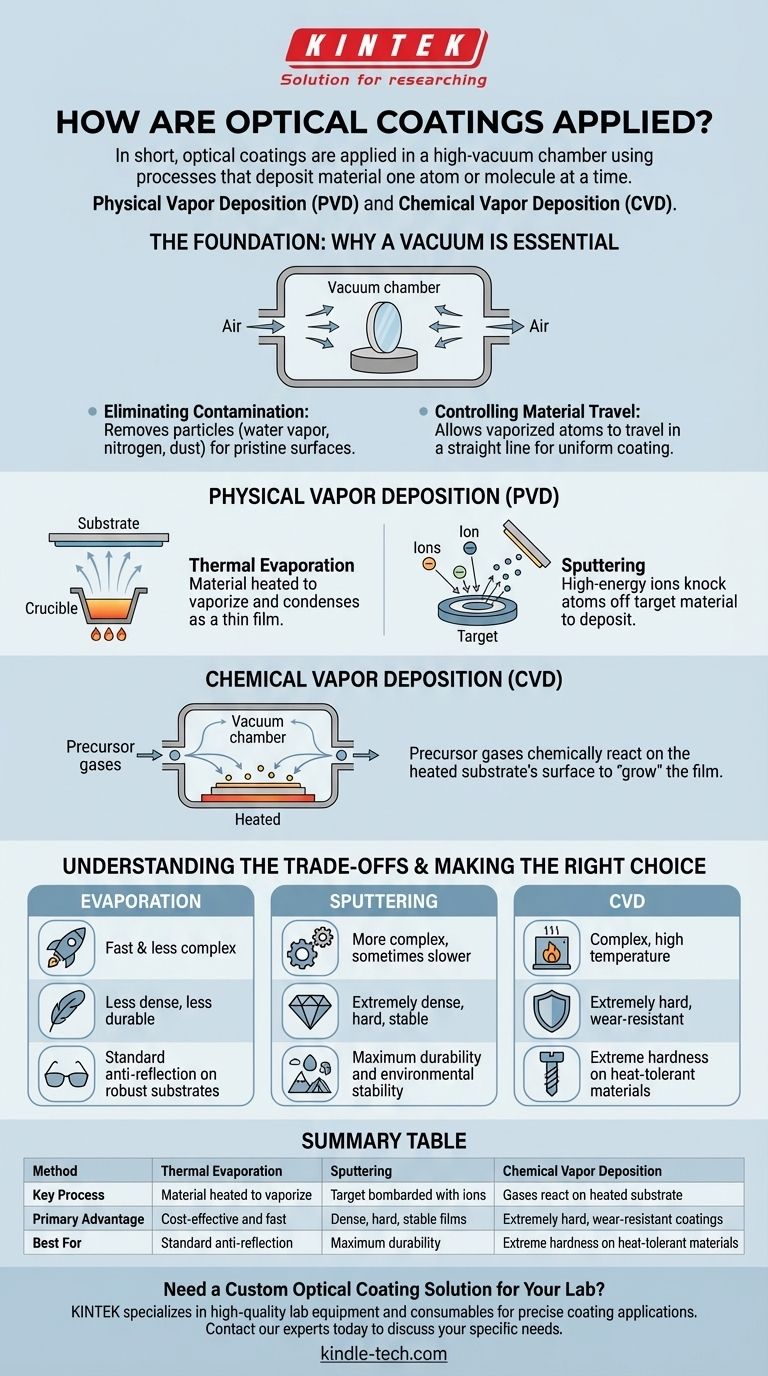

En resumen, los recubrimientos ópticos se aplican en una cámara de alto vacío utilizando procesos que depositan material átomo por átomo o molécula por molécula. Las dos familias de métodos dominantes son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Este control a nivel atómico es lo que permite la creación de capas increíblemente delgadas y precisas que manipulan la luz.

El principio central no es "pintar" una superficie, sino construir una nueva. Todos los métodos modernos de recubrimiento óptico se basan en un entorno de vacío altamente controlado para depositar películas ultrafinas de material, lo que permite un control preciso sobre la estructura, densidad y propiedades ópticas del recubrimiento.

La base: Por qué es esencial el vacío

Antes de aplicar cualquier recubrimiento, el componente óptico (el sustrato) se coloca dentro de una cámara de vacío sellada. Luego se bombea el aire para crear un ambiente con una presión extremadamente baja. Este paso es innegociable por dos razones críticas.

Eliminación de la contaminación

La atmósfera normal está llena de partículas como vapor de agua, nitrógeno y polvo. Estas partículas contaminarían el recubrimiento, creando imperfecciones que degradarían o destruirían su rendimiento óptico. Un vacío asegura un ambiente prístino.

Control del recorrido del material

En el vacío, hay muy pocas moléculas de aire con las que el material de recubrimiento pueda chocar. Esto permite que los átomos vaporizados viajen en línea recta desde su fuente directamente a la superficie óptica, asegurando un recubrimiento uniforme y predecible.

Deposición Física de Vapor (PVD): El enfoque "físico"

PVD abarca un grupo de métodos donde un material se convierte en vapor por medios puramente físicos y luego se condensa sobre el sustrato. Esta es la categoría más común para recubrimientos ópticos de precisión.

Evaporación térmica

Esta es una técnica fundamental de PVD. El material de recubrimiento, contenido en un pequeño crisol o "barco", se calienta hasta que se evapora. El vapor resultante asciende a través del vacío y se condensa en los componentes ópticos más fríos, formando una película delgada.

Pulverización catódica (Sputtering)

En la pulverización catódica, un bloque sólido del material de recubrimiento, conocido como "blanco", es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón). Esta colisión energética actúa como un chorro de arena subatómico, arrancando átomos individuales del blanco. Estos átomos eyectados luego viajan y se depositan sobre el sustrato.

Deposición Química de Vapor (CVD): El enfoque "químico"

A diferencia del PVD, la Deposición Química de Vapor implica una reacción química en la superficie de la óptica misma.

Cómo funciona el CVD

En CVD, se introducen uno o más gases precursores volátiles en la cámara. Estos gases reaccionan o se descomponen en la superficie del sustrato calentado para producir el recubrimiento sólido deseado. Este proceso esencialmente "crece" la película químicamente en lugar de simplemente depositarla físicamente.

Comprendiendo las compensaciones

La elección del método está impulsada por el rendimiento requerido, el costo y el tipo de material óptico que se está recubriendo. Cada proceso tiene ventajas y desventajas distintas.

Evaporación: Velocidad vs. Densidad

La evaporación térmica suele ser más rápida y menos compleja que otros métodos, lo que la hace rentable para muchas aplicaciones. Sin embargo, las películas resultantes a veces pueden ser menos densas y duraderas, lo que las hace más susceptibles a los cambios ambientales.

Pulverización catódica: Densidad vs. Complejidad

La pulverización catódica produce recubrimientos extremadamente densos, duros y estables. Esto los hace ideales para aplicaciones que requieren alta durabilidad. La compensación suele ser un proceso de deposición más complejo y, a veces, más lento.

CVD: Durabilidad vs. Alta temperatura

El CVD puede producir algunos de los recubrimientos más duros y resistentes al desgaste disponibles. Sin embargo, el proceso generalmente requiere temperaturas de sustrato muy altas, lo que puede dañar muchos materiales ópticos sensibles como plásticos o ciertos tipos de vidrio.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de recubrimiento correcto es fundamental para lograr el resultado deseado para su sistema óptico.

- Si su enfoque principal es el antirreflejo estándar en sustratos robustos: La evaporación térmica a menudo proporciona el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es la máxima durabilidad y estabilidad ambiental: La pulverización catódica es la opción superior por su estructura de película densa y estable.

- Si su enfoque principal es la dureza extrema en un material tolerante al calor: El CVD es el método ideal para crear superficies altamente resistentes al desgaste.

Comprender estos procesos fundamentales le permite especificar y obtener recubrimientos que satisfagan las demandas precisas de su aplicación.

Tabla resumen:

| Método | Proceso clave | Ventaja principal | Mejor para |

|---|---|---|---|

| Evaporación térmica | El material se calienta hasta vaporizarse en vacío | Rentable y rápido | Antirreflejo estándar en sustratos robustos |

| Pulverización catódica (Sputtering) | El material objetivo es bombardeado con iones para expulsar átomos | Produce películas densas, duras y estables | Máxima durabilidad y estabilidad ambiental |

| Deposición Química de Vapor | Los gases reaccionan en una superficie de sustrato calentada | Crea recubrimientos extremadamente duros y resistentes al desgaste | Dureza extrema en materiales tolerantes al calor |

¿Necesita una solución de recubrimiento óptico personalizada para su laboratorio?

Seleccionar el método de deposición correcto es fundamental para el rendimiento de su sistema óptico. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para aplicaciones de recubrimiento precisas. Nuestra experiencia garantiza que logre la durabilidad, precisión y estabilidad que su investigación exige.

Permítanos ayudarle a mejorar sus componentes ópticos. Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir la solución de recubrimiento ideal para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura