En esencia, las películas delgadas no solo se usan en los semiconductores; son los semiconductores. Toda la arquitectura de un microchip moderno, desde sus cables hasta sus interruptores, se construye depositando y grabando meticulosamente una secuencia de estas capas de material ultrafinas. Realizan todas las funciones críticas, sirviendo como capas conductoras, aislantes y semiconductoras activas para crear circuitos integrados complejos.

El principio fundamental a entender es que la fabricación de semiconductores es fundamentalmente el arte de apilar y modelar películas delgadas. Cada película es una capa distinta, a menudo de solo unos pocos átomos de espesor, con una función eléctrica o física específica (conducir corriente, bloquearla o encenderla y apagarla) que juntas forman los miles de millones de transistores que alimentan nuestros dispositivos.

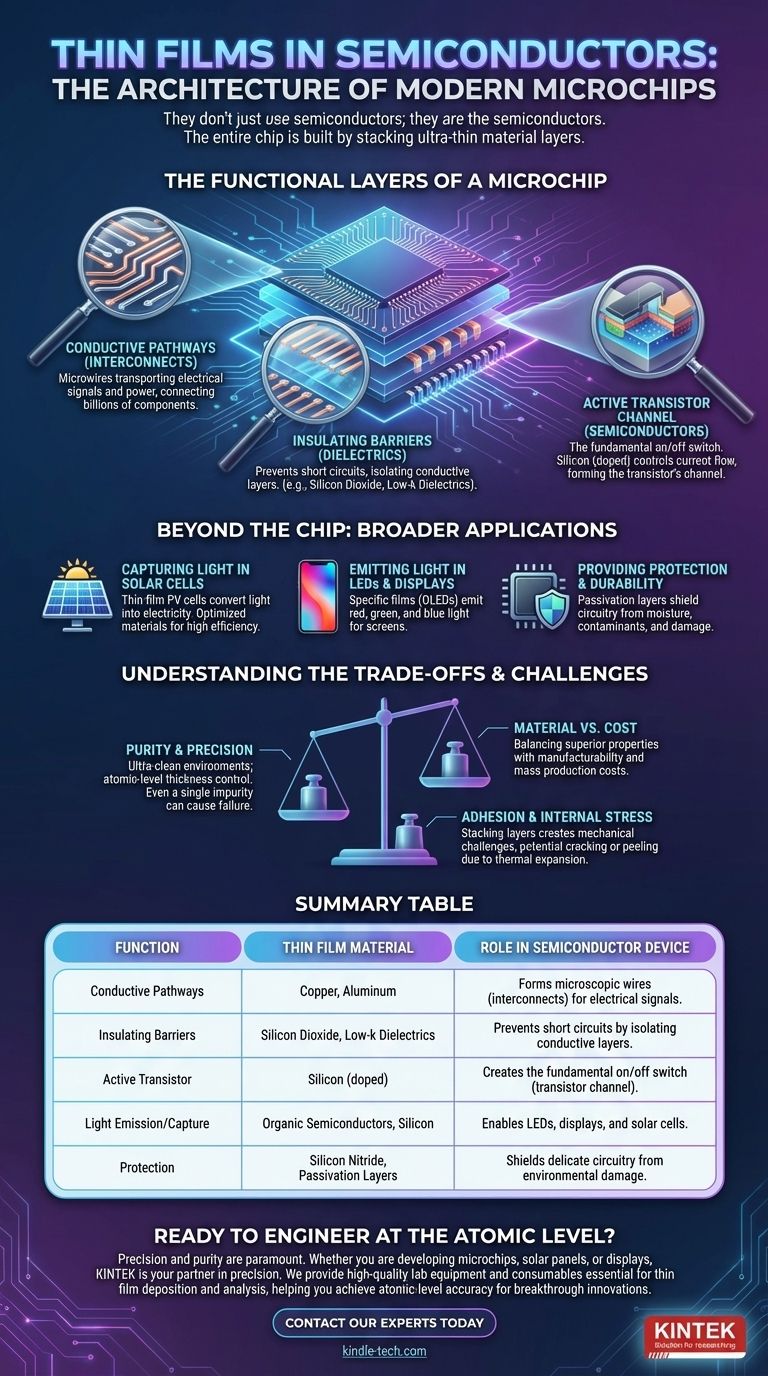

Las capas funcionales de un microchip

Para entender cómo funcionan las películas delgadas en los semiconductores, es mejor pensarlas por el papel distinto que desempeña cada capa. Un procesador moderno es una ciudad tridimensional de circuitos construida capa por capa.

Como vías conductoras (interconexiones)

Los transistores de un chip deben estar conectados entre sí. Esto se logra depositando una película delgada de un metal conductor, típicamente cobre o aluminio.

Estas películas metálicas actúan como los "cables" y "autopistas" microscópicos que transportan señales eléctricas y energía a través del circuito integrado, conectando miles de millones de componentes individuales.

Como barreras aislantes (dieléctricos)

Para evitar que la inmensa red de vías conductoras sufra cortocircuitos, deben estar aisladas eléctricamente entre sí. Esta es la función de las películas delgadas dieléctricas.

Materiales como el dióxido de silicio o dieléctricos "de baja k" más avanzados se depositan entre las capas conductoras. Actúan como aislantes, asegurando que las señales eléctricas permanezcan en sus rutas designadas.

Como el canal activo del transistor (semiconductores)

Este es el corazón del dispositivo. La parte activa y conmutadora de un transistor está hecha de una película delgada de material semiconductor, más comúnmente silicio.

Al introducir impurezas en la película de silicio en un proceso llamado dopaje, los ingenieros crean regiones que forman la puerta, la fuente y el drenaje del transistor. La aplicación de un voltaje a la película delgada de la puerta controla el flujo de corriente a través del canal, creando el interruptor fundamental de encendido/apagado de la lógica digital.

Más allá del chip: Aplicaciones más amplias de los semiconductores

Los mismos principios de usar películas delgadas para controlar electrones y luz se extienden a muchos otros dispositivos semiconductores más allá de los microprocesadores.

Captura de luz en células solares

Las células fotovoltaicas de película delgada son un excelente ejemplo. Se depositan capas de materiales semiconductores sobre un sustrato como vidrio o plástico.

Cuando la luz incide en estas películas, excita los electrones, generando una corriente eléctrica. La elección del material y el espesor de las películas se optimizan para capturar la máxima cantidad de energía luminosa.

Emisión de luz en LED y pantallas

En los diodos orgánicos emisores de luz (OLED) y otras pantallas modernas, se eligen películas delgadas específicas por su capacidad de emitir luz cuando la electricidad pasa a través de ellas.

Al apilar diferentes películas orgánicas o semiconductoras, los fabricantes pueden producir la luz roja, verde y azul necesaria para crear imágenes vibrantes y a todo color en las pantallas de nuestros teléfonos y televisores.

Proporcionando protección y durabilidad

Finalmente, el dispositivo semiconductor terminado a menudo se recubre con una película delgada protectora. Esta capa final, conocida como capa de pasivación, protege los delicados circuitos internos de la humedad, los contaminantes y el daño físico, asegurando la fiabilidad y la longevidad.

Comprendiendo las compensaciones y los desafíos

La precisión requerida en la deposición de películas delgadas es asombrosa, y cada elección implica importantes compensaciones de ingeniería.

El desafío de la pureza y la precisión

El proceso de deposición, ya sea físico (PVD) o químico (CVD), debe ejecutarse en un entorno ultralimpio. Una sola partícula de polvo microscópica o una impureza atómica en una película puede inutilizar un chip de mil millones de dólares.

El espesor de cada capa debe controlarse con una precisión a nivel atómico para garantizar que el dispositivo funcione según lo diseñado.

Propiedades del material vs. Costo

La elección del material para cada película es un equilibrio constante. Un metal exótico podría ofrecer una conductividad superior, pero su costo o dificultad de deposición podría hacerlo poco práctico para la producción en masa.

Los ingenieros deben sopesar constantemente los beneficios de rendimiento de un material frente a su capacidad de fabricación y costo, especialmente para la electrónica de consumo o dispositivos de gran superficie como los paneles solares.

Adhesión y tensión interna

Apilar docenas o incluso cientos de capas de diferentes materiales crea inmensos desafíos mecánicos. Cada película debe adherirse perfectamente a la que está debajo.

Además, las diferencias en cómo los materiales se expanden y contraen con el calor pueden crear tensión interna, lo que podría hacer que las capas se agrieten o se despeguen, lo que llevaría a la falla del dispositivo.

Cómo aplicar esto a su objetivo

Su enfoque dicta qué aspecto de la tecnología de película delgada es más crítico.

- Si su enfoque principal es el rendimiento computacional (CPU, GPU): La clave es usar películas de silicio ultrapuras y materiales dieléctricos avanzados de baja k para empaquetar más transistores en un espacio más pequeño y hacerlos funcionar más rápido.

- Si su enfoque principal es la generación de energía (paneles solares): La prioridad es desarrollar materiales de película delgada con alta eficiencia fotovoltaica que puedan depositarse de forma económica en áreas muy grandes.

- Si su enfoque principal es la tecnología de pantallas (OLED): El objetivo es diseñar nuevas películas delgadas orgánicas que produzcan luz brillante y eficiente y que puedan aplicarse a sustratos flexibles.

- Si su enfoque principal es la fiabilidad y durabilidad del dispositivo: Se concentrará en las propiedades de las capas de pasivación y los recubrimientos protectores que resisten la corrosión, el desgaste y el estrés ambiental.

En última instancia, dominar la tecnología de película delgada es dominar la capacidad de diseñar materia a escala atómica, una habilidad que sustenta todo el mundo digital.

Tabla resumen:

| Función | Material de película delgada | Función en el dispositivo semiconductor |

|---|---|---|

| Vías conductoras | Cobre, Aluminio | Forma cables microscópicos (interconexiones) para señales eléctricas. |

| Barreras aislantes | Dióxido de silicio, Dieléctricos de baja k | Evita cortocircuitos al aislar las capas conductoras. |

| Transistor activo | Silicio (dopado) | Crea el interruptor fundamental de encendido/apagado (canal del transistor). |

| Emisión/Captura de luz | Semiconductores orgánicos, Silicio | Permite LED, pantallas y células solares. |

| Protección | Nitruro de silicio, Capas de pasivación | Protege los delicados circuitos de daños ambientales. |

¿Listo para diseñar a nivel atómico?

La precisión y pureza de sus películas delgadas son primordiales para el rendimiento de su dispositivo. Ya sea que esté desarrollando microchips avanzados, paneles solares de alta eficiencia o pantallas de próxima generación, KINTEK es su socio en precisión.

Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad esenciales para la investigación, el desarrollo y el control de calidad en la deposición y el análisis de películas delgadas. Nuestras soluciones le ayudan a lograr la precisión a nivel atómico requerida para innovaciones revolucionarias.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar su proyecto específico de semiconductores o materiales avanzados. Construyamos el futuro, juntos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura