Si bien los materiales de referencia proporcionados no contienen un valor monetario específico para el tamaño del mercado de recubrimientos PVD, detallan ampliamente la tecnología subyacente y sus beneficios. Esta información explica claramente *por qué* el mercado es significativo al describir la capacidad del proceso para crear recubrimientos altamente duraderos y de alto rendimiento que son críticos para la fabricación y la ingeniería modernas.

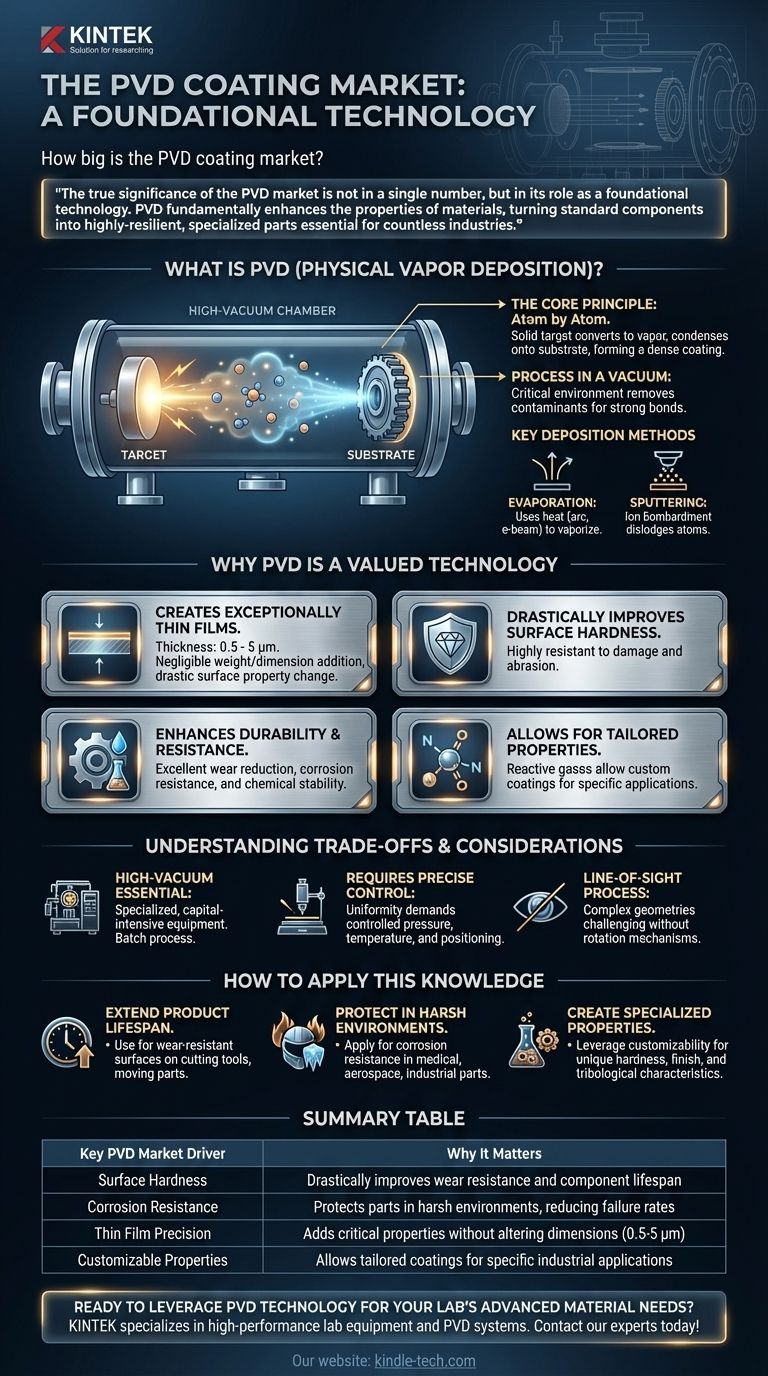

El verdadero significado del mercado de PVD no reside en un número único, sino en su papel como tecnología fundamental. El PVD mejora fundamentalmente las propiedades de los materiales, convirtiendo componentes estándar en piezas especializadas y altamente resistentes esenciales para innumerables industrias.

¿Qué es la deposición física de vapor (PVD)?

La deposición física de vapor (PVD) es una familia de procesos utilizados para aplicar un recubrimiento extremadamente delgado pero duradero a una superficie, conocido como sustrato. Todo el proceso se lleva a cabo dentro de una cámara de alto vacío.

El principio central: átomo por átomo

En esencia, el PVD es una técnica para depositar una película delgada, un átomo o molécula a la vez.

Una fuente de material sólido, llamada objetivo, se convierte en vapor. Este vapor luego viaja a través del vacío y se condensa sobre el sustrato, formando un recubrimiento fuerte, denso y uniforme.

El proceso en el vacío

El componente a recubrir se coloca dentro de una cámara de vacío. Este vacío es fundamental, ya que elimina otras partículas que podrían interferir con el proceso de recubrimiento.

Luego, el metal objetivo se vaporiza. Estos átomos vaporizados viajan a muy alta velocidad y se incrustan en la superficie del componente, creando un enlace muy fuerte.

Métodos clave de deposición

Los procesos de PVD más comunes son la evaporación y el pulverizado catódico (sputtering).

La evaporación utiliza fuentes de calor, como un arco catódico o un haz de electrones, para vaporizar el material objetivo. El pulverizado catódico implica bombardear el objetivo con iones energéticos, lo que desplaza los átomos que luego se depositan en el sustrato.

Por qué el PVD es una tecnología valiosa

El PVD no es solo un acabado cosmético; proporciona mejoras funcionales significativas al material subyacente, lo que impulsa su valor y adopción en todas las industrias.

Crea películas excepcionalmente delgadas

Los recubrimientos PVD son notablemente delgados, típicamente entre 0.5 y 5 micrómetros (μm). Esto añade un peso o dimensión insignificante a un componente mientras altera drásticamente sus propiedades superficiales.

Mejora drásticamente la dureza superficial

Uno de los principales beneficios del PVD es una mejora significativa en la dureza superficial. Esto hace que las piezas recubiertas sean mucho más resistentes al daño y la abrasión.

Mejora la durabilidad y la resistencia

Los recubrimientos PVD proporcionan una excelente reducción del desgaste y resistencia a la corrosión. También mejoran la estabilidad química del sustrato, protegiéndolo de entornos hostiles.

Permite propiedades adaptadas

Al introducir gases reactivos como nitrógeno, oxígeno o acetileno en la cámara de vacío, es posible crear una amplia variedad de recubrimientos compuestos. Esto permite a los ingenieros adaptar las propiedades físicas y estructurales del recubrimiento para una aplicación específica.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el proceso PVD tiene complejidades inherentes que representan sus principales compensaciones. El valor que entrega es un resultado directo de este entorno controlado y sofisticado.

Es esencial un entorno de alto vacío

Todo el proceso debe realizarse en una cámara de vacío. Esto requiere equipos especializados y de gran intensidad de capital, y lo convierte en un proceso por lotes, no en uno continuo.

Requiere un control preciso

Lograr un recubrimiento uniforme y de alta calidad exige un control preciso de la presión, la temperatura y la posición del componente. Como se indica en las referencias, la pieza debe estar posicionada y rotada cuidadosamente para garantizar que se recubran todas las áreas necesarias.

Es un proceso de línea de visión

Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato. Esto significa que las geometrías complejas con huecos profundos o superficies ocultas pueden ser difíciles de recubrir uniformemente sin mecanismos sofisticados de rotación de piezas.

Cómo aplicar este conocimiento

Basándose en las capacidades descritas, puede determinar dónde encaja la tecnología PVD en sus objetivos estratégicos.

- Si su enfoque principal es extender la vida útil del producto: Utilice PVD para crear una superficie dura y resistente al desgaste en herramientas de corte, piezas móviles y otros componentes sujetos a fricción.

- Si su enfoque principal es proteger componentes en entornos hostiles: Aplique recubrimientos PVD por su probada resistencia a la corrosión y estabilidad química, ideal para piezas médicas, aeroespaciales e industriales.

- Si su enfoque principal es crear propiedades de material especializadas: Aproveche la personalización de los procesos PVD reactivos para desarrollar recubrimientos únicos con dureza, acabado y características tribológicas adaptadas.

En última instancia, el PVD es una herramienta estratégica para transformar materiales estándar en activos de alto rendimiento.

Tabla de resumen:

| Impulsor clave del mercado PVD | Por qué es importante |

|---|---|

| Dureza superficial | Mejora drásticamente la resistencia al desgaste y la vida útil del componente |

| Resistencia a la corrosión | Protege las piezas en entornos hostiles, reduciendo las tasas de fallo |

| Precisión de película delgada | Añade propiedades críticas sin alterar las dimensiones (0.5-5 μm) |

| Propiedades personalizables | Permite recubrimientos adaptados para aplicaciones industriales específicas |

¿Listo para aprovechar la tecnología PVD para las necesidades de materiales avanzados de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos sistemas PVD diseñados para la precisión y la durabilidad. Ya sea que se encuentre en I+D o en producción, nuestras soluciones le ayudan a crear recubrimientos resistentes al desgaste y a la corrosión que mejoran el rendimiento de su producto. ¡Contacte a nuestros expertos hoy mismo para analizar cómo KINTEK puede apoyar los desafíos de recubrimiento de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura