En esencia, la reducción de la porosidad en un componente sinterizado se logra mejorando los mecanismos de difusión que impulsan el transporte de material para eliminar los vacíos. Esto se logra principalmente aumentando la temperatura y el tiempo de sinterización, utilizando polvos de partida más finos, aplicando presión externa y controlando cuidadosamente la atmósfera de sinterización.

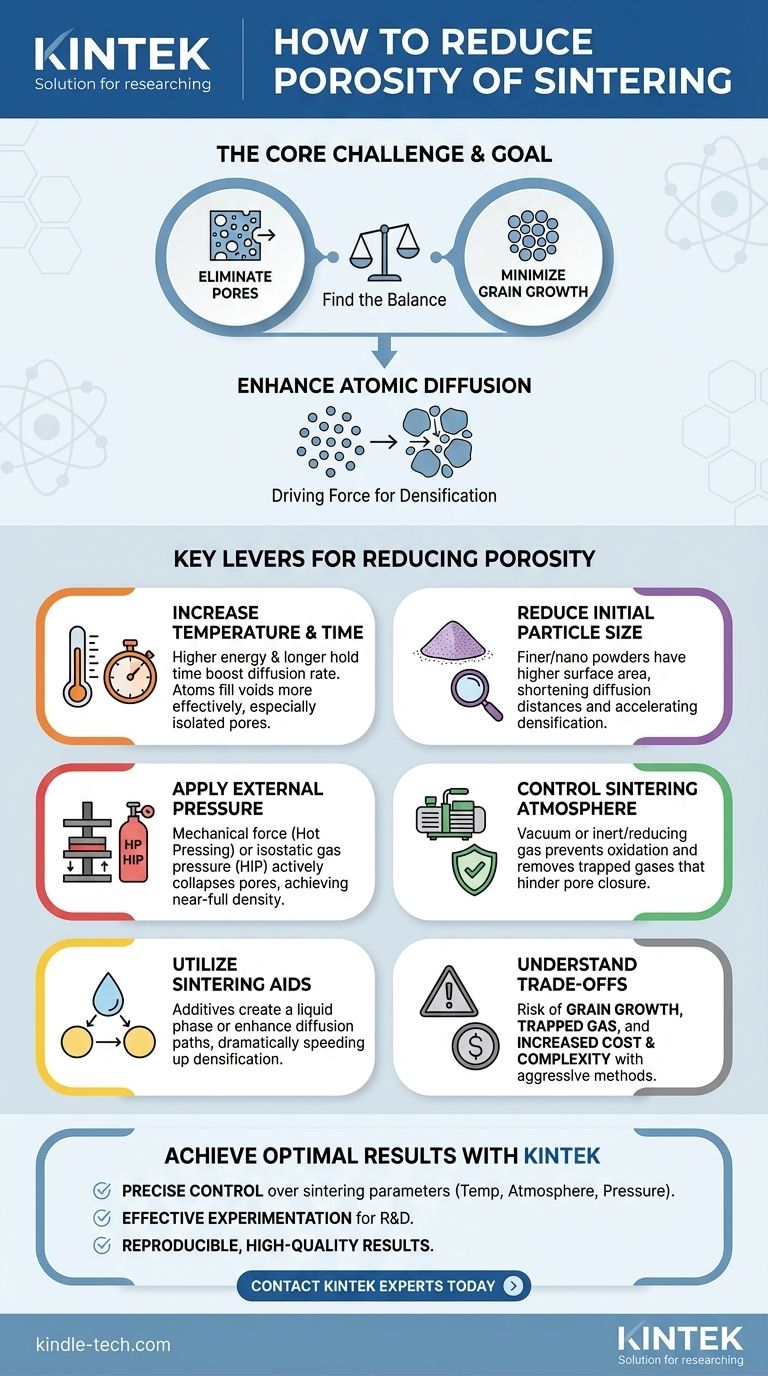

El desafío central de la sinterización no es solo eliminar los poros, sino hacerlo sin provocar un crecimiento excesivo del grano, lo que puede comprometer las propiedades mecánicas finales del material. La verdadera optimización radica en encontrar el equilibrio adecuado entre estos fenómenos competitivos para su aplicación específica.

Los fundamentos de la densificación

La sinterización es un proceso térmico para compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. El objetivo es la densificación: la reducción del volumen de poros.

El proceso de sinterización y la porosidad

La sinterización generalmente ocurre en tres etapas superpuestas. En la etapa inicial, las partículas forman "cuellos" y comienzan a unirse. En la etapa intermedia, estos cuellos crecen y los poros forman una red interconectada de canales.

En la etapa final y crítica, los canales de poros se pellizcan, creando poros aislados y cerrados. Eliminar estos poros finales y aislados es la parte más desafiante para lograr la densidad total.

La fuerza impulsora: la difusión atómica

El mecanismo fundamental que cierra los poros es la difusión atómica. Los átomos se mueven desde áreas de alto potencial químico (las superficies de las partículas) hacia áreas de bajo potencial químico (los cuellos y los poros), llenando gradualmente el espacio vacío.

Tasas más altas de difusión conducen directamente a una densificación más efectiva y rápida. La clave para reducir la porosidad es crear condiciones que maximicen este movimiento atómico.

Palancas clave para reducir la porosidad

Para reducir eficazmente la porosidad, debe manipular las variables del proceso que influyen directamente en la difusión atómica y el transporte de material.

Aumentar la temperatura de sinterización

La temperatura es la palanca más potente que puede accionar. La tasa de difusión atómica aumenta exponencialmente con la temperatura. Una temperatura de sinterización más alta proporciona a los átomos significativamente más energía para moverse y llenar los vacíos entre las partículas.

Extender el tiempo de sinterización

El tiempo es el segundo parámetro principal. Un tiempo de mantenimiento más prolongado a la temperatura máxima de sinterización permite que continúe el lento proceso de difusión, dando a los átomos más oportunidad de migrar y cerrar los poros restantes, particularmente los aislados en la etapa final de la sinterización.

Reducir el tamaño inicial de la partícula

El uso de polvos de partida más finos, o incluso de tamaño nano, acelera drásticamente la densificación. Las partículas más pequeñas tienen una relación superficie-volumen mucho mayor, lo que aumenta la fuerza impulsora termodinámica para la sinterización. Las distancias de difusión necesarias para cerrar los poros también son mucho más cortas.

Aplicar presión externa

Para aplicaciones que requieren una densidad casi total, la sinterización asistida por presión es el método más efectivo. La aplicación de presión externa proporciona una fuerza mecánica que complementa la difusión, colapsando activamente los poros.

- Prensado en caliente (HP): Se aplica presión uniaxial al polvo en un troquel a la temperatura de sinterización.

- Prensado isostático en caliente (HIP): Se aplica presión de gas isostática (uniforme) al componente a alta temperatura. El HIP es excepcionalmente efectivo para eliminar los poros finales y cerrados que son difíciles de eliminar con la sinterización convencional.

Controlar la atmósfera de sinterización

La atmósfera del horno es crítica. Una atmósfera oxidante puede formar capas de óxido en las superficies de las partículas, que actúan como barreras de difusión y obstaculizan gravemente la densificación.

El uso de un vacío o una atmósfera inerte/reductora (como hidrógeno o argón) previene la oxidación y puede ayudar a eliminar los gases atrapados dentro de los poros, permitiendo que se cierren.

Utilizar aditivos para la sinterización

Los aditivos para la sinterización son pequeñas cantidades de aditivos que pueden mejorar drásticamente la densificación.

- Sinterización en fase líquida: El aditivo se funde por debajo de la temperatura de sinterización del material base, creando una fase líquida. Este líquido atrae a las partículas mediante fuerza capilar y proporciona una vía de difusión rápida, acelerando la densificación.

- Aditivos de sinterización en estado sólido: Estos aditivos mejoran la difusión a lo largo de los límites de grano o las estructuras de la red sin formar un líquido.

Comprender las compensaciones

Lograr una baja porosidad no está exento de desafíos. Los métodos más agresivos para la densificación a menudo conllevan compensaciones significativas.

El riesgo de crecimiento del grano

Las mismas condiciones que reducen la porosidad (altas temperaturas y tiempos prolongados) también promueven el crecimiento del grano. A medida que los granos pequeños son consumidos por los más grandes, el tamaño promedio del grano aumenta.

Esto a menudo no es deseable, ya que los materiales de grano fino generalmente exhiben una resistencia y dureza superiores (como se describe en la relación Hall-Petch). El objetivo a menudo es encontrar una "ventana de sinterización" que maximice la densidad mientras minimiza el crecimiento del grano.

El problema del gas atrapado

Si la densificación en la superficie ocurre demasiado rápido, puede pellizcar los canales de los poros y atrapar gas atmosférico dentro del material. Una vez que un poro se cierra y contiene gas presurizado, se vuelve casi imposible de eliminar solo por difusión.

Aquí es donde el HIP es particularmente valioso, ya que la alta presión externa puede superar la presión interna del gas y forzar el colapso del poro.

Costo y complejidad

Aunque son muy efectivos, las técnicas asistidas por presión como el HIP son significativamente más caras y complejas que la sinterización convencional sin presión. El equipo es especializado y los tiempos de ciclo pueden ser largos, lo que lo hace inadecuado para piezas de alto volumen y bajo costo.

Tomar la decisión correcta para su objetivo

Su estrategia para la reducción de la porosidad debe dictarse por su material, presupuesto y requisitos de rendimiento.

- Si su enfoque principal es maximizar la densidad para un rendimiento crítico: La sinterización asistida por presión, particularmente el HIP como paso posterior a la sinterización, es el camino más confiable para lograr densidades superiores al 99.5%.

- Si su enfoque principal es equilibrar el costo y el rendimiento: Comience por optimizar la sinterización convencional. Utilice el polvo de partida más fino posible y ajuste sistemáticamente la temperatura y el tiempo para minimizar la porosidad sin causar un crecimiento excesivo del grano.

- Si tiene problemas con un material difícil de sinterizar (por ejemplo, cerámicas covalentes): Investigue técnicas especializadas como aditivos de sinterización en fase líquida o sinterización por plasma de chispa (SPS), que utiliza una corriente eléctrica para calentar rápidamente el material.

Al comprender estos principios, puede pasar de simplemente seguir una receta a diseñar de manera inteligente la microestructura de su material para un rendimiento óptimo.

Tabla de resumen:

| Método | Beneficio clave | Consideración clave |

|---|---|---|

| Aumentar temperatura/tiempo | Maximiza la difusión atómica | Riesgo de crecimiento excesivo del grano |

| Usar polvos más finos | Distancias de difusión más cortas, mayor fuerza impulsora | Puede aumentar el costo y la complejidad de manipulación |

| Aplicar presión externa (HP/HIP) | Colapsa activamente los poros, logra densidad casi total | Aumento significativo del costo y la complejidad del equipo |

| Controlar la atmósfera | Previene la oxidación, ayuda a la eliminación de poros | Requiere capacidades de horno especializadas |

| Utilizar aditivos para la sinterización | Mejora las vías de difusión (fase líquida) o las tasas | Puede alterar la composición/propiedades finales del material |

Logre resultados de sinterización óptimos con KINTEK

¿Tiene dificultades para equilibrar la reducción de la porosidad con el crecimiento del grano y el costo? El equipo de laboratorio adecuado es crucial para un control preciso de la temperatura, la atmósfera y la presión durante su proceso de sinterización.

KINTEK se especializa en hornos de laboratorio avanzados y consumibles diseñados para satisfacer las exigentes demandas de la investigación y el desarrollo de materiales. Nuestras soluciones le ayudan a:

- Controlar con precisión los parámetros de sinterización para encontrar el equilibrio perfecto entre densidad y microestructura.

- Experimentar eficazmente con diferentes atmósferas y técnicas.

- Lograr resultados reproducibles y de alta calidad para I+D y producción a pequeña escala.

Permita que nuestros expertos le ayuden a optimizar su proceso de sinterización. Contacte con KINTEK hoy mismo para discutir su aplicación específica y descubrir el equipo ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cómo funciona un extractor rotatorio? Domine el procesamiento continuo de sólidos de alto volumen

- ¿Cuáles son las aplicaciones industriales del grafito? De la metalurgia a los semiconductores

- ¿Cuáles son los diferentes tipos de métodos de soldadura fuerte (brazing)? Encuentre la técnica de calentamiento adecuada para su proyecto

- ¿Cuál es la alternativa a CNT? Domina la gestión del estado de formularios de React con el enfoque correcto

- ¿Cuál es el futuro de los diamantes sintéticos? Remodelando el mercado con tecnología cultivada en laboratorio

- ¿Qué proceso se utiliza para extraer aceites esenciales? Del vegetal crudo al perfume puro

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica

- ¿Qué es el método Nujol? Una guía rápida para la espectroscopia IR de muestras sólidas