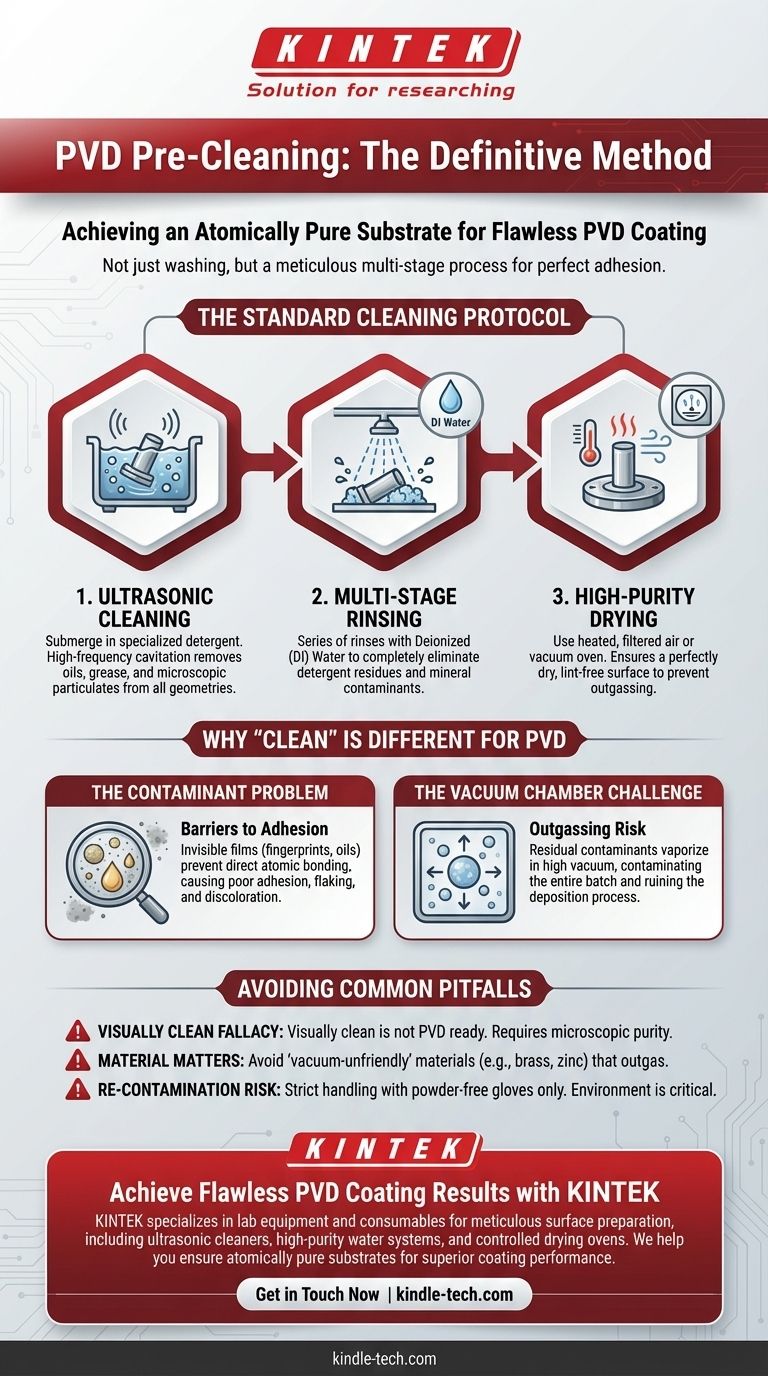

El método definitivo para limpiar una pieza antes de la deposición física de vapor (PVD) es un proceso de múltiples etapas centrado en la limpieza ultrasónica con detergentes especializados, seguido de un enjuague exhaustivo y un secado controlado. Esto no es un lavado simple; es un procedimiento meticuloso de preparación de superficies diseñado para eliminar todos los aceites, grasas, huellas dactilares y partículas microscópicas que de otro modo harían que el recubrimiento fallara.

El desafío principal no es solo hacer que una superficie parezca limpia, sino lograr un sustrato atómicamente puro. El PVD ocurre en un alto vacío donde incluso una sola huella dactilar puede vaporizarse y contaminar todo el proceso, garantizando una mala adhesión y un acabado defectuoso.

Por qué "Limpio" para PVD es un Estándar Diferente

El PVD es un proceso de deposición atómica. El material de recubrimiento vaporizado viaja en un vacío casi perfecto y se condensa sobre su pieza, formando una película delgada y duradera. La calidad de esta unión depende totalmente de la pureza de la superficie del sustrato.

El Problema con los Contaminantes

Cualquier partícula extraña, ya sea aceite, polvo o residuo de una huella dactilar, actúa como una barrera. Impide que el material de recubrimiento se una directamente al sustrato.

Esta separación microscópica es la causa raíz de la mayoría de los fallos en los recubrimientos PVD, incluida la mala adhesión, el descascarillado, la decoloración y la reducción de la durabilidad.

El Desafío de la Cámara de Vacío

El proceso de la cámara PVD es un entorno de alto vacío. Bajo esta baja presión, los contaminantes residuales como el agua, los aceites o los disolventes pueden "desgasificarse", lo que significa que se convierten en vapor.

Este vapor errante contamina toda la cámara, interfiriendo con el proceso de deposición controlado y potencialmente arruinando no solo una pieza, sino todo el lote.

El Protocolo de Limpieza Estándar

Lograr una superficie lista para PVD requiere un protocolo sistemático de varios pasos. Omitir o apresurar cualquier etapa compromete el resultado final.

Paso 1: Limpieza Ultrasónica

La piedra angular de la preparación previa al PVD es la limpieza ultrasónica. La pieza se sumerge en un tanque con una solución detergente especializada y ecológica.

Las ondas sonoras de alta frecuencia crean y colapsan millones de burbujas microscópicas en el líquido. Este proceso, llamado cavitación, genera una acción de fregado suave pero potente que desalojará los contaminantes incluso de las geometrías más complejas y los poros microscópicos de la superficie.

Paso 2: Enjuague de Múltiples Etapas

Después del baño de detergente, todos los agentes de limpieza deben eliminarse por completo. Esto se realiza típicamente con una serie de etapas de enjuague.

El uso de agua desionizada (DI) es fundamental para los enjuagues finales. El agua del grifo contiene minerales disueltos que dejarán manchas y residuos en la superficie, que son en sí mismos contaminantes.

Paso 3: Secado de Alta Pureza

El paso final es secar la pieza por completo sin reintroducir contaminantes. Limpiar con un paño es inaceptable, ya que deja fibras de pelusa.

Los métodos adecuados incluyen secar con aire caliente y filtrado o colocar las piezas en un horno de vacío. El objetivo es una superficie perfectamente seca, ya que cualquier humedad restante se desgasificará en la cámara PVD. Una vez limpias, las piezas solo deben manipularse con guantes limpios y sin polvo.

Comprender las Trampas

El éxito radica en evitar errores comunes que parecen menores pero tienen grandes consecuencias para el recubrimiento.

La Falacia de lo "Visualmente Limpio"

Una pieza que parece limpia a simple vista no es necesariamente lo suficientemente limpia para el PVD. Las películas invisibles por manipulación (huellas dactilares) o los lubricantes residuales son las principales fuentes de fallo. El proceso exige una superficie químicamente y microscópicamente pura.

La Selección de Materiales Importa

Algunos materiales son inherentemente "incompatibles con el vacío" y no son adecuados para el PVD. Materiales como el latón y ciertos metales galvanizados contienen elementos volátiles (por ejemplo, zinc).

Estos elementos pueden desgasificarse bajo el calor y el vacío del proceso PVD, interrumpiendo la deposición y causando malos resultados. Siempre verifique que su material de sustrato sea compatible con PVD.

Recontaminación Post-Limpieza

El entorno entre la línea de limpieza y la cámara de recubrimiento es una zona de riesgo crítica. Una pieza perfectamente limpia puede contaminarse instantáneamente por una huella dactilar, polvo en el aire o contacto con una superficie sucia. Los protocolos de manipulación estrictos son esenciales.

Tomar la Decisión Correcta para su Objetivo

La intensidad de su protocolo de limpieza debe coincidir con sus requisitos de calidad.

- Si su enfoque principal es la calidad estética: La limpieza meticulosa no es negociable, ya que incluso la imperfección más pequeña de la superficie causada por una partícula de polvo o una huella dactilar será visible en el acabado final recubierto.

- Si su enfoque principal es el rendimiento funcional: La eliminación completa de todas las películas orgánicas (aceites, grasa) mediante limpieza ultrasónica es primordial para garantizar la máxima adhesión para la resistencia al desgaste o la protección contra la corrosión.

- Si está diseñando un producto para PVD: Seleccione un material "compatible con el vacío" como acero inoxidable, titanio o metales con el revestimiento adecuado desde el principio para evitar problemas de desgasificación.

En última instancia, la preparación de la superficie no es solo un paso preliminar; es el principio fundamental que garantiza el éxito de su recubrimiento PVD.

Tabla Resumen:

| Etapa de Limpieza | Acción Clave | Propósito |

|---|---|---|

| 1. Limpieza Ultrasónica | Sumergir en detergente especializado | Eliminar aceites, grasas y partículas microscópicas mediante cavitación |

| 2. Enjuague | Enjuague de múltiples etapas con agua desionizada (DI) | Eliminar todos los residuos de detergente y contaminantes minerales |

| 3. Secado | Usar aire caliente y filtrado u horno de vacío | Prevenir la desgasificación asegurando una superficie perfectamente seca y sin pelusas |

| Manipulación | Usar solo guantes sin polvo | Evitar la recontaminación por huellas dactilares y polvo en el aire |

Logre Resultados de Recubrimiento PVD Impecables con KINTEK

No permita que una limpieza inadecuada comprometa la adhesión, apariencia o durabilidad de su recubrimiento. KINTEK se especializa en el equipo de laboratorio y los consumibles esenciales para una preparación meticulosa de la superficie. Nuestros limpiadores ultrasónicos, sistemas de agua de alta pureza y hornos de secado controlado están diseñados para cumplir con los estándares exigentes requeridos para un recubrimiento PVD exitoso.

Ayudamos a laboratorios y fabricantes a garantizar que sus sustratos estén atómicamente puros y listos para el vacío, garantizando un rendimiento de recubrimiento superior en todo momento.

Contáctenos hoy para discutir sus necesidades específicas de preparación de PVD y permita que nuestros expertos le ayuden a construir un protocolo de limpieza confiable.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura