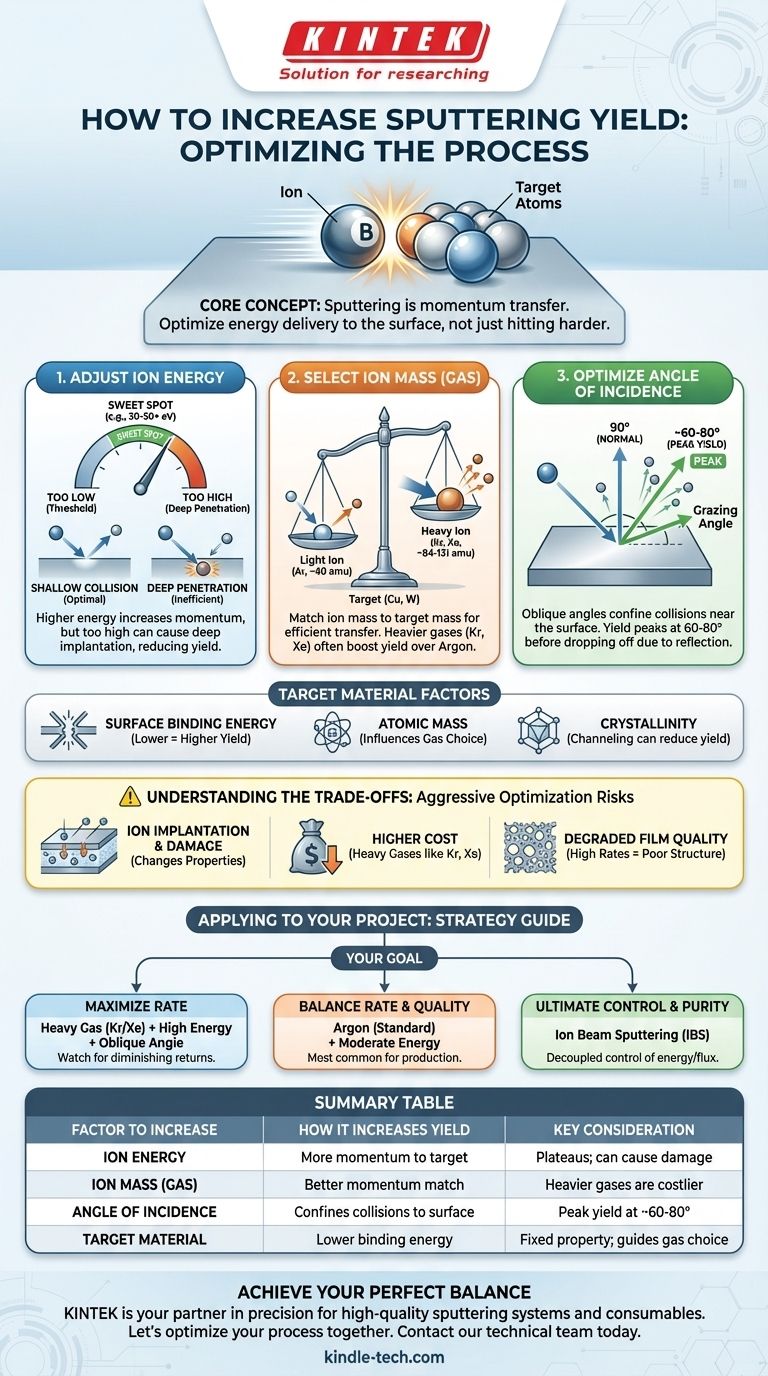

Para aumentar directamente el rendimiento del sputtering, debe optimizar las tres variables principales del proceso: aumentar la energía de los iones bombardeantes, aumentar la masa de esos iones (eligiendo un gas de sputtering más pesado) y ajustar el ángulo de incidencia del ion sobre el objetivo. Estos factores controlan directamente la eficiencia de la transferencia de momento desde el ion a los átomos del objetivo.

El sputtering es fundamentalmente un proceso físico de transferencia de momento. Aumentar el rendimiento del sputtering no se trata solo de golpear el objetivo con más fuerza, sino de entregar la cantidad óptima de energía cinética a los átomos de la superficie del objetivo para expulsarlos eficientemente sin desperdiciar energía en el interior del material.

Las Palancas Centrales para Controlar el Rendimiento del Sputtering

Para comprender cómo aumentar el rendimiento del sputtering, debe tratarlo como un sistema con varias variables interconectadas. Ajustar una a menudo tendrá consecuencias para las otras y para las propiedades finales de su película.

H3: Ajuste de la Energía del Ion

La energía cinética de los iones bombardeantes es el control más directo que tiene sobre el proceso. Un proceso de sputtering no comenzará hasta que los iones tengan suficiente energía para superar la energía de enlace superficial de los átomos objetivo, lo que generalmente requiere un umbral de 30-50 eV.

Por encima de este umbral, aumentar la energía del ion generalmente aumenta el rendimiento del sputtering porque cada ion transporta más momento en la colisión.

Sin embargo, este efecto no es infinito. A energías muy altas (por ejemplo, por encima de unos pocos miles de eV), los iones penetran demasiado profundamente en el objetivo. Esto deposita energía muy por debajo de la superficie, donde no puede contribuir a la expulsión de los átomos superficiales, lo que hace que el rendimiento se estanque o incluso disminuya.

H3: Selección del Gas de Sputtering (Masa del Ion)

La eficiencia de la transferencia de momento depende en gran medida de las masas relativas del ion y del átomo objetivo. Para maximizar la energía transferida en una colisión, la masa del ion de sputtering debe ser lo más cercana posible a la masa del átomo objetivo.

Por esta razón, elegir un gas inerte más pesado puede aumentar significativamente el rendimiento del sputtering. Un proceso típico podría usar Argón (Ar, masa ≈ 40 amu). Cambiar a Kriptón (Kr, masa ≈ 84 amu) o Xenón (Xe, masa ≈ 131 amu) proporciona una mejor coincidencia de masa para muchos objetivos metálicos comunes (por ejemplo, Cobre, Titanio, Tungsteno), lo que resulta en un mayor rendimiento.

H3: Optimización del Ángulo de Incidencia

Golpear directamente un objetivo en un ángulo de 90° (incidencia normal) no siempre es el método más eficiente. A medida que el ángulo de incidencia se vuelve más oblicuo (más alejado de 90°), es más probable que la trayectoria de un ion se limite cerca de la superficie.

Esto aumenta la probabilidad de colisiones que conducen a la expulsión de átomos en lugar de una penetración profunda. El rendimiento del sputtering generalmente aumenta con el ángulo de incidencia hasta un pico (a menudo alrededor de 60-80° fuera de la normal), después de lo cual cae bruscamente a medida que los iones comienzan a reflejarse simplemente en la superficie.

H3: Consideración del Material del Objetivo

Aunque a menudo no se puede cambiar el material del objetivo, sus propiedades dictan el límite superior del rendimiento del sputtering. Los factores clave incluyen:

- Energía de Enlace Superficial: Los materiales con menor energía de enlace requieren menos energía para expulsar un átomo, lo que conduce a un mayor rendimiento.

- Masa Atómica: Como se discutió, la masa de los átomos objetivo influye en qué gas de sputtering será más efectivo.

- Cristalinidad: Para objetivos cristalinos, el rendimiento puede depender de la orientación de la red cristalina. Si los iones entran a lo largo de un "canal" en la estructura cristalina, pueden viajar profundamente en el objetivo con pocas colisiones, lo que reduce el efecto de sputtering superficial.

Comprensión de las Compensaciones

Maximizar agresivamente el rendimiento del sputtering para aumentar la tasa de deposición puede tener consecuencias no deseadas y a menudo negativas para su proceso y la calidad final de la película.

H3: Una Mayor Energía de Ion Puede Causar Daño

Si bien una mayor energía aumenta el rendimiento, también puede provocar la implantación de iones, donde los iones de gas de alta energía quedan incrustados en su película en crecimiento. Esto cambia las propiedades químicas y físicas de la película. También puede causar daño a la red en la película o en el sustrato subyacente.

H3: Los Gases Más Pesados Tienen Desventajas

El Kriptón y el Xenón son significativamente más caros que el Argón, lo que puede hacer que un proceso no sea económico a escala. Además, al igual que los iones de alta energía, estos átomos más pesados son más propensos a quedar atrapados en la película, lo que puede alterar la tensión de la película y otras propiedades del material.

H3: Las Tasas Altas Pueden Degradar la Calidad de la Película

Un rendimiento de sputtering muy alto se traduce en una alta tasa de deposición. Si los átomos llegan al sustrato demasiado rápido, es posible que no tengan tiempo suficiente para organizarse en una película densa y bien ordenada. Esto puede resultar en una película más porosa con mayor tensión interna y peor adhesión.

Cómo Aplicar Esto a Su Proyecto

Su estrategia debe guiarse por su objetivo final, ya sea velocidad pura, calidad de la película o control del proceso.

- Si su enfoque principal es maximizar la tasa de deposición: Utilice el gas de sputtering más pesado que sea práctico (Kriptón o Xenón) y aumente la energía del ion, pero observe el punto de rendimiento decreciente donde el rendimiento se estabiliza. Experimente con ángulos de objetivo fuera de la normal para encontrar el rendimiento máximo.

- Si su enfoque principal es equilibrar la tasa con la calidad de la película: Comience con Argón, el estándar de la industria. Aumente moderadamente su energía de ion y potencia para encontrar una tasa estable que produzca buenas películas. Este enfoque equilibrado es el más común para entornos de producción.

- Si su enfoque principal es el control definitivo y la pureza de la película: Considere una técnica como el Sputtering por Haz de Iones (IBS). Esto desacopla la generación de plasma del objetivo, lo que le permite controlar de forma independiente y precisa la energía del ion y el flujo de iones, proporcionando el mayor grado de control sobre las propiedades de su película.

En última instancia, dominar el rendimiento del sputtering se trata de controlar con precisión la transferencia de momento para lograr el equilibrio deseado entre la tasa de deposición y la calidad final de la película.

Tabla Resumen:

| Factor a Aumentar | Cómo Aumenta el Rendimiento | Consideración Clave |

|---|---|---|

| Energía del Ion | Se transfiere más momento a los átomos objetivo | Se estabiliza a alta energía; puede causar daño a la película |

| Masa del Ion (Gas) | Mejor coincidencia de momento con los átomos objetivo | Los gases más pesados (Kr, Xe) son más caros |

| Ángulo de Incidencia | Confina las colisiones cerca de la superficie | Rendimiento máximo en ~60-80°; cae bruscamente después |

| Material del Objetivo | Menor energía de enlace = mayor rendimiento | Propiedad fija; dicta la elección óptima del gas |

Logre Su Equilibrio Perfecto de Tasa de Deposición y Calidad de Película

Dominar el rendimiento del sputtering es fundamental para una deposición eficiente de películas delgadas. Ya sea que su prioridad sea maximizar la velocidad para una producción de alto rendimiento o lograr la máxima pureza y control de la película, el equipo de laboratorio adecuado es esencial.

KINTEK es su socio en precisión. Nos especializamos en sistemas de sputtering y consumibles de alta calidad para laboratorios enfocados en I+D y producción. Nuestros expertos pueden ayudarle a seleccionar la configuración ideal, desde configuraciones estándar de argón hasta soluciones avanzadas de sputtering por haz de iones (IBS), para satisfacer sus objetivos específicos de ciencia de materiales.

Optimicemos su proceso juntos. Contacte a nuestro equipo técnico hoy mismo para discutir cómo nuestro equipo de sputtering puede mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad