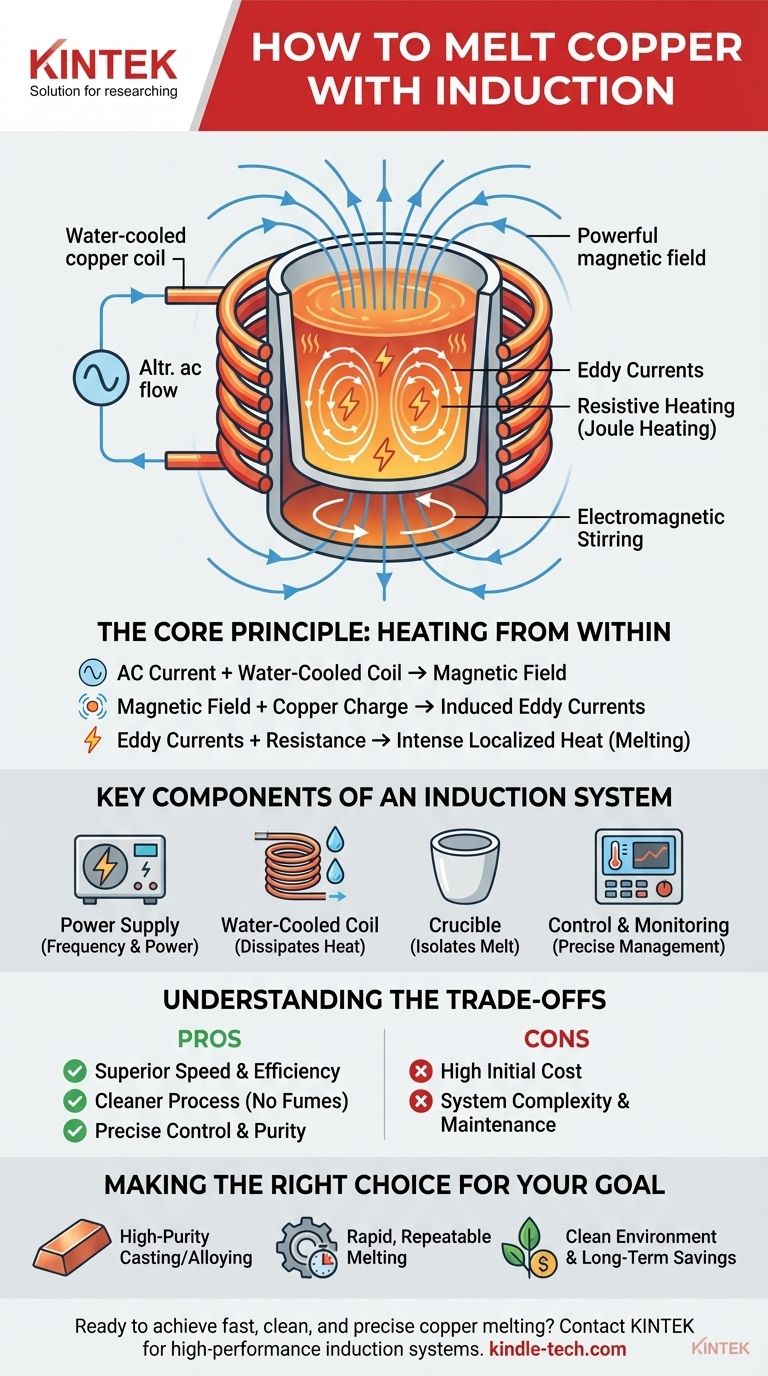

Fundir cobre por inducción es un proceso de calentamiento sin contacto impulsado por principios electromagnéticos. Se hace pasar una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre refrigerada por agua, lo que genera un campo magnético potente y rápidamente cambiante. Cuando el metal de cobre se coloca dentro de esta bobina, el campo magnético induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del propio cobre. Estas corrientes, al fluir contra la resistencia eléctrica inherente del cobre, generan un calor intenso y localizado que eleva rápidamente el metal a su punto de fusión.

La ventaja principal de la fusión por inducción no es solo el calor, sino el control. Al utilizar el electromagnetismo para calentar el cobre desde dentro, el proceso logra una velocidad, eficiencia energética y pureza metalúrgica superiores en comparación con los métodos convencionales que dependen de llamas externas o elementos calefactores.

El Principio Central: Calentamiento desde el Interior

La fusión por inducción es fundamentalmente diferente de un horno convencional. En lugar de aplicar calor externo y esperar a que se conduzca al metal, la inducción genera el calor dentro del material objetivo.

La Bobina de Inducción y el Campo Magnético

El corazón del sistema es una bobina de cobre enrollada con precisión y refrigerada por agua. Una fuente de alimentación especializada envía una corriente de CA de frecuencia media a través de esta bobina. Este flujo de corriente crea un campo magnético concentrado y dinámico en el espacio contenido por la bobina.

Inducción de Corrientes de Foucault

Cuando se coloca material conductor como el cobre dentro de este campo magnético, el campo induce potentes corrientes eléctricas circulantes dentro del cobre. Estas se denominan corrientes de Foucault. La bobina actúa como el primario de un transformador, y la carga de cobre se convierte efectivamente en un secundario en cortocircuito.

El Calentamiento Resistivo Conduce a la Fusión

Las corrientes de Foucault inducidas no son "libres" de fluir; deben superar la resistencia eléctrica natural del cobre. Esta lucha genera un calor inmenso (conocido como calentamiento Joule o resistivo). Este calentamiento es rápido, uniforme y ocurre directamente dentro del metal, haciendo que se funda eficientemente sin ningún contacto directo de una fuente de calor.

El Beneficio de la Agitación Electromagnética

Un efecto secundario único y crítico de este proceso es la agitación electromagnética. Las potentes fuerzas magnéticas repelen e interactúan con el metal fundido, creando una acción de agitación natural. Esto asegura que el cobre líquido alcance una temperatura uniforme y una composición homogénea, lo cual es vital para crear aleaciones de alta calidad.

Componentes Clave de un Sistema de Inducción

Un horno de inducción es más que solo una bobina. Es un sistema completo donde cada componente desempeña un papel fundamental para lograr una fusión controlada y eficiente.

La Fuente de Alimentación

Esta unidad, a menudo un generador de frecuencia media, convierte la electricidad de la red en la corriente de CA de alto amperaje y frecuencia específica requerida por la bobina de inducción. La potencia y la frecuencia determinan las características de calentamiento y la eficiencia.

La Bobina Refrigerada por Agua

La propia bobina de inducción transporta una enorme corriente eléctrica y se derretiría rápidamente si no se enfriara activamente. Un flujo continuo de agua a través del tubo de cobre hueco de la bobina es esencial para disipar su propio calor resistivo y mantener la integridad estructural.

El Crisol

La carga de cobre se mantiene dentro de un crisol, que es un recipiente no conductor y resistente al calor, generalmente hecho de cerámica o grafito. El crisol aísla el metal fundido y debe ser capaz de soportar un choque térmico extremo sin contaminar la fusión.

Sistemas de Control y Monitoreo

Los sistemas modernos incluyen componentes como sensores de temperatura infrarrojos y controladores. Estos permiten una gestión precisa del proceso de fusión, asegurando que el metal alcance la temperatura objetivo exacta sin sobrecalentarse, lo que ayuda a minimizar la pérdida de metal y ahorrar energía.

Comprender las Compensaciones

Aunque es muy eficaz, la fusión por inducción no es la solución universal para todas las aplicaciones. Comprender sus ventajas y limitaciones específicas es clave para tomar una decisión informada.

Eficiencia y Velocidad Superiores

La inducción es excepcionalmente rápida. El calentamiento interno directo conduce a un rápido aumento de la temperatura y a una eficiencia energética significativamente mayor en comparación con los hornos alimentados por combustible, donde gran parte del calor se pierde en las paredes del horno y los gases de escape.

Un Proceso Más Limpio

Debido a que no hay combustión, el proceso está libre del humo, el polvo y los contaminantes asociados con la quema de combustibles fósiles. Esto resulta en un entorno de trabajo más limpio y, lo que es más importante, evita que se introduzcan contaminantes en el cobre fundido.

Alto Costo Inicial

El principal inconveniente de los sistemas de inducción es su costo de capital inicial. La fuente de alimentación sofisticada, los circuitos de refrigeración por agua y las bobinas de precisión los hacen más caros de comprar e instalar que un simple horno de gas.

Complejidad del Sistema

Aunque la operación puede ser sencilla, el sistema subyacente es complejo. El mantenimiento y la reparación de la electrónica de potencia o los sistemas de refrigeración suelen requerir experiencia técnica especializada. El crisol también es un artículo consumible que requiere reemplazo periódico.

Tomar la Decisión Correcta para su Objetivo

La selección de un horno de inducción depende completamente de sus objetivos específicos de fabricación o fundición.

- Si su enfoque principal es la fundición o aleación de alta pureza: La inducción es la opción superior porque su proceso de calentamiento limpio y la agitación electromagnética garantizan una contaminación mínima y un producto final perfectamente homogéneo.

- Si su enfoque principal es la fusión rápida y repetible de lotes pequeños a medianos: La velocidad, precisión y eficiencia de la inducción la hacen ideal para entornos de producción que valoran la consistencia y los tiempos de ciclo rápidos.

- Si su enfoque principal es un entorno de trabajo limpio y ahorros operativos a largo plazo: La inducción proporciona un proceso libre de humos y un ahorro de energía significativo que puede compensar la mayor inversión inicial con el tiempo.

En última instancia, la fusión por inducción le permite fundir cobre con una combinación inigualable de velocidad, limpieza y control preciso.

Tabla Resumen:

| Aspecto Clave | Ventaja de la Fusión por Inducción |

|---|---|

| Método de Calentamiento | Calentamiento interno a través de corrientes de Foucault inducidas |

| Velocidad | Fusión rápida debido a la transferencia directa de energía |

| Pureza | Proceso limpio sin contaminantes de combustión |

| Control | Gestión precisa de la temperatura y agitación |

| Eficiencia | Alta eficiencia energética con mínima pérdida de calor |

¿Listo para lograr una fusión de cobre rápida, limpia y precisa?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de fusión por inducción diseñados para resultados superiores. Nuestras soluciones ofrecen la velocidad, pureza y control esenciales para la fundición, aleación e I+D de alta calidad.

Contacte con nuestros expertos hoy mismo para encontrar el sistema de fusión por inducción perfecto para las necesidades específicas de su laboratorio y desbloquee un procesamiento de metales eficiente y libre de contaminantes.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Es el calentamiento por inducción más eficiente que el calentamiento por resistencia? Logre más del 90% de eficiencia térmica para su proceso

- ¿Cuál es la función principal del equipo de fusión por vacío en la preparación de aleaciones de Ti-Zr-Ni? Garantizar la pureza y la estabilidad de las fases

- ¿Qué materiales no pueden calentarse por inducción? Entendiendo los límites del calentamiento conductivo

- ¿Cuáles son las aplicaciones del calentamiento por inducción de alta frecuencia? Logre un calor preciso y limpio para su proceso industrial

- ¿Cuál es el rango de frecuencia de un horno de inducción? Elegir la frecuencia adecuada para sus necesidades de fusión

- ¿Cuál es la frecuencia principal de un horno de inducción? Eligiendo la frecuencia correcta para su aplicación

- ¿Qué frecuencia se requiere para el calentamiento por inducción? Adapte la frecuencia a su profundidad de calentamiento

- ¿Cuál es la función principal de un horno de inducción al vacío en el acero HSLA? Domina la pureza para aleaciones de alto rendimiento