En esencia, el recocido es un proceso de tratamiento térmico que fundamentalmente hace que el acero sea más blando, más dúctil y más fácil de trabajar. Al calentar el acero a una temperatura específica y luego enfriarlo muy lentamente, el recocido altera la microestructura interna del metal, aliviando las tensiones internas y refinando su estructura de grano.

El propósito central del recocido no es crear un producto final de alta resistencia, sino restablecer las propiedades del acero. Prepara el material para operaciones de fabricación posteriores, como el mecanizado o el conformado, haciéndolo lo más uniforme y libre de tensiones posible.

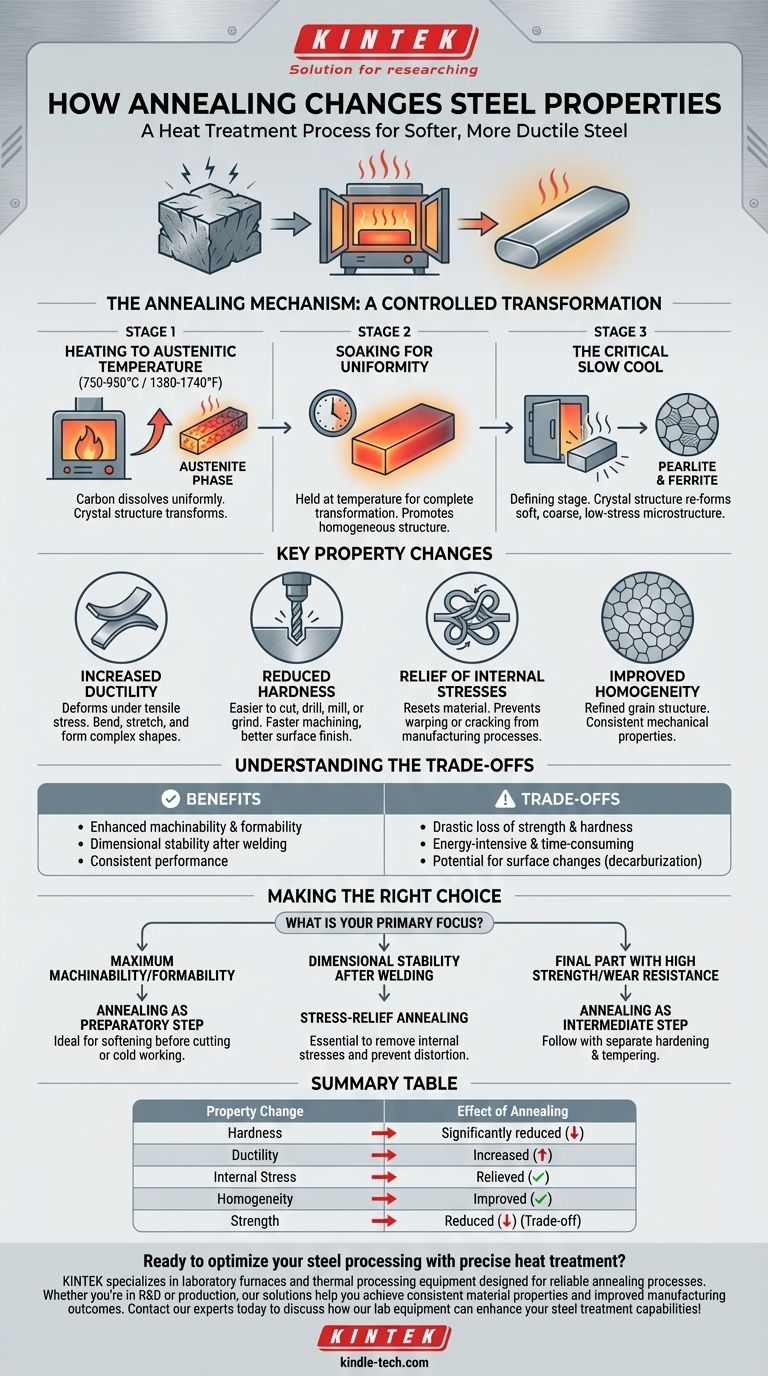

El Mecanismo de Recocido: Una Transformación Controlada

Los cambios en las propiedades del acero son el resultado directo de un proceso de tres etapas que manipula su estructura cristalina interna, conocida como su microestructura.

Etapa 1: Calentamiento a Temperatura Austenítica

El proceso comienza calentando el acero por encima de su temperatura crítica superior (típicamente entre 750-950 °C o 1380-1740 °F, dependiendo del contenido de carbono). A esta temperatura, la estructura cristalina del acero se transforma en una fase llamada austenita, lo que permite que el carbono dentro del acero se disuelva de manera uniforme.

Etapa 2: Mantenimiento para la Uniformidad

Luego, el acero se "mantiene" o se sujeta a esta alta temperatura durante un período específico. Esto asegura que la transformación austenítica se complete en toda la masa del componente, promoviendo una estructura interna homogénea.

Etapa 3: El Enfriamiento Lento Crítico

Esta es la etapa definitoria del proceso de recocido. El acero se enfría a una velocidad muy lenta y controlada, a menudo simplemente dejándolo en el horno y apagándolo. Este enfriamiento lento permite que la estructura cristalina se reforme en una microestructura blanda y gruesa, típicamente perlita y ferrita. Esta nueva estructura tiene muy baja tensión interna y dureza.

Cambios Clave en las Propiedades del Acero Recocido

Al refinar la microestructura del acero, el recocido produce varios cambios predecibles y muy deseables en sus propiedades mecánicas.

Mayor Ductilidad

El recocido aumenta significativamente la capacidad del acero para deformarse bajo tensión de tracción, lo que significa que se puede doblar, estirar o moldear en formas complejas sin fracturarse. Esta propiedad es fundamental para procesos como el estampado y el embutido profundo.

Dureza Reducida

El resultado principal del recocido es una reducción drástica de la dureza. Esto hace que el acero sea mucho más fácil de cortar, taladrar, fresar o rectificar. El resultado son tiempos de mecanizado más rápidos, menor desgaste de la herramienta y un mejor acabado superficial.

Alivio de las Tensiones Internas

Los procesos de fabricación como la fundición, la soldadura o el trabajo en frío (como doblar o laminar) introducen tensiones internas significativas en el material. El recocido actúa como un reinicio, aliviando estas tensiones y previniendo problemas potenciales como deformaciones o grietas más adelante en la vida útil de la pieza.

Homogeneidad Mejorada

El proceso refina la estructura del grano, haciéndola más uniforme en todo el material. Esto asegura que las propiedades mecánicas sean consistentes en todo el componente, lo que lleva a un rendimiento más predecible.

Comprensión de las Compensaciones

Aunque es muy beneficioso, el recocido es una elección estratégica que implica compensaciones claras. Es un paso preparatorio, no típicamente un tratamiento final para piezas que requieren un alto rendimiento.

Pérdida Drástica de Resistencia

La mayor compensación es la pérdida de resistencia a la tracción y dureza. Una pieza recocida es blanda y no es adecuada para aplicaciones que requieren una alta resistencia al desgaste o la capacidad de soportar cargas pesadas sin un tratamiento térmico adicional.

Costos de Tiempo y Energía

El recocido completo, con sus largos tiempos de mantenimiento y enfriamiento muy lento en el horno, es un proceso que consume mucha energía y tiempo. Esto aumenta el costo general y el tiempo de producción de un componente.

Posibles Cambios en la Superficie

Si no se realiza en una atmósfera controlada, las altas temperaturas pueden hacer que el carbono abandone la superficie del acero (decarburación), lo que resulta en una piel exterior blanda que puede ser indeseable.

Tomar la Decisión Correcta para su Objetivo

El recocido debe seleccionarse en función de las necesidades específicas de su proceso de fabricación y la aplicación final del componente.

- Si su enfoque principal es la máxima maquinabilidad o conformabilidad: El recocido es el paso preparatorio ideal para hacer que el acero sea lo más blando y dúctil posible antes de cortar o trabajar en frío.

- Si su enfoque principal es garantizar la estabilidad dimensional después de la soldadura: Un tipo específico de recocido, conocido como recocido para alivio de tensiones, es esencial para eliminar las tensiones internas y prevenir futuras distorsiones.

- Si su enfoque principal es una pieza final con alta resistencia y resistencia al desgaste: Considere el recocido como un paso intermedio. Prepara el material para un mecanizado fácil, después de lo cual la pieza terminada requerirá un proceso separado de endurecimiento y revenido para lograr sus propiedades finales deseadas.

En última instancia, el recocido proporciona el control necesario para hacer del acero un material predecible y cooperativo para la fabricación.

Tabla Resumen:

| Cambio de Propiedad | Efecto del Recocido |

|---|---|

| Dureza | Reducida significativamente para facilitar el mecanizado |

| Ductilidad | Aumentada para una mejor conformabilidad |

| Tensión Interna | Aliviada para prevenir deformaciones/grietas |

| Homogeneidad | Mejorada para propiedades consistentes |

| Resistencia | Reducida (compensación por la maquinabilidad) |

¿Listo para optimizar su procesamiento de acero con un tratamiento térmico preciso? KINTEK se especializa en hornos de laboratorio y equipos de procesamiento térmico diseñados para procesos de recocido fiables. Ya sea que esté en I+D o en producción, nuestras soluciones le ayudan a lograr propiedades de material consistentes y mejores resultados de fabricación. Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo de laboratorio puede mejorar sus capacidades de tratamiento de acero.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones