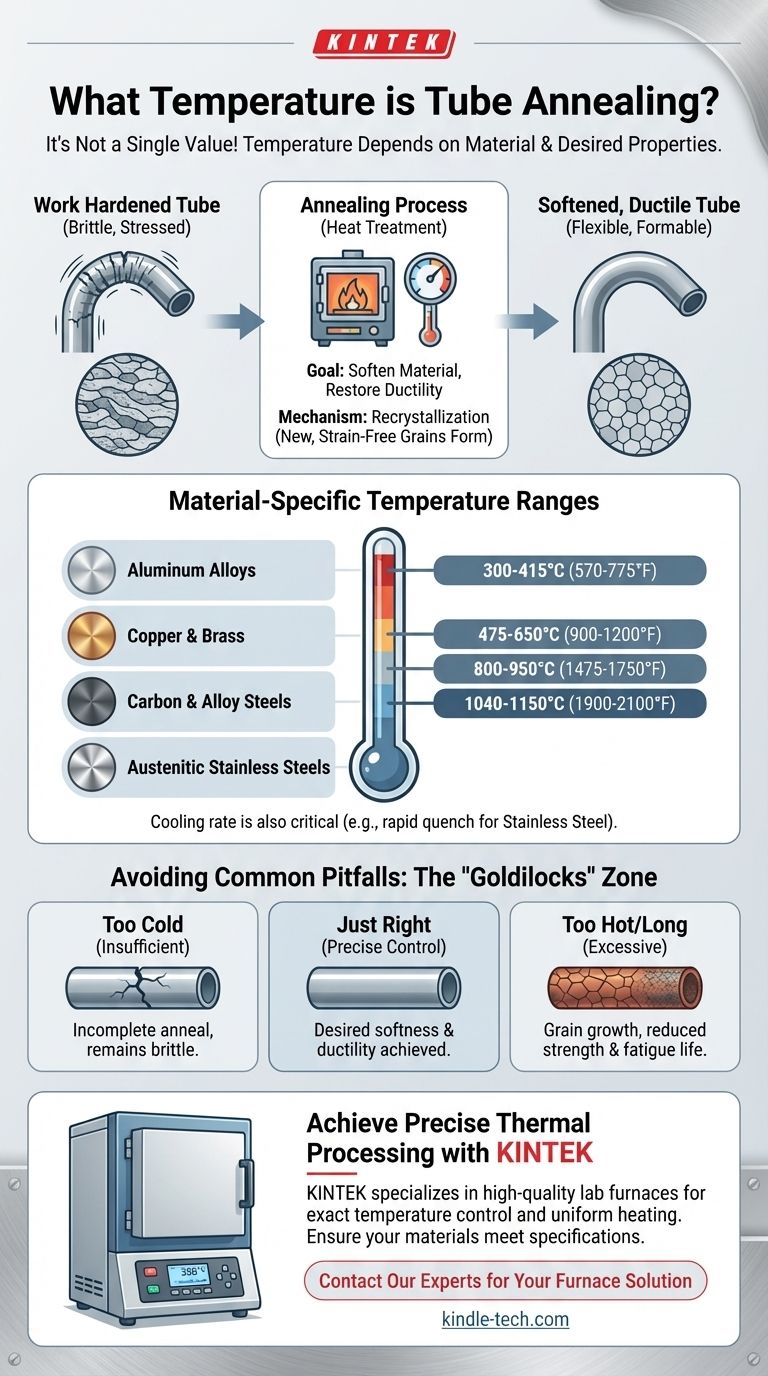

La temperatura de recocido para tubos no es un valor único, sino un rango específico que depende casi por completo del material que se está tratando. Por ejemplo, las aleaciones de aluminio se recocen a temperaturas relativamente bajas, alrededor de 300-415 °C (570-775 °F), mientras que los aceros inoxidables austeníticos requieren temperaturas mucho más altas, típicamente 1040-1150 °C (1900-2100 °F). La temperatura correcta es fundamental para lograr las propiedades deseadas.

La temperatura de recocido es una variable crítica del proceso determinada principalmente por la composición del material del tubo y su grado de trabajo en frío. Elegir la temperatura correcta es esencial para lograr las propiedades mecánicas requeridas, como la suavidad y la ductilidad, sin comprometer la integridad estructural del material.

Por qué la temperatura es el factor determinante en el recocido

El recocido es un proceso de tratamiento térmico diseñado para alterar las propiedades físicas y, a veces, químicas de un material. Para los tubos metálicos que han sido formados, estirados o doblados, el objetivo principal es revertir los efectos del endurecimiento por trabajo.

El objetivo: ablandar el material

Procesos como el estirado o doblado de tubos introducen tensiones y dislocaciones en la estructura cristalina del metal. Esto se denomina endurecimiento por trabajo (o endurecimiento por deformación), y hace que el tubo sea más duro, más fuerte y más quebradizo.

El recocido revierte esto al permitir que la estructura interna se reforme, restaurando su ductilidad (capacidad de ser estirado o deformado) y reduciendo su dureza.

El mecanismo: Recristalización

La eficacia del recocido depende de alcanzar una temperatura por encima de la temperatura de recristalización del material. En este punto, comienzan a formarse nuevos granos libres de tensión dentro del metal, reemplazando los granos deformados creados por el trabajo en frío.

La temperatura controla directamente la velocidad y el alcance de este proceso. Es el insumo más crítico para lograr un recocido exitoso.

El material dicta el rango de temperatura

Los diferentes metales y sus aleaciones tienen puntos de fusión y estructuras cristalinas muy diferentes, lo que da como resultado requisitos únicos de temperatura de recocido.

- Aceros al carbono y aleados: La temperatura depende en gran medida del contenido de carbono. Para un recocido completo, estos se calientan típicamente a alrededor de 800-950 °C (1475-1750 °F) y luego se enfrían muy lentamente.

- Aceros inoxidables austeníticos (p. ej., 304, 316): Estos requieren un recocido en solución a alta temperatura, típicamente entre 1040-1150 °C (1900-2100 °F). Esto es seguido por un enfriamiento rápido (temple) para fijar las propiedades deseadas y evitar la pérdida de resistencia a la corrosión.

- Cobre y latón: Estos metales no ferrosos se recocen a temperaturas mucho más bajas. El cobre puro se recoce alrededor de 475-650 °C (900-1200 °F), mientras que los latones se recocen en rangos ligeramente inferiores.

- Aleaciones de aluminio: El aluminio tiene la temperatura de recocido más baja de estos materiales comunes, típicamente entre 300-415 °C (570-775 °F).

Comprensión de las compensaciones y los errores comunes

Seleccionar la temperatura o el tiempo de mantenimiento incorrectos puede provocar la falla del componente. La ventana del proceso puede ser estrecha y la precisión es clave.

El riesgo de temperatura insuficiente

Si el tubo no se calienta a la temperatura de recristalización requerida, el recocido será incompleto. El material permanecerá parcialmente endurecido y quebradizo, lo que puede provocar grietas durante las operaciones de conformado posteriores o una falla prematura en el servicio.

El peligro de temperatura o tiempo excesivos

El sobrecalentamiento es igualmente problemático. Una vez que la recristalización está completa, mantener el tubo a alta temperatura puede causar crecimiento de grano. Los granos grandes pueden reducir la resistencia, la tenacidad y la vida a la fatiga del material.

En casos extremos, el sobrecalentamiento puede causar descamación superficial (oxidación) o incluso fusión incipiente en los límites de grano, lo que daña permanentemente el componente.

El papel crítico de la velocidad de enfriamiento

La temperatura no es la única variable; la velocidad de enfriamiento también es una parte definitoria del proceso.

El enfriamiento lento del acero en un horno promueve la máxima suavidad. Por el contrario, el temple rápido del acero inoxidable es esencial para evitar la formación de carburos de cromo, lo que degradaría gravemente su resistencia a la corrosión.

Cómo determinar el proceso de recocido correcto

Para garantizar un resultado exitoso, debe ir más allá de los rangos de temperatura generales y definir un proceso preciso para su aplicación específica.

- Si su enfoque principal es procesar una aleación conocida: Consulte siempre la hoja de datos del proveedor del material o las normas metalúrgicas establecidas (como las de ASM International o ASTM) para el ciclo de recocido exacto.

- Si su enfoque principal es aliviar el estrés con un ablandamiento mínimo: Considere un recocido de alivio de tensión a baja temperatura, que calienta el material por debajo de su temperatura de recristalización para reducir las tensiones internas sin cambiar significativamente su dureza.

- Si su enfoque principal es el acero inoxidable austenítico: Recuerde que un enfriamiento rápido después del calentamiento es tan importante como la temperatura misma para mantener la resistencia a la corrosión.

- Si alguna vez no está seguro del material o del proceso: Asóciese con un metalúrgico calificado o un servicio profesional de tratamiento térmico para especificar y ejecutar el proceso correctamente.

En última instancia, el control preciso de todo el ciclo térmico (calentamiento, mantenimiento y enfriamiento) es la clave para lograr el rendimiento deseado de su material.

Tabla resumen:

| Material | Rango de temperatura de recocido típico |

|---|---|

| Aleaciones de aluminio | 300-415 °C (570-775 °F) |

| Aceros inoxidables austeníticos | 1040-1150 °C (1900-2100 °F) |

| Aceros al carbono y aleados | 800-950 °C (1475-1750 °F) |

| Cobre y latón | 475-650 °C (900-1200 °F) |

Logre un procesamiento térmico preciso para sus tubos de laboratorio con KINTEK.

Seleccionar y mantener la temperatura de recocido correcta es fundamental para las propiedades del material. KINTEK se especializa en hornos y estufas de laboratorio de alta calidad que ofrecen el control preciso de la temperatura y el calentamiento uniforme que exigen sus procesos de recocido. Nuestro equipo le ayuda a evitar los inconvenientes del recocido incompleto o el crecimiento de grano, asegurando que sus materiales logren la suavidad, ductilidad y rendimiento deseados.

Ya sea que trabaje con acero inoxidable, aluminio u otras aleaciones, KINTEK cuenta con el equipo de laboratorio confiable para respaldar sus necesidades de investigación y producción.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para encontrar el horno perfecto para sus aplicaciones de recocido.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué es un horno de tres zonas? Logre un control térmico y una uniformidad superiores

- ¿Por qué se requiere un horno tubular vertical de alta temperatura para MOE? Asegure una validación precisa de oxígeno a 1600 °C

- ¿Por qué se selecciona específicamente un reactor tubular de cuarzo para la reducción de NiO y NiCl2? Perspectivas expertas sobre materiales

- ¿Qué funciones realiza un sistema especializado de reactor de tubo de vidrio? Perspectivas de expertos en pruebas de acero para válvulas

- ¿Cómo contribuye un horno tubular de laboratorio a la síntesis de catalizadores de RuO2? Domine la precisión térmica.

- ¿Cómo limpiar un horno tubular de alúmina? Prolongue la vida útil del tubo y garantice la pureza experimental

- ¿Por qué se utilizan tubos de presión de alta resistencia para la hidrólisis de algas marinas? Desbloquee la degradación eficiente de la biomasa

- ¿Cuál es la temperatura máxima para un horno de tubo de cuarzo? Límites clave para una operación segura y eficiente