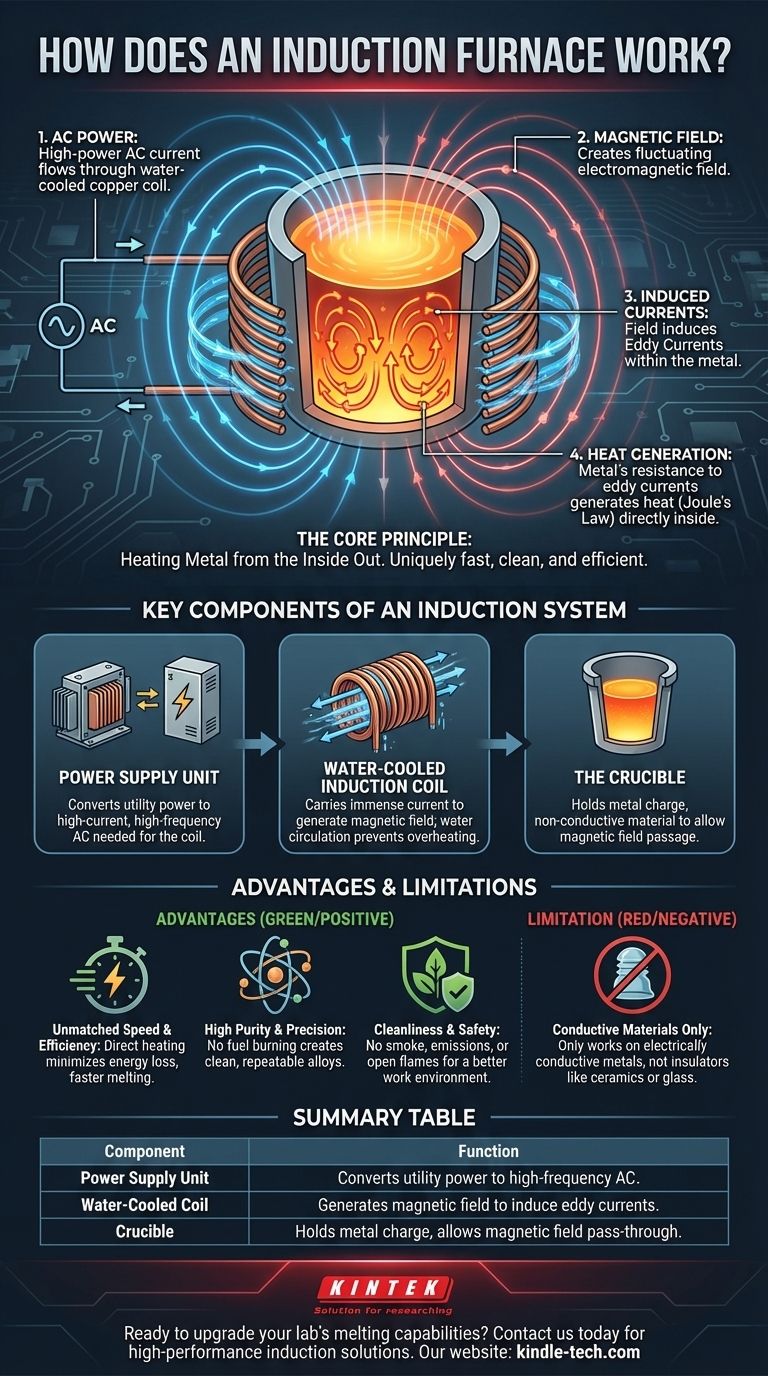

En esencia, un horno de inducción funciona utilizando un potente campo magnético cambiante para generar calor directamente dentro del propio metal. Una corriente eléctrica alterna (CA) pasa a través de una bobina de cobre, lo que crea un campo electromagnético. Este campo induce corrientes eléctricas más pequeñas, conocidas como corrientes de Foucault, dentro de la carga de metal conductora, y la resistencia natural del metal a estas corrientes genera un calor intenso que hace que se derrita.

En lugar de utilizar llamas externas o elementos calefactores que calientan un recipiente desde el exterior, un horno de inducción convierte el propio metal en la fuente de calor. Este principio de calentamiento "de adentro hacia afuera" es lo que hace que el proceso sea excepcionalmente rápido, limpio y eficiente.

El Principio Fundamental: Calentar el Metal de Adentro Hacia Afuera

La tecnología detrás de un horno de inducción se basa en los principios del electromagnetismo descubiertos por Michael Faraday. Es un método de calentamiento sin contacto que convierte la energía eléctrica en calor con notable precisión.

La Bobina de Cobre y la Corriente Alterna

El proceso comienza con una corriente alterna de alta potencia que fluye a través de una bobina de cobre hueca y enfriada por agua. Esta bobina tiene una forma que rodea el crisol que contiene el metal a fundir.

Creación del Campo Electromagnético

A medida que la corriente alterna fluye y cambia rápidamente de dirección, genera un campo magnético potente y fluctuante en el espacio dentro y alrededor de la bobina.

Inducción de Corrientes de Foucault

Este campo magnético pasa directamente a través del metal eléctricamente conductor (la "carga") colocado dentro del crisol. El campo induce pequeñas corrientes eléctricas circulares dentro del metal, conocidas como corrientes de Foucault.

Generación de Calor por Resistencia

El metal tiene una resistencia eléctrica natural. A medida que las corrientes de Foucault inducidas giran a través de él, esta resistencia crea fricción y genera un calor inmenso, un principio descrito por la ley de Joule. Este calor eleva rápidamente la temperatura del metal hasta su punto de fusión y más allá.

Componentes Clave de un Sistema de Inducción

Un horno de inducción es más que una simple bobina. Es un sistema cuidadosamente integrado diseñado para la seguridad, eficiencia y control.

La Unidad de Suministro de Energía

Este es el corazón del sistema. Consiste en transformadores y un inversor que convierten la energía eléctrica estándar en la electricidad de alta corriente y alta frecuencia necesaria para impulsar eficazmente la bobina de inducción.

La Bobina de Inducción Enfriada por Agua

La bobina de cobre transporta una enorme cantidad de corriente eléctrica, lo que genera su propio calor. Está construida con tubos huecos para que el agua pueda circular constantemente a través de ella, evitando que la propia bobina se sobrecaliente y se derrita.

El Crisol

El crisol es el recipiente revestido de material refractario que se encuentra dentro de la bobina y contiene la carga de metal. Debe estar hecho de un material que pueda soportar temperaturas extremas pero que no conduzca la electricidad, para que el campo magnético pueda pasar a través de él y llegar al metal.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es perfecta para cada aplicación. Comprender dónde sobresale un horno de inducción es clave para apreciar su valor.

Ventaja: Velocidad y Eficiencia Inigualables

Debido a que el calor se genera directamente dentro del metal, se desperdicia muy poca energía calentando las paredes del horno o el aire circundante. Esto resulta en tiempos de fusión mucho más rápidos y una mayor eficiencia energética general en comparación con los hornos basados en combustión.

Ventaja: Alta Pureza y Precisión

No hay combustión de combustible, por lo que no se introducen contaminantes como azufre o carbono del proceso de combustión en la fusión. Esto permite la creación de metales y aleaciones extremadamente puros de una composición exacta y repetible.

Ventaja: Limpieza y Seguridad

Los hornos de inducción no producen humo, calor residual ni emisiones nocivas. Esto crea un ambiente de trabajo más limpio, fresco y seguro en comparación con las fundiciones tradicionales.

Limitación: Solo Materiales Conductores

La principal limitación del calentamiento por inducción es que solo funciona con materiales eléctricamente conductores. No se puede utilizar para calentar directamente aislantes como cerámicas o vidrio.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de inducción está impulsada por los requisitos específicos del proceso metalúrgico.

- Si su enfoque principal es la fusión rápida y la alta pureza: La inducción es la opción superior para crear aleaciones metálicas precisas sin el riesgo de contaminación por la combustión de combustible.

- Si su enfoque principal es la eficiencia energética y un ambiente de trabajo limpio: El mecanismo de calentamiento directo de un horno de inducción minimiza la pérdida de energía y elimina los contaminantes, lo que lo hace ideal para entornos industriales modernos.

- Si está procesando materiales no conductores: Debe utilizar una alternativa, como un horno de resistencia, ya que el principio de inducción no se aplicará.

En última instancia, el horno de inducción proporciona un método limpio, rápido y altamente controlado para fundir metales que es fundamentalmente más avanzado que las tecnologías de calentamiento tradicionales.

Tabla Resumen:

| Componente | Función |

|---|---|

| Unidad de Suministro de Energía | Convierte la energía eléctrica de la red en CA de alta frecuencia para la bobina. |

| Bobina Enfriada por Agua | Genera un campo magnético para inducir corrientes de Foucault en el metal. |

| Crisol | Contiene la carga de metal mientras permite el paso del campo magnético. |

¿Listo para mejorar las capacidades de fusión de su laboratorio? KINTEK se especializa en hornos de inducción y equipos de laboratorio de alto rendimiento, ofreciendo la velocidad, pureza y eficiencia energética que su laboratorio exige. Contáctenos hoy para encontrar la solución perfecta para sus necesidades de fusión de metales.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cuál es el papel de un horno de prensado en caliente al vacío en la sinterización de Fe-Cu-Ni-Sn-VN? Aumenta la densidad y la resistencia al desgaste

- ¿Cómo facilita un horno de prensado en caliente al vacío las estructuras nanocristalinas? Mejora la dureza del composite Fe–Cu–Ni–Sn–VN

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?