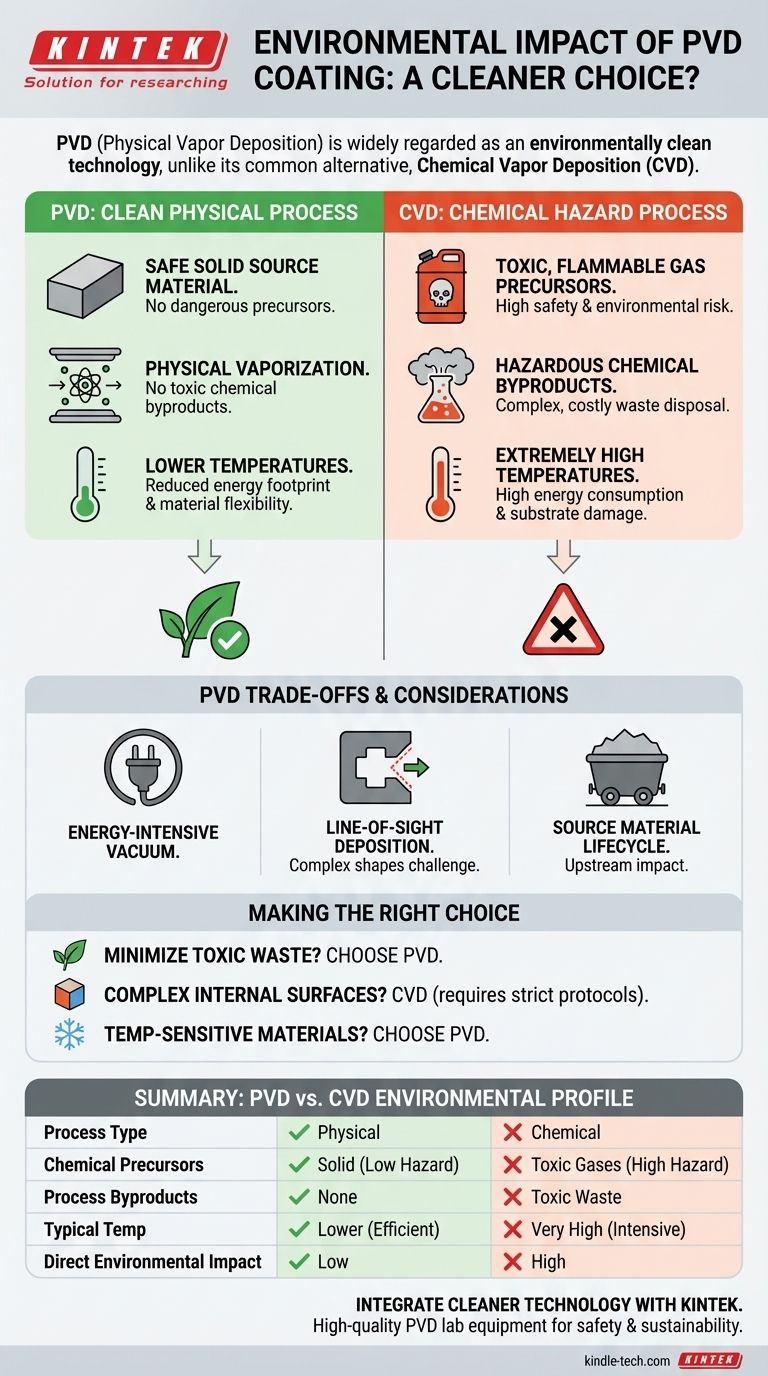

En resumen, la Deposición Física de Vapor (PVD) es ampliamente considerada como una tecnología de recubrimiento ambientalmente limpia. A diferencia de su alternativa común, la Deposición Química de Vapor (CVD), la PVD es un proceso físico que no depende de precursores químicos peligrosos ni produce subproductos químicos tóxicos, lo que hace que su impacto ambiental directo sea significativamente menor.

La diferencia fundamental es simple: la PVD es un proceso similar al mecánico que transfiere un material sólido en el vacío, mientras que la CVD es un proceso químico que crea un material a partir de gases reactivos, introduciendo riesgos de toxicidad que la PVD evita.

PVD frente a CVD: una clara distinción medioambiental

Para comprender el perfil medioambiental de la PVD, es más efectivo compararla directamente con la alternativa principal, la Deposición Química de Vapor (CVD). Los inconvenientes de la CVD resaltan claramente las ventajas inherentes de la PVD.

El problema de los precursores químicos

Los procesos CVD requieren precursores químicos volátiles para suministrar el material de recubrimiento. Estos productos químicos son a menudo altamente tóxicos, inflamables o pirofóricos (se inflaman espontáneamente en el aire).

La manipulación, el almacenamiento y el uso de estos materiales introducen riesgos significativos para la seguridad y el medio ambiente que no están presentes en la PVD. La PVD utiliza un material de origen sólido (como un objetivo metálico), que se vaporiza físicamente, eliminando la necesidad de gases precursores peligrosos.

El desafío de los subproductos peligrosos

Las reacciones químicas en el corazón de la CVD a menudo producen subproductos tóxicos, corrosivos y perjudiciales para el medio ambiente.

La neutralización y eliminación de estos residuos peligrosos es un problema complejo y costoso. Dado que la PVD es un proceso físico —esencialmente mover átomos de una fuente a un sustrato— no crea subproductos de reacciones químicas, evitando así toda esta corriente de residuos.

El papel de las altas temperaturas

Muchos procesos CVD operan a temperaturas extremadamente altas. Este alto consumo de energía tiene su propia huella medioambiental y puede dañar sustratos sensibles al calor, lo que limita las opciones de materiales.

Si bien la PVD también requiere energía para crear un vacío y vaporizar el material de origen, muchas técnicas de PVD (como el sputtering) se pueden realizar a temperaturas mucho más bajas que los procesos CVD típicos. Esto puede reducir la huella energética general y ampliar el rango de materiales que se pueden recubrir de forma segura.

Comprender las compensaciones y limitaciones

Aunque la PVD es ambientalmente favorable, ningún proceso industrial está exento de impacto. La objetividad requiere reconocer su contexto operativo y sus limitaciones.

Consumo de energía

Crear y mantener el alto vacío requerido para la PVD requiere mucha energía. El equipo, incluidas las bombas de vacío y las fuentes de alimentación para la vaporización (por ejemplo, magnetrones de sputtering o haces de electrones), consume una cantidad significativa de electricidad.

Deposición por línea de visión

La mayoría de los procesos PVD son de "línea de visión", lo que significa que recubren superficies directamente expuestas a la fuente de vapor. Recubrir formas tridimensionales complejas con un espesor uniforme puede ser un desafío y puede requerir una rotación compleja de las piezas.

Esta es una limitación del proceso, no una limitación medioambiental directa, pero puede hacer que la CVD sea una opción necesaria para ciertas aplicaciones a pesar de sus inconvenientes medioambientales.

Ciclo de vida del material de origen

Se debe considerar el impacto medioambiental de los propios materiales de origen. La extracción, refinación y fabricación de los objetivos sólidos utilizados en la PVD tienen su propia huella medioambiental ascendente, aunque esto es cierto para las materias primas en casi cualquier proceso de fabricación.

Tomar la decisión correcta para su aplicación

Seleccionar una tecnología de recubrimiento requiere equilibrar las necesidades de rendimiento con las responsabilidades medioambientales. La PVD ofrece un camino convincente para reducir los peligros químicos directos.

- Si su enfoque principal es minimizar los residuos tóxicos y los peligros químicos: La PVD es la opción superior, ya que evita los precursores peligrosos y los subproductos corrosivos inherentes a la CVD.

- Si necesita recubrir una superficie interna compleja o una pieza 3D con uniformidad perfecta: La CVD puede ofrecer ventajas de rendimiento, pero debe estar preparado para gestionar sus importantes protocolos medioambientales y de seguridad.

- Si está trabajando con materiales sensibles a la temperatura como polímeros o ciertas aleaciones: Los procesos PVD a baja temperatura proporcionan una solución de recubrimiento viable y más segura donde los procesos CVD a alta temperatura no serían una opción.

En última instancia, elegir la PVD es a menudo una decisión de adoptar un proceso de fabricación fundamentalmente más limpio y seguro por diseño.

Tabla de resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Físico (transferencia de átomos) | Químico (reacciones gaseosas) |

| Precursores químicos | Objetivos sólidos (bajo riesgo) | Gases tóxicos e inflamables (alto riesgo) |

| Subproductos del proceso | Ninguno (sin reacciones químicas) | Gases residuales tóxicos y corrosivos |

| Temperatura típica del proceso | Temperaturas más bajas (eficiente energéticamente para muchos sustratos) | Temperaturas muy altas (alto consumo de energía) |

| Impacto medioambiental directo | Bajo (sin manipulación de productos químicos tóxicos ni residuos) | Alto (requiere gestión de materiales peligrosos) |

¿Listo para integrar tecnología de recubrimiento más limpia y segura en su flujo de trabajo de laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio PVD de alta calidad que le ayudan a lograr recubrimientos superiores mientras minimiza el impacto medioambiental. Nuestras soluciones están diseñadas para laboratorios que priorizan la seguridad y la sostenibilidad sin comprometer el rendimiento.

Póngase en contacto con nuestros expertos hoy mismo para encontrar el sistema PVD ideal para su aplicación específica y dé un paso hacia una fabricación más ecológica.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura