En esencia, la Deposición Física de Vapor (PVD) es un sofisticado proceso de recubrimiento al vacío que transforma un metal sólido en vapor, el cual luego se condensa sobre un objeto objetivo como una película delgada y de alto rendimiento. Esta deposición átomo por átomo ocurre dentro de una cámara de vacío a alta temperatura, creando una nueva capa superficial unida molecularmente al material original, o sustrato.

El recubrimiento PVD no es una simple pintura o chapeado; es un proceso de fabricación a microescala. Al convertir un material sólido en vapor dentro de un vacío y permitir que se resolidifique átomo por átomo sobre una superficie, se crea una capa adherida con propiedades muy superiores a las del material original.

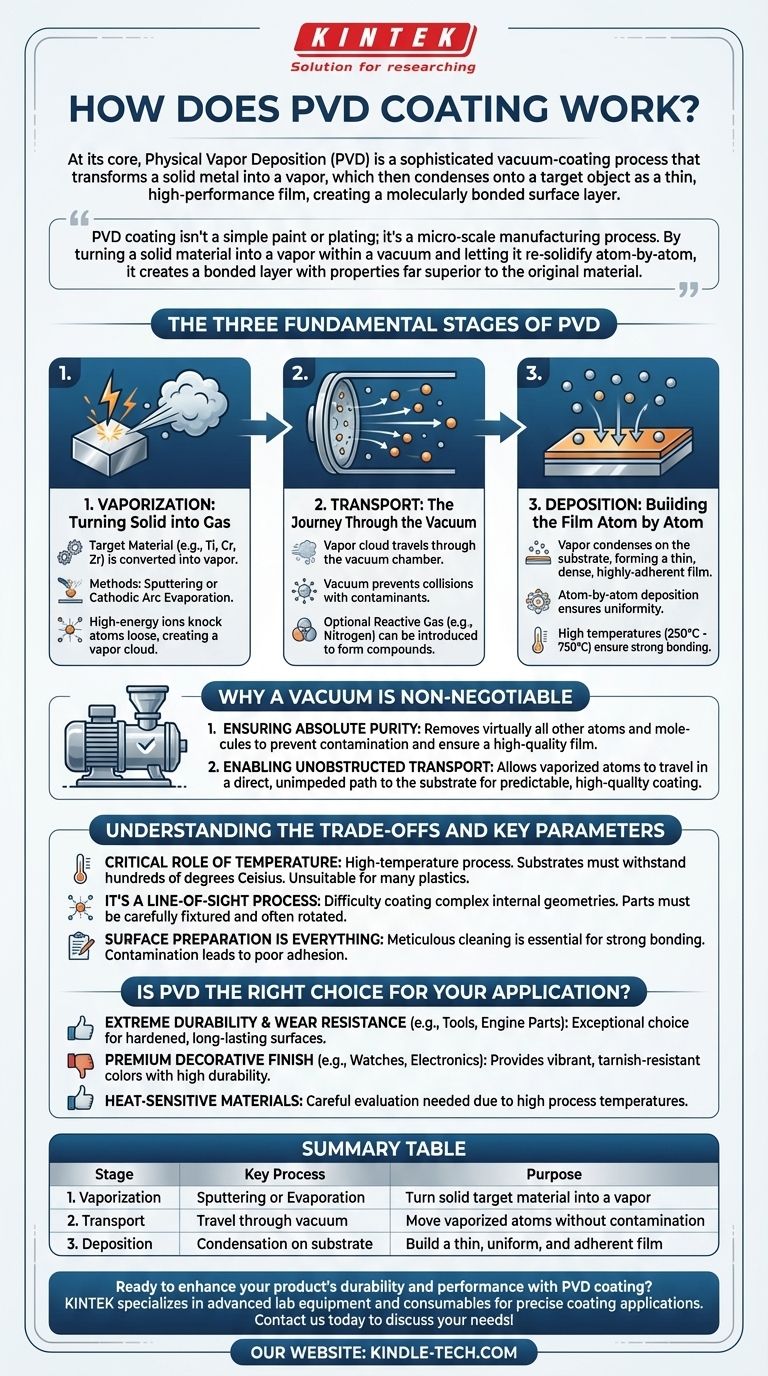

Las Tres Etapas Fundamentales del PVD

Todo el proceso PVD se puede dividir en una secuencia de tres etapas críticas, cada una ocurriendo bajo condiciones altamente controladas dentro de una cámara de vacío.

Etapa 1: Vaporización - Convertir Sólido en Gas

El proceso comienza con un material de recubrimiento sólido y de alta pureza conocido como "objetivo" (target). Este objetivo (ej. titanio, cromo, circonio) debe convertirse en vapor.

Esta es la parte "Física" del PVD, y generalmente se logra mediante métodos como el sputtering (pulverización catódica) o la evaporación por arco catódico. En términos sencillos, el objetivo es bombardeado con iones de alta energía, que desprenden átomos del material sólido, convirtiéndolo efectivamente en una nube de vapor.

Etapa 2: Transporte - El Viaje a Través del Vacío

Una vez vaporizada, la nube de átomos y iones metálicos viaja a través de la cámara de vacío. Este viaje es crucial, ya que el entorno de vacío asegura que las partículas no colisionen ni reaccionen con contaminantes como el oxígeno o el vapor de agua del aire.

En esta etapa, se puede introducir estratégicamente un gas reactivo, como el nitrógeno, en la cámara. Esto permite que el vapor metálico reaccione y forme un nuevo compuesto cerámico (como Nitruro de Titanio), alterando las propiedades y el color del recubrimiento final.

Etapa 3: Deposición - Construyendo la Película Átomo por Átomo

El material vaporizado finalmente llega al sustrato: la pieza que está siendo recubierta. Se condensa sobre la superficie, formando una película delgada, densa y altamente adherente.

Debido a que esta deposición ocurre un átomo a la vez, la capa resultante es excepcionalmente uniforme y puede replicar con precisión la textura superficial original. Las altas temperaturas (que oscilan entre 250°C y 750°C) ayudan a asegurar que el recubrimiento esté firmemente unido al sustrato, haciéndolo extremadamente duradero y difícil de quitar.

Por Qué el Vacío es Innegociable

La cámara de vacío es la característica definitoria del proceso PVD. Sin ella, la técnica sería imposible por dos razones clave.

Asegurando Pureza Absoluta

La función principal del vacío es eliminar virtualmente todos los demás átomos y moléculas de la cámara. Esto evita que el material de recubrimiento vaporizado reaccione con contaminantes, lo que crearía una película impura, débil e ineficaz.

Permitiendo un Transporte sin Obstrucciones

En un vacío, los átomos vaporizados pueden viajar en una trayectoria recta y sin impedimentos desde el objetivo hasta el sustrato. Este viaje de línea de visión directa es esencial para crear un recubrimiento predecible y de alta calidad.

Comprendiendo las Compensaciones y Parámetros Clave

Aunque potente, el proceso PVD no es universalmente aplicable. Comprender sus requisitos operativos es clave para usarlo de manera efectiva.

El Papel Crítico de la Temperatura

El PVD es un proceso de alta temperatura. Los sustratos deben ser capaces de soportar temperaturas de varios cientos de grados Celsius sin deformarse o perder su integridad estructural. Esto lo hace inadecuado para muchos plásticos u otros materiales sensibles al calor.

Es un Proceso de Línea de Visión

Debido a que el vapor viaja en línea recta, el PVD tiene dificultades para recubrir geometrías internas complejas o agujeros profundos y estrechos. Las piezas deben estar cuidadosamente sujetadas y, a menudo, rotadas durante el proceso para asegurar una cobertura uniforme en todas las superficies expuestas.

La Preparación de la Superficie lo es Todo

El recubrimiento final es tan bueno como su adhesión al sustrato. La pieza a recubrir debe limpiarse, secarse y, a veces, pretratarse meticulosamente. Cualquier contaminación superficial provocará una mala adhesión y un posible fallo del recubrimiento.

¿Es el PVD la Opción Correcta para su Aplicación?

La decisión de utilizar el recubrimiento PVD depende totalmente de su objetivo final. Sobresale donde el rendimiento y la durabilidad son primordiales.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: El PVD es una opción excepcional para componentes como herramientas de corte, piezas industriales y componentes de motor, ya que crea una superficie endurecida que extiende drásticamente la vida útil del componente.

- Si su enfoque principal es un acabado decorativo de primera calidad: Para productos como relojes, grifos y electrónica de alta gama, el proceso proporciona colores vibrantes y resistentes al deslustre con una durabilidad que supera con creces el chapeado tradicional.

- Si su enfoque principal es recubrir materiales sensibles al calor: Debe evaluar cuidadosamente la temperatura específica del proceso PVD, ya que el calor elevado puede dañar los sustratos que no son térmicamente estables.

En última instancia, comprender el proceso PVD le permite aprovechar sus capacidades únicas para crear productos que son a la vez hermosos e increíblemente resistentes.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1. Vaporización | Sputtering o Evaporación | Convertir el material objetivo sólido en vapor |

| 2. Transporte | Viaje a través del vacío | Mover los átomos vaporizados sin contaminación |

| 3. Deposición | Condensación en el sustrato | Construir una película delgada, uniforme y adherente |

¿Listo para mejorar la durabilidad y el rendimiento de su producto con el recubrimiento PVD? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones de recubrimiento precisas. Nuestra experiencia garantiza que su laboratorio logre resultados superiores con soluciones fiables y de alto rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura