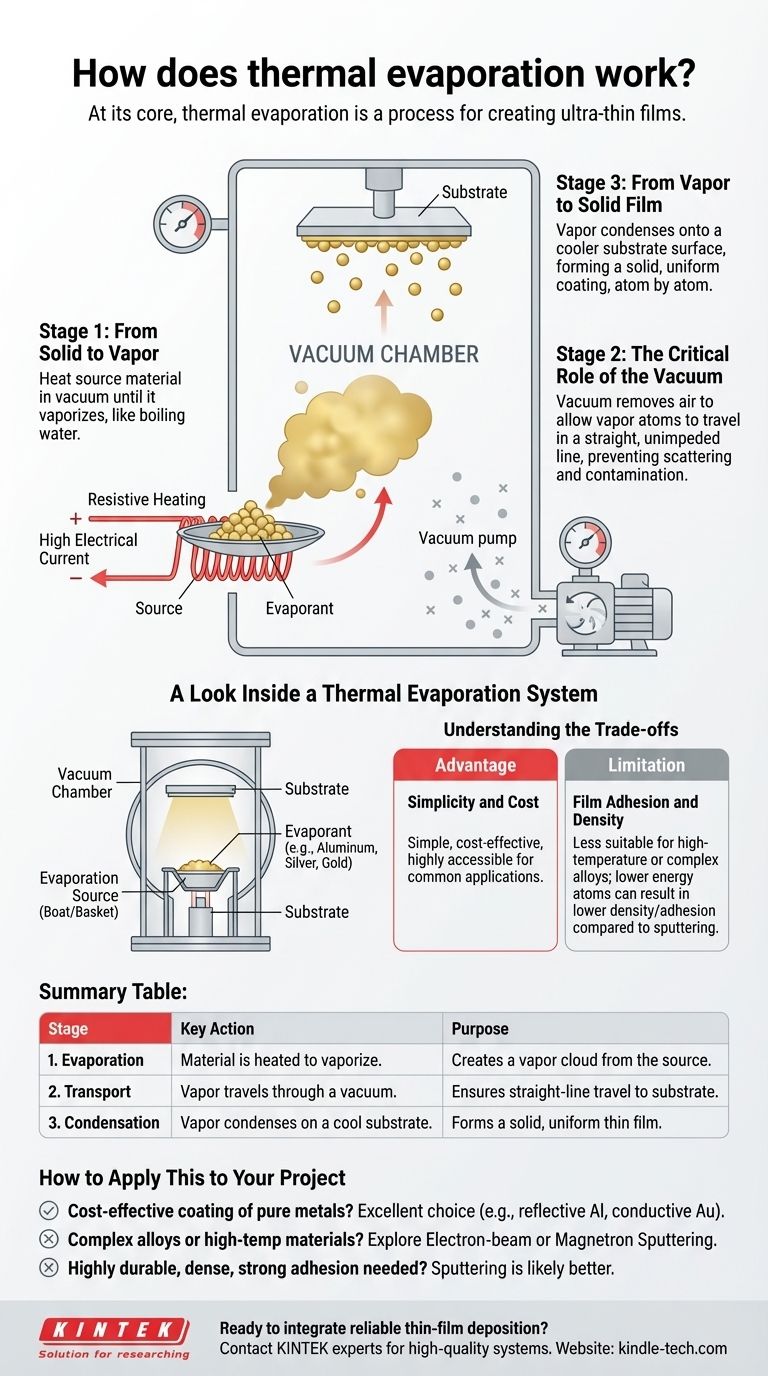

En esencia, la evaporación térmica es un proceso para crear películas ultrafinas. Funciona calentando un material fuente dentro de una cámara de alto vacío hasta que se vaporiza, de manera similar a hervir agua. Este vapor luego viaja a través del vacío y se condensa sobre una superficie más fría, conocida como sustrato, formando un recubrimiento sólido y uniforme.

El principio central de la evaporación térmica es un cambio de fase controlado. Se utiliza calor resistivo para convertir un material sólido en gas en un vacío, lo que luego permite que el gas viaje sin obstáculos y se condense nuevamente en una película sólida sobre una superficie objetivo.

El Principio Fundamental: Un Viaje de Sólido a Película

Para comprender realmente la evaporación térmica, es mejor pensar en ella como un viaje de tres etapas para el material de recubrimiento. Cada etapa es simple, pero todas son críticas para que el proceso tenga éxito.

Etapa 1: De Sólido a Vapor

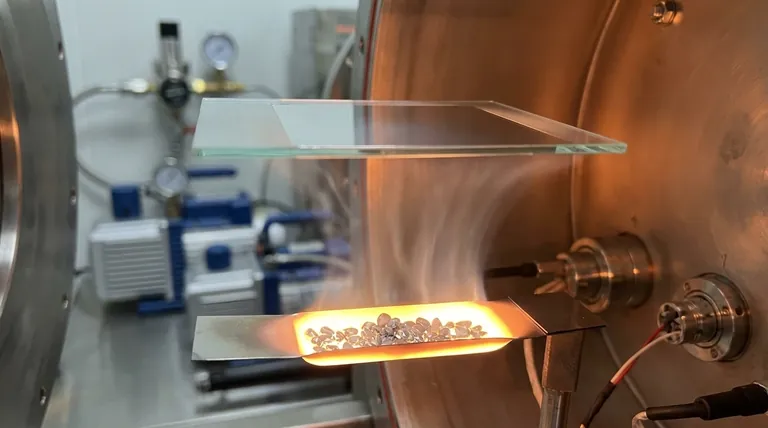

El proceso comienza colocando el material a depositar, llamado evaporante, en un soporte conocido como fuente. Esta fuente, a menudo un pequeño bote o bobina hecha de un metal resistente al calor como el tungsteno, actúa como el elemento calefactor de una estufa.

Se pasa una alta corriente eléctrica a través de la fuente. Debido a su resistencia eléctrica, la fuente se calienta drásticamente, un proceso llamado calentamiento resistivo. Este calor intenso se transfiere al evaporante, haciendo que se derrita y luego se evapore (o sublime directamente de sólido a gas).

Etapa 2: El Papel Crítico del Vacío

Todo esto sucede dentro de una cámara de vacío. El vacío no es solo un contenedor; es esencial para el proceso. Al eliminar casi todas las moléculas de aire, la cámara asegura que los átomos vaporizados puedan viajar en una línea recta y sin obstáculos desde la fuente hasta el sustrato.

Sin vacío, los átomos vaporizados chocarían con el aire, dispersándose al azar y reaccionando con gases como el oxígeno, lo que impediría la formación de una película limpia y pura.

Etapa 3: De Vapor a Película Sólida

Ubicado encima de la fuente está el sustrato: el objeto a recubrir. A medida que la nube de átomos vaporizados viaja a través del vacío, alcanza la superficie relativamente fría del sustrato.

Al entrar en contacto, los átomos pierden energía y se condensan nuevamente en estado sólido, adhiriéndose a la superficie. Este proceso se acumula átomo por átomo, creando una película excepcionalmente delgada y uniforme.

Un Vistazo al Interior de un Sistema de Evaporación Térmica

Cada sistema de evaporación térmica depende de algunos componentes clave que trabajan en conjunto para lograr esta deposición controlada.

La Cámara de Vacío

Este es el entorno sellado, generalmente hecho de acero inoxidable, donde tiene lugar todo el proceso. Está conectado a potentes bombas que eliminan el aire para crear las condiciones de alto vacío necesarias.

La Fuente de Evaporación

Este es el corazón del sistema. Es un componente, a menudo llamado bote o cesta, que contiene el material evaporante y genera el calor. Está diseñado para soportar temperaturas extremas sin derretirse ni reaccionar con el material que contiene.

El Evaporante

Este es el material de recubrimiento en bruto en sí. A menudo tiene forma de pequeños gránulos, alambre o polvo. Los evaporantes comunes incluyen metales puros como aluminio, plata y oro, que se utilizan en electrónica y óptica.

El Sustrato

Este es simplemente el artículo que desea recubrir. Puede ser cualquier cosa, desde una oblea de silicio para un microchip, un trozo de vidrio para un espejo o un polímero flexible para una pantalla OLED.

Comprender las Compensaciones

Aunque es efectiva, la evaporación térmica no es la solución para todas las aplicaciones. Su principal fortaleza radica en su simplicidad, lo que también informa sus limitaciones.

Ventaja: Simplicidad y Costo

La evaporación térmica es uno de los métodos de deposición física de vapor (PVD) más antiguos, simples y rentables. El equipo es relativamente sencillo, lo que lo hace muy accesible para muchas aplicaciones comunes.

Limitación: Compatibilidad del Material

El proceso funciona mejor para materiales con puntos de evaporación relativamente bajos, como los metales puros. Es menos adecuado para materiales que requieren temperaturas extremadamente altas (metales refractarios) o para aleaciones complejas donde diferentes componentes pueden evaporarse a diferentes velocidades, alterando la composición de la película.

Limitación: Adhesión y Densidad de la Película

Los átomos en la evaporación térmica llegan al sustrato solo con energía térmica, que es relativamente baja. En comparación con procesos más energéticos como la pulverización catódica (sputtering), esto a veces puede resultar en películas con menor densidad y menor adhesión al sustrato.

Cómo Aplicar Esto a Su Proyecto

Elegir un método de deposición depende completamente de los requisitos de su película final.

- Si su enfoque principal es el recubrimiento rentable de metales puros: La evaporación térmica es una opción excelente y sencilla, ideal para aplicaciones como la creación de capas reflectantes de aluminio o contactos conductores de oro.

- Si su enfoque principal es la deposición de aleaciones complejas o materiales de alta temperatura: Debe explorar métodos alternativos como la evaporación por haz de electrones o la pulverización catódica (sputtering), que ofrecen un control más preciso y mayor energía.

- Si su enfoque principal es crear una película altamente duradera, densa y con fuerte adherencia: Un proceso más energético como la pulverización catódica (sputtering) probablemente sea más adecuado, ya que bombardea el sustrato con iones de alta energía para crear una película más robusta.

En última instancia, la evaporación térmica sigue siendo una tecnología fundamental para la deposición de películas delgadas debido a su simplicidad y eficacia para una amplia gama de aplicaciones críticas.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Evaporación | El material se calienta para vaporizarse. | Crea una nube de vapor desde la fuente. |

| 2. Transporte | El vapor viaja a través de un vacío. | Asegura el viaje en línea recta hasta el sustrato. |

| 3. Condensación | El vapor se condensa sobre un sustrato frío. | Forma una película delgada sólida y uniforme. |

¿Listo para integrar una deposición de película delgada confiable en su flujo de trabajo?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas de evaporación térmica, para satisfacer sus necesidades específicas de investigación y producción. Ya sea que esté desarrollando microchips, recubrimientos ópticos o materiales avanzados, nuestra experiencia garantiza que obtenga la solución adecuada para depositar metales puros como aluminio, oro y plata de manera eficiente y rentable.

Contacte a nuestros expertos hoy mismo para discutir cómo un sistema de evaporación térmica KINTEK puede mejorar las capacidades de su laboratorio y acelerar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barquilla de Evaporación para Materia Orgánica

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo se evapora el material fuente durante la deposición? Una guía sobre los métodos resistivos frente a los de haz de electrones

- ¿Qué son las técnicas de deposición por evaporación térmica? Una guía sencilla para el recubrimiento de películas delgadas

- ¿Qué es el proceso de deposición física de vapor por haz de electrones? Una guía para películas delgadas de alta pureza

- ¿Cómo funciona la evaporación por haz de electrones? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué materiales se utilizan en las técnicas de evaporación? Una guía de materiales para la deposición de películas delgadas

- ¿Es la deposición lo mismo que la evaporación? Desentrañando la jerarquía de la tecnología de película delgada

- ¿Qué es la deposición por vacío o la evaporación térmica al vacío (VTE)? Una guía para el recubrimiento de películas delgadas de alta pureza

- ¿Cuál es el proceso de recubrimiento al vacío? Logre una ingeniería de superficies superior para sus productos