En resumen, la Deposición Física de Vapor (PVD) es una excelente tecnología de recubrimiento. No es simplemente una pintura o un chapado, sino un proceso de deposición al vacío que mejora fundamentalmente la superficie de un material a nivel molecular. Esto da como resultado un acabado excepcionalmente duro, duradero y resistente a la corrosión, al mismo tiempo que ofrece una amplia gama de opciones decorativas de alta calidad.

El recubrimiento PVD se entiende mejor como una mejora estratégica de las propiedades superficiales de un material. Proporciona un aumento medible en el rendimiento funcional, como la resistencia al desgaste y la dureza, al mismo tiempo que ofrece un acabado estético premium y duradero que supera con creces los métodos de recubrimiento tradicionales.

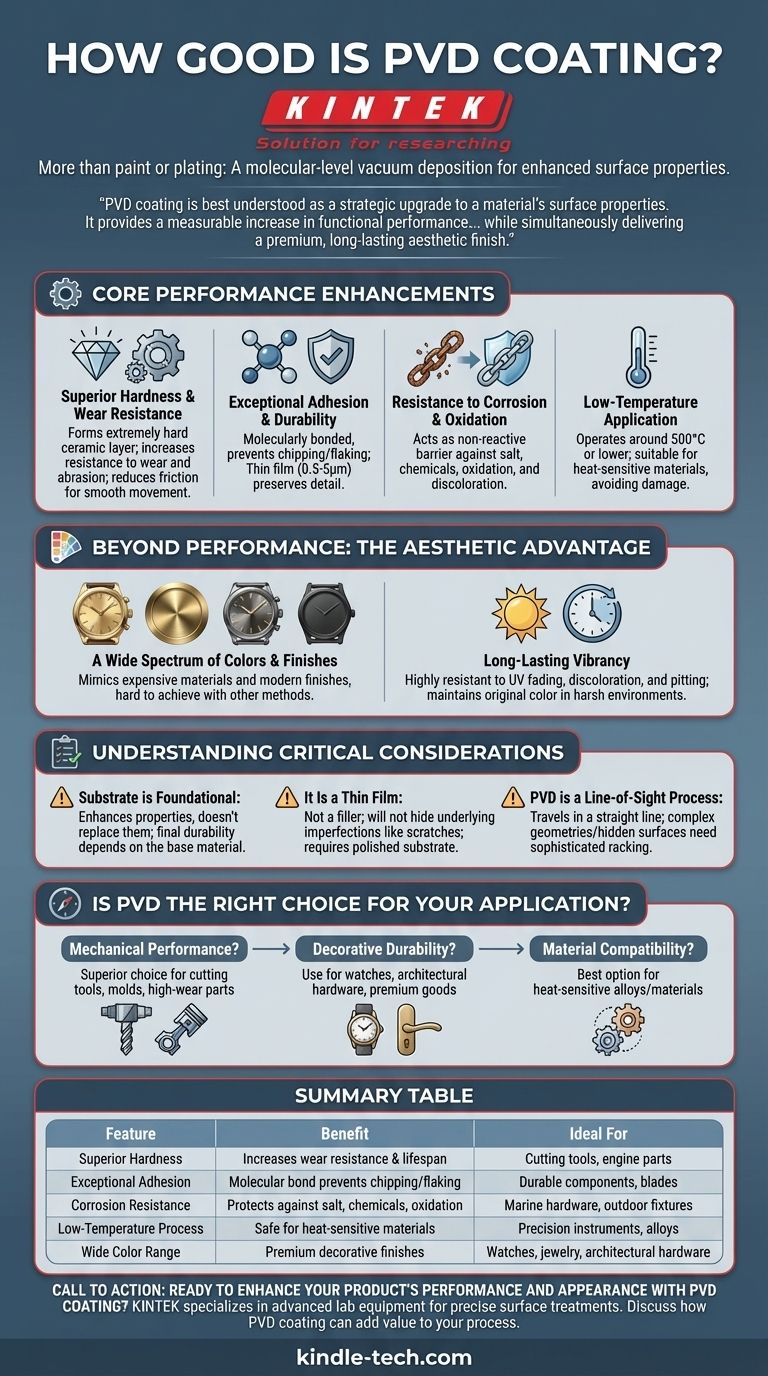

Las mejoras fundamentales de rendimiento del PVD

Los recubrimientos PVD ofrecen importantes ventajas funcionales al alterar las propiedades físicas de la superficie del sustrato. Esto lo convierte en una opción preferida para aplicaciones industriales y mecánicas exigentes.

Dureza y resistencia al desgaste superiores

El PVD forma una capa cerámica extremadamente dura en la superficie de un componente. Esto aumenta drásticamente su resistencia al desgaste y la abrasión.

El proceso también reduce el coeficiente de fricción, lo que permite que las piezas se muevan más suavemente entre sí. Esto es fundamental para herramientas de corte, componentes de motores y otras piezas de alto desgaste donde la longevidad es esencial.

Adhesión y durabilidad excepcionales

A diferencia de la pintura, que puede astillarse o descascararse, los recubrimientos PVD se unen molecularmente al sustrato. Esto crea una adhesión excepcional.

Aunque el recubrimiento es muy delgado, típicamente entre 0.5 y 5 micras, esta unión lo hace increíblemente duradero. La delgadez también asegura que los detalles finos y la nitidez de la pieza original, como el filo de una cuchilla, se conserven.

Resistencia a la corrosión y oxidación

La película depositada actúa como una barrera químicamente no reactiva entre el sustrato y el medio ambiente.

Esta barrera proporciona una alta resistencia a la corrosión por sal, aire y otros productos químicos, así como resistencia a la oxidación y decoloración.

Aplicación a baja temperatura

El PVD es un proceso de baja temperatura, que generalmente opera alrededor de 500°C o menos.

Esto lo hace adecuado para recubrir materiales sensibles al calor que se dañarían o distorsionarían con procesos de recubrimiento de mayor temperatura como la Deposición Química de Vapor (CVD).

Más allá del rendimiento: la ventaja estética

Si bien sus beneficios funcionales son claros, el PVD también es muy valorado por su capacidad para producir acabados decorativos superiores que son a la vez hermosos y resistentes.

Un amplio espectro de colores y acabados

El PVD puede crear una vasta gama de colores y acabados que son difíciles o imposibles de lograr con otros métodos.

Puede imitar expertamente la apariencia de materiales costosos como oro, latón y bronce, o crear acabados modernos como negro mate y gris plomo para productos como relojes, joyas y herrajes arquitectónicos.

Vibración duradera

Los acabados PVD son altamente resistentes a la decoloración por la luz UV, la decoloración y el picado.

Esto los hace ideales para productos expuestos a entornos hostiles, como accesorios en propiedades costeras, ya que mantienen su color y vitalidad originales con un mantenimiento mínimo.

Comprendiendo las consideraciones críticas

Para aprovechar el PVD de manera efectiva, debe comprender sus limitaciones. La calidad del resultado está directamente ligada al sustrato y al proceso en sí.

El sustrato es fundamental

Un recubrimiento PVD mejora las propiedades del sustrato; no las reemplaza. La dureza y durabilidad finales dependen en gran medida del material subyacente.

Aplicar un recubrimiento duro a un material base blando no hará que toda la pieza sea indestructible. La superficie puede resistir arañazos, pero un impacto fuerte aún puede abollar el sustrato más blando debajo.

Es una película delgada

La naturaleza delgada del PVD es una ventaja para preservar los detalles, pero también significa que no es un "relleno". No ocultará imperfecciones superficiales subyacentes como arañazos o marcas de herramientas.

Para un acabado impecable, el sustrato debe pulirse y prepararse al estándar deseado antes de aplicar el recubrimiento.

El PVD es un proceso de línea de visión

En el proceso PVD, el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Esto significa que las geometrías internas complejas o las superficies ocultas pueden ser difíciles de recubrir uniformemente sin un sofisticado sistema de sujeción y rotación de piezas dentro de la cámara de vacío.

¿Es el PVD la elección correcta para su aplicación?

La elección del PVD depende completamente de su objetivo principal. Es un proceso premium que ofrece una poderosa combinación de beneficios funcionales y estéticos.

- Si su enfoque principal es el rendimiento mecánico: El PVD es una opción superior para aumentar la vida útil y la eficiencia de herramientas de corte, moldes y componentes de alto desgaste.

- Si su enfoque principal es la durabilidad decorativa: Use PVD para relojes, herrajes arquitectónicos y bienes de consumo premium donde se requiere un acabado duradero, vibrante y resistente a la corrosión.

- Si su enfoque principal es la compatibilidad de materiales: El proceso de baja temperatura del PVD lo convierte en una de las mejores opciones para aplicar un recubrimiento duro y duradero a aleaciones y materiales sensibles al calor.

En última instancia, el PVD es una inversión en la integridad y el valor a largo plazo de su producto.

Tabla resumen:

| Característica | Beneficio | Ideal para |

|---|---|---|

| Dureza superior | Aumenta la resistencia al desgaste y la vida útil | Herramientas de corte, piezas de motor |

| Adhesión excepcional | La unión molecular evita el astillado/descascarillado | Componentes duraderos, cuchillas |

| Resistencia a la corrosión | Protege contra la sal, productos químicos, oxidación | Herrajes marinos, accesorios exteriores |

| Proceso de baja temperatura | Seguro para materiales sensibles al calor | Instrumentos de precisión, aleaciones |

| Amplia gama de colores | Acabados decorativos premium (oro, negro, etc.) | Relojes, joyas, herrajes arquitectónicos |

¿Listo para mejorar el rendimiento y la apariencia de su producto con el recubrimiento PVD? En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados para tratamientos de superficie precisos. Ya sea que esté desarrollando herramientas de corte, componentes de alto desgaste o productos decorativos premium, nuestras soluciones ofrecen una durabilidad y calidad de acabado inigualables. Contáctenos hoy para discutir cómo el recubrimiento PVD puede agregar valor a su laboratorio o proceso de fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura