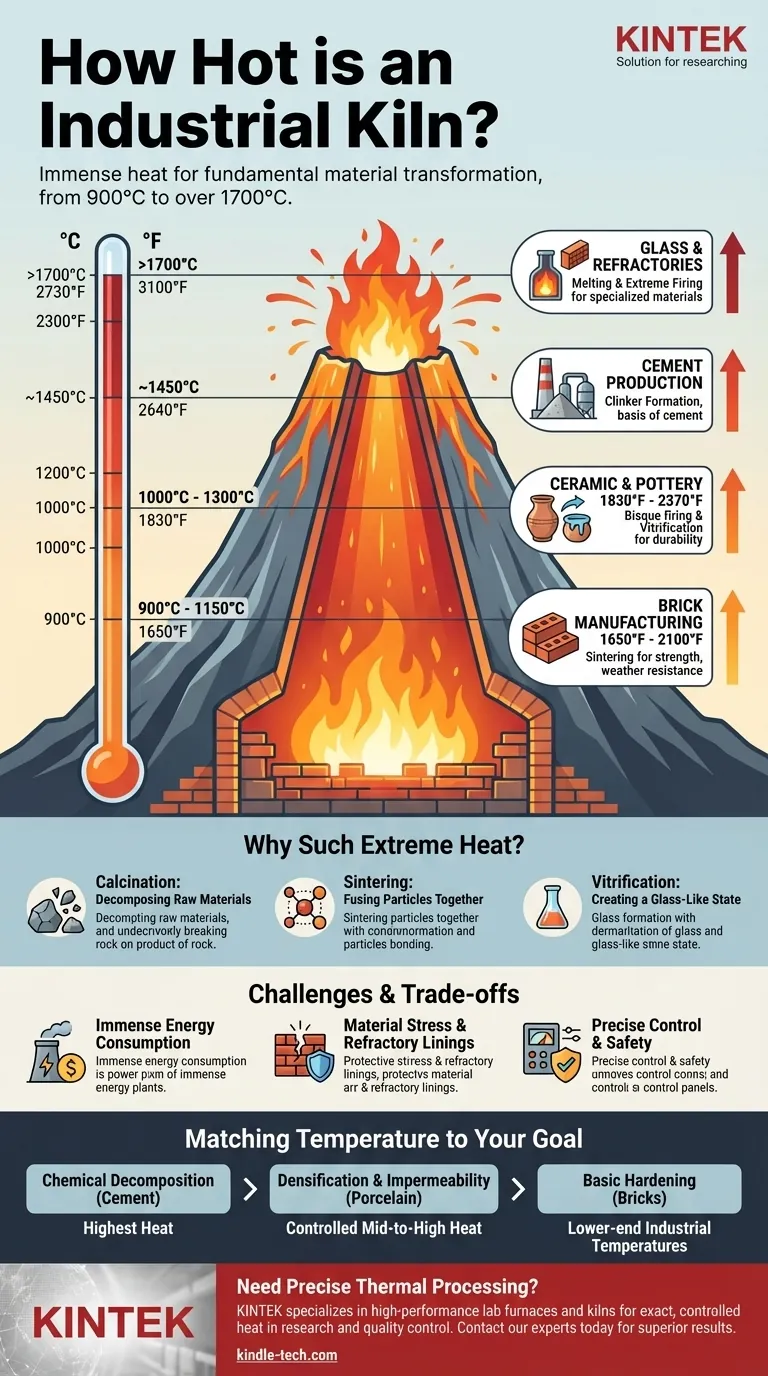

La temperatura de un horno industrial es inmensa, operando en un vasto rango desde alrededor de 900°C (1650°F) para materiales de construcción comunes hasta más de 1700°C (3100°F) para refractarios industriales especializados. La temperatura específica no es simplemente una cuestión de "calentarlo", sino una variable controlada con precisión dictada enteramente por las materias primas que se procesan y la transformación química deseada.

El propósito principal de un horno industrial es utilizar calor extremo y dirigido para alterar fundamentalmente la estructura química y física de los materiales. La temperatura no es solo un ajuste; es la herramienta principal para convertir la tierra cruda en cemento, la arcilla en cerámica duradera y la arena en vidrio.

¿Por qué un calor tan extremo? La ciencia de la transformación

Las asombrosas temperaturas dentro de un horno son necesarias para iniciar cambios irreversibles a nivel molecular. Piense en ello menos como un horno de cocina y más como un volcán controlado, diseñado para lograr resultados materiales específicos.

Calcinación: Descomposición de materias primas

A temperaturas muy altas, las materias primas como la piedra caliza se descomponen químicamente. En la producción de cemento, este proceso, llamado calcinación, ocurre alrededor de los 900°C y es esencial para eliminar el dióxido de carbono y crear cal, un ingrediente crítico para el producto final.

Sinterización: Fusión de partículas

La sinterización es el proceso de usar calor para fusionar partículas en una masa sólida y densa sin fundirlas por completo. Este es el principio fundamental detrás de la cocción de cerámica y alfarería, creando resistencia y durabilidad a partir de lo que alguna vez fue arcilla blanda.

Vitrificación: Creación de un estado similar al vidrio

A temperaturas aún más altas, los materiales pueden vitrificarse, lo que significa que comienzan a convertirse en una sustancia no cristalina, similar al vidrio. Este proceso crea una superficie impermeable y endurecida, que es esencial para productos como la porcelana, ciertos azulejos y esmaltes.

Un espectro de calor: Temperaturas de horno por aplicación

Las diferentes industrias requieren condiciones térmicas muy diferentes para crear sus productos. El perfil de temperatura se gestiona cuidadosamente para asegurar que ocurra la transformación correcta.

Producción de cemento (~1450°C / 2640°F)

Los hornos rotatorios de cemento se encuentran entre los más calientes. Después de la calcinación inicial, la temperatura del material se eleva a aproximadamente 1450°C (2640°F) para formar el clínker, la roca sintética que es la base de todo el cemento moderno.

Cocción de cerámica y alfarería (~1000°C - 1300°C / 1830°F - 2370°F)

La industria cerámica utiliza un amplio rango de temperaturas. Una cocción inicial de "bizcocho" para endurecer la arcilla ocurre alrededor de 1000°C (1830°F), mientras que una cocción final de esmalte para gres duradero o porcelana puede alcanzar hasta 1300°C (2370°F) para lograr la vitrificación.

Fabricación de ladrillos (~900°C - 1150°C / 1650°F - 2100°F)

La producción de ladrillos de construcción comunes requiere menos calor intenso. Las temperaturas de cocción suelen oscilar entre 900°C y 1150°C, lo cual es suficiente para crear un producto final duro y resistente a la intemperie mediante la sinterización.

Vidrio y materiales refractarios (>1500°C / 2730°F)

Los hornos industriales para fundir vidrio (un proceso análogo a un horno) operan por encima de 1500°C (2730°F). Además, los mismos materiales utilizados para revestir estos hornos, conocidos como refractarios, deben ser cocidos a temperaturas extremas que a menudo superan los 1700°C (3100°F) para soportar su entorno de servicio.

Comprensión de las compensaciones y los desafíos

Operar a estas temperaturas introduce importantes desafíos de ingeniería y económicos. La elección de la temperatura es siempre un equilibrio entre los requisitos del material y la realidad operativa.

Inmenso consumo de energía

Mantener las temperaturas del horno requiere una cantidad colosal de energía, lo que lo convierte en uno de los mayores costos operativos en la industria pesada. La eficiencia y la recuperación de calor son preocupaciones primordiales para cualquier gerente de planta.

Estrés del material y revestimientos refractarios

El horno en sí debe construirse con materiales que puedan soportar su entorno interno. Esto requiere ladrillos y revestimientos refractarios especializados que sean aislantes y estructuralmente estables a temperaturas que fundirían el acero. La vida útil de este revestimiento es un factor operativo crítico.

Control preciso y seguridad

La temperatura debe controlarse con una precisión increíble. Una desviación de solo unos pocos grados puede arruinar un lote completo de producto. El calor extremo también presenta importantes riesgos de seguridad, lo que requiere protocolos rigurosos y equipos especializados para proteger al personal.

Ajuste de la temperatura a su objetivo material

La temperatura correcta se determina por el objetivo final del material. Comprender esta relación es clave para comprender el procesamiento industrial.

- Si su enfoque principal es la descomposición química (por ejemplo, cemento): Necesita los niveles de calor más altos para impulsar reacciones como la calcinación y formar nuevos compuestos químicos.

- Si su enfoque principal es la densificación y la impermeabilidad (por ejemplo, porcelana): Necesita temperaturas de rango medio a alto cuidadosamente controladas para lograr una vitrificación completa sin deformar el producto.

- Si su enfoque principal es el endurecimiento y la resistencia básicos (por ejemplo, ladrillos): Las temperaturas industriales más bajas son suficientes para la sinterización y son mucho más eficientes energéticamente para la producción en masa.

En última instancia, la temperatura dentro de un horno industrial es un reflejo directo de la ambición de transformar la materia prima en los materiales fundamentales de nuestro mundo.

Tabla resumen:

| Aplicación | Rango de temperatura típico | Proceso clave |

|---|---|---|

| Producción de cemento | ~1450°C (2640°F) | Formación de clínker |

| Cerámica y alfarería | 1000°C - 1300°C (1830°F - 2370°F) | Vitrificación |

| Fabricación de ladrillos | 900°C - 1150°C (1650°F - 2100°F) | Sinterización |

| Vidrio y refractarios | >1500°C (2730°F) | Fusión / Cocción a alta temperatura |

¿Necesita un procesamiento térmico preciso para sus materiales? La temperatura correcta es fundamental para lograr la transformación química y física deseada en sus productos. KINTEK se especializa en hornos de laboratorio de alto rendimiento que proporcionan el calor exacto y controlado requerido para la investigación, el desarrollo y el control de calidad en las industrias del cemento, la cerámica y la ciencia de los materiales. Contacte hoy mismo a nuestros expertos en térmica para analizar cómo nuestro equipo puede ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura