En esencia, un horno rotatorio prepara el cemento calentando una mezcla precisa de materias primas, como la piedra caliza, a temperaturas extremadamente altas dentro de un cilindro largo y giratorio. Este intenso proceso de calentamiento desencadena reacciones químicas específicas, transformando la alimentación cruda en una nueva sustancia llamada "clínker". Este clínker es el producto intermedio fundamental que, una vez enfriado y molido, se convierte en el polvo de cemento final.

El horno rotatorio es el corazón de la fabricación moderna de cemento. Su función principal es facilitar una transformación química precisa y a alta temperatura de las materias primas en clínker mediante una combinación de calentamiento controlado, movimiento constante y tiempos de retención específicos.

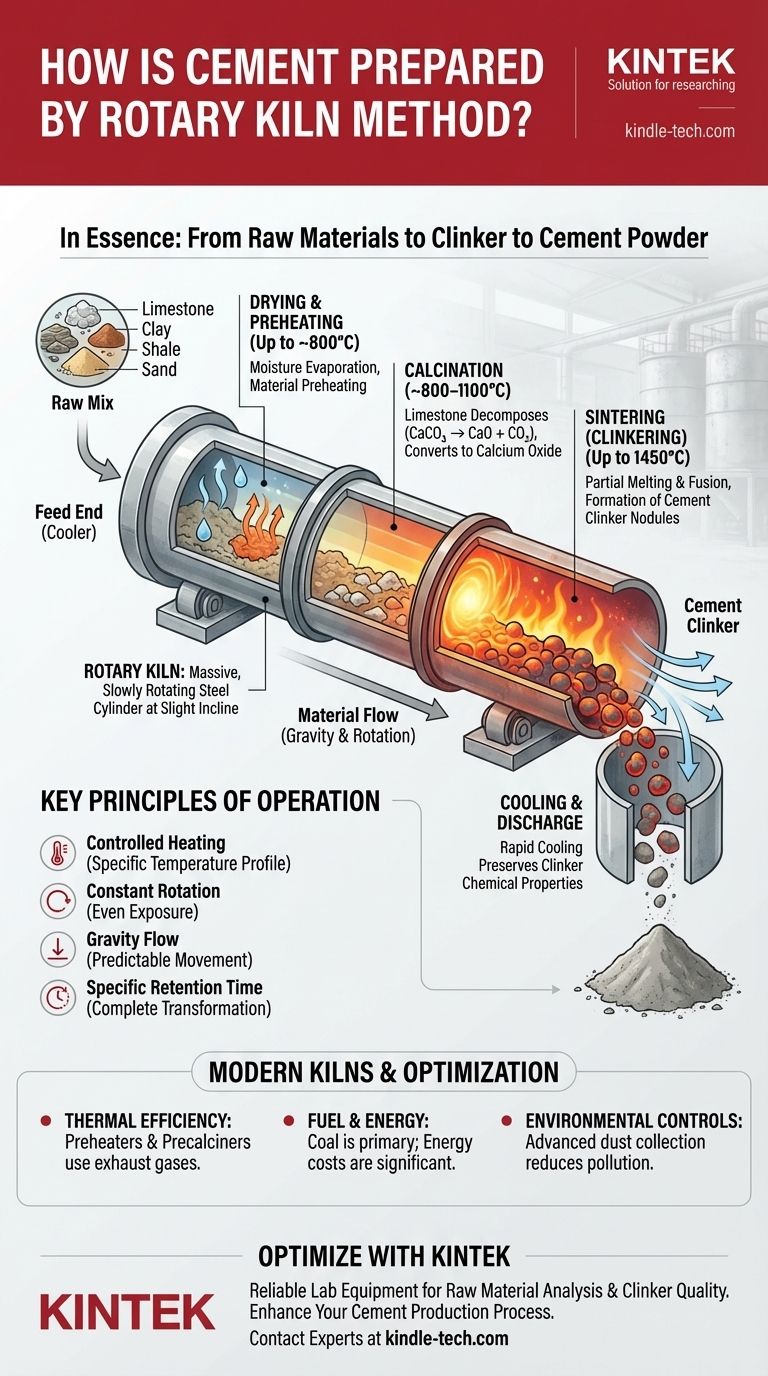

Cómo funciona el sistema de horno rotatorio

Un horno rotatorio es un cilindro de acero masivo que gira lentamente y está revestido con ladrillos resistentes al calor. Está montado con una ligera inclinación para permitir que la gravedad guíe los materiales a través de él de un extremo al otro.

El principio de funcionamiento

El trabajo principal del horno es calentar materiales sólidos hasta un punto en el que se produzca una reacción química o un cambio físico deseado. Está diseñado para mantener el material a una temperatura muy específica durante una cantidad de tiempo precisa para garantizar que la transformación se complete.

Este proceso se rige por un perfil de temperatura, que se calcula cuidadosamente en función de las propiedades químicas de las materias primas que se procesan.

El papel de la rotación e inclinación

El horno gira lentamente sobre su eje, generalmente entre una y tres revoluciones por minuto. Esta rotación revuelve continuamente el material, asegurando que cada partícula esté expuesta uniformemente al calor intenso.

La ligera inclinación del horno garantiza un flujo de material continuo y predecible desde el extremo superior de "alimentación" hasta el extremo inferior de "descarga".

El proceso paso a paso de producción de clínker de cemento

La creación de clínker de cemento dentro del horno es un proceso continuo dividido en distintas zonas térmicas por las que pasa la materia prima.

Paso 1: Alimentación de la mezcla cruda

Una mezcla cuidadosamente proporcionada de materias primas, principalmente piedra caliza (carbonato de calcio) mezclada con arcilla, pizarra o arena, se introduce en el extremo superior o "enfriador" del horno.

Paso 2: Zona de secado y precalentamiento

A medida que la mezcla cruda entra en el horno, primero se encuentra con gases calientes que fluyen en dirección opuesta. En esta zona inicial, se evapora cualquier humedad restante y el material se precalienta a varios cientos de grados Celsius.

Paso 3: Zona de calcinación

A medida que el material cae más abajo en el horno, entra en la zona de calcinación, donde las temperaturas superan los 800 °C (1470 °F). Aquí, el calor intenso expulsa dióxido de carbono de la piedra caliza, convirtiéndola en óxido de calcio. Este es un cambio químico crítico.

Paso 4: Zona de sinterización (Clinkerización)

El material entra entonces en la parte más caliente del horno, la zona de sinterización, con temperaturas que alcanzan hasta 1450 °C (2640 °F). A este calor extremo, los materiales se funden parcialmente y se fusionan, formando nuevos compuestos minerales.

Este proceso de fusión, conocido como sinterización, da como resultado la formación de nódulos duros y redondeados llamados clínker de cemento. Estos nódulos suelen tener entre 3 y 25 mm de diámetro.

Paso 5: Enfriamiento y descarga

El clínker al rojo vivo sale del horno y entra en un enfriador, donde se enfría rápidamente con aire. Este enfriamiento rápido es esencial para preservar las propiedades químicas que confieren resistencia al cemento.

Hornos modernos y consideraciones clave

Los hornos rotatorios modernos son el producto de décadas de ingeniería centrada en aumentar la eficiencia y la capacidad. Son fundamentales para el consumo de energía y la huella ambiental de una planta de cemento.

Enfoque en la eficiencia térmica

Los avances en la tecnología de hornos están impulsados por la necesidad de ahorrar energía. Los sistemas modernos son térmicamente sofisticados y, a menudo, incorporan precalentadores y precalcinadores que utilizan los gases de escape calientes del horno para comenzar a procesar las materias primas antes de que entren en el cilindro principal.

Fuentes de combustible y energía

La tendencia en la industria es utilizar el carbón como principal fuente de energía para alimentar el horno. El calor intenso necesario para la formación de clínker convierte a la energía en uno de los costos más significativos en la producción de cemento.

Controles ambientales

El proceso de fabricación de cemento genera una cantidad significativa de polvo. Las plantas modernas están equipadas con sistemas avanzados de recolección de polvo que capturan las partículas, reduciendo la contaminación del aire y, a menudo, devolviendo el polvo capturado al proceso de producción para minimizar los residuos.

Principios clave del método del horno rotatorio

Para resumir el papel y la función del horno, considere los requisitos principales de su proceso.

- Si su enfoque principal es la comprensión del proceso: La clave es la transformación controlada a alta temperatura de una mezcla cruda en clínker mediante la acción combinada de calor, rotación y gravedad.

- Si su enfoque principal es la importancia industrial: El horno rotatorio es indispensable porque es la única tecnología que puede proporcionar de manera confiable y continua el calor extremo y estable requerido para las reacciones químicas que definen las propiedades del cemento.

En última instancia, el horno rotatorio es un reactor altamente especializado diseñado para un único propósito crítico: forjar los bloques de construcción fundamentales del cemento.

Tabla de resumen:

| Zona del Horno | Rango de Temperatura | Proceso Clave | Transformación del Material |

|---|---|---|---|

| Secado y Precalentamiento | Hasta ~800°C | Evaporación de humedad, precalentamiento del material | La mezcla cruda se seca y calienta |

| Calcinación | ~800-1100°C | Descomposición de la piedra caliza (CaCO₃ → CaO + CO₂) | La piedra caliza se convierte en óxido de calcio |

| Sinterización (Clinkerización) | Hasta 1450°C | Fusión parcial y fusión de materiales | Formación de nódulos de clínker de cemento |

| Enfriamiento | Enfriamiento rápido desde 1450°C | Preserva las propiedades químicas del clínker | El clínker se estabiliza para la molienda |

Optimice su proceso de producción de cemento con KINTEK

Comprender las complejidades del horno rotatorio es crucial para una producción de cemento eficiente y de alta calidad. Ya sea que esté ampliando operaciones u optimizando una planta existente, contar con equipos confiables y soporte experto es clave.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y consumibles que lo ayudan a analizar materias primas, monitorear la calidad del clínker y garantizar que su proceso cumpla con los más altos estándares. Nuestras soluciones están diseñadas para satisfacer las exigentes necesidades de la industria del cemento, desde la investigación y el desarrollo hasta el control de calidad.

¿Listo para mejorar su proceso de fabricación de cemento?

Comuníquese con nuestros expertos hoy mismo para analizar cómo el equipo de precisión de KINTEK puede ayudarlo a lograr una calidad de clínker y una eficiencia operativa superiores.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo