Antes de empezar, es fundamental aclarar. El acrónimo "PVD" se refiere a dos cosas muy diferentes: una afección ocular médica (Desprendimiento Vítreo Posterior) y un proceso de recubrimiento industrial (Deposición Física de Vapor). Esta guía se centra en el recubrimiento industrial, ya que su longevidad es una cuestión de ciencia de materiales e ingeniería. Si busca información sobre la afección ocular, sus síntomas suelen resolverse en unos seis meses, aunque las moscas volantes pueden persistir más tiempo.

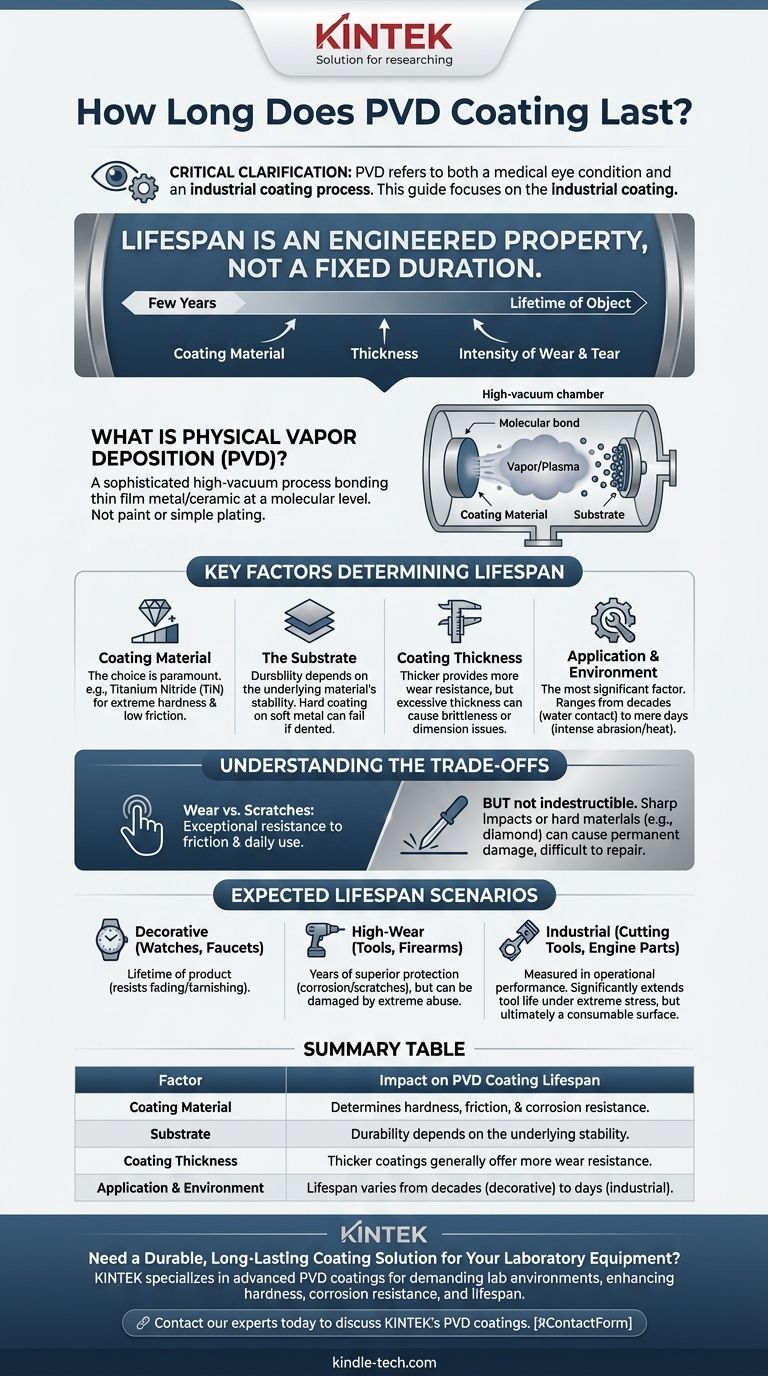

La vida útil de un recubrimiento de Deposición Física de Vapor (PVD) no es una duración fija, sino una propiedad diseñada. Puede variar desde unos pocos años hasta la vida útil del objeto, dependiendo totalmente del material del recubrimiento, su grosor y la intensidad del desgaste que está diseñado para soportar.

¿Qué es la Deposición Física de Vapor (PVD)?

La Deposición Física de Vapor es un sofisticado proceso de acabado realizado bajo un alto vacío. No es un tipo de pintura ni un simple baño químico; es un proceso que une físicamente una película delgada de metal o cerámica a una superficie a nivel molecular.

El Proceso de Recubrimiento

En PVD, un material de recubrimiento sólido se vaporiza en un plasma de átomos o moléculas. Este vapor se deposita luego sobre el objeto que se está recubriendo, formando una superficie delgada, altamente adherida y excepcionalmente duradera.

Por qué es tan duradero

Este proceso crea una unión muy superior al plateado tradicional. Debido a que el recubrimiento se convierte en una parte integral de la superficie del sustrato, es mucho menos probable que se astille, se decolore o se pele. El resultado es un acabado que mejora la dureza, reduce la fricción y resiste la oxidación.

Factores Clave que Determinan la Vida Útil del Recubrimiento PVD

No hay una única respuesta a "¿cuánto dura?" porque los recubrimientos PVD están diseñados para aplicaciones específicas. La vida útil es el resultado directo de varias decisiones de diseño intencionales.

El Material del Recubrimiento

La elección del material es primordial. Un recubrimiento de Nitruro de Titanio (TiN), común en las brocas, se elige por su dureza extrema y baja fricción. En contraste, otros materiales pueden elegirse por un color específico en la caja de un reloj, equilibrando la estética con la durabilidad.

El Sustrato Sobre el que se Aplica

El recubrimiento es solo tan duradero como el material que tiene debajo. Un recubrimiento PVD duro sobre un metal blando aún puede dañarse si el metal subyacente se abolladura, lo que hace que el recubrimiento se deforme y falle. Una unión adecuada requiere un sustrato estable y bien preparado.

El Grosor del Recubrimiento

Generalmente, un recubrimiento más grueso proporciona más resistencia al desgaste y una vida útil más larga. Sin embargo, hay límites. Un recubrimiento excesivamente grueso puede volverse quebradizo o alterar las dimensiones precisas de un componente, por lo que el grosor se calcula cuidadosamente en función de la función del producto.

La Aplicación y el Entorno

Este es el factor más significativo. Un grifo recubierto con PVD que solo entra en contacto con agua y manos puede durar décadas. Una herramienta de corte industrial recubierta con PVD sometida a calor intenso y abrasión puede estar diseñada para durar miles de operaciones, lo que podría ser solo unos pocos días de uso continuo.

Comprender las Compensaciones

Aunque el PVD es una tecnología de recubrimiento superior, es esencial comprender sus limitaciones prácticas. Es muy resistente, pero no indestructible.

Desgaste vs. Arañazos

Los recubrimientos PVD proporcionan una resistencia excepcional al desgaste por fricción y al uso diario. Sin embargo, un impacto directo y agudo o un arañazo profundo de un material más duro (como el diamante o el carburo de silicio) aún pueden dañar la superficie.

El Daño Suele Ser Permanente

Para la mayoría de los bienes de consumo, un recubrimiento PVD dañado no se puede reparar. El proceso requiere equipo industrial especializado, lo que hace que sea poco práctico "retocar" un arañazo en un reloj o accesorio.

Color y Función

Los recubrimientos PVD más duraderos no siempre están disponibles en todos los colores deseados. La apariencia final es una propiedad del material en sí, lo que lleva a una compensación entre la estética deseada y la dureza o longevidad máxima posible.

¿Cuánto Debería Esperar que Dure *Su* Recubrimiento PVD?

Evalúe el uso previsto del producto para establecer una expectativa realista de la vida útil de su recubrimiento PVD.

- Si su enfoque principal son los artículos decorativos (relojes, grifos, joyas): Con un cuidado razonable, el recubrimiento debería resistir la decoloración y el deslustre durante toda la vida útil del producto, superando con creces al plateado tradicional.

- Si su enfoque principal son los bienes de consumo de alto desgaste (armas de fuego, cuchillos, herramientas): El recubrimiento proporcionará años de protección superior contra la corrosión y los arañazos del uso normal, pero puede dañarse por una abrasión o impacto extremos.

- Si su enfoque principal son las aplicaciones industriales (herramientas de corte, piezas de motor): La vida útil se mide en rendimiento operativo y está diseñada para extender significativamente la vida útil de la herramienta bajo un estrés extremo, pero en última instancia es una superficie consumible.

Un recubrimiento PVD se entiende mejor no por un límite de tiempo, sino por su capacidad diseñada para soportar su entorno previsto.

Tabla Resumen:

| Factor | Impacto en la Vida Útil del Recubrimiento PVD |

|---|---|

| Material del Recubrimiento | Determina la dureza, la fricción y la resistencia a la corrosión (ej. TiN para herramientas). |

| Sustrato (Material Base) | La durabilidad del recubrimiento depende de la estabilidad del material subyacente. |

| Grosor del Recubrimiento | Generalmente, los recubrimientos más gruesos ofrecen más resistencia al desgaste y una vida útil más larga. |

| Aplicación y Entorno | La vida útil varía desde décadas (artículos decorativos) hasta días (herramientas de corte industriales). |

¿Necesita una solución de recubrimiento duradera y de larga duración para el equipo de su laboratorio?

En KINTEK, nos especializamos en recubrimientos PVD avanzados adaptados a los entornos exigentes de los laboratorios. Nuestros recubrimientos mejoran la dureza, la resistencia a la corrosión y la vida útil de su equipo y consumibles, desde herramientas de precisión hasta soportes de muestras.

Permítanos diseñar una solución que extienda la vida útil de sus activos críticos de laboratorio.

Contacte con nuestros expertos hoy mismo para analizar cómo los recubrimientos PVD de KINTEK pueden aportar un rendimiento y valor superiores a su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura