La duración del proceso de recocido no es un número único y fijo. Es un parámetro de ingeniería altamente variable que puede oscilar desde unas pocas horas hasta varios días, dependiendo del metal específico, el grosor de la pieza y las propiedades finales deseadas. El tiempo total es la suma de tres etapas distintas: calentamiento, mantenimiento a temperatura y enfriamiento controlado.

La clave es que el tiempo de recocido está dictado principalmente por el grosor y la composición del material. Si bien existen reglas generales, la duración debe calcularse para asegurar que toda la pieza de trabajo experimente los cambios estructurales necesarios sin introducir nuevos defectos.

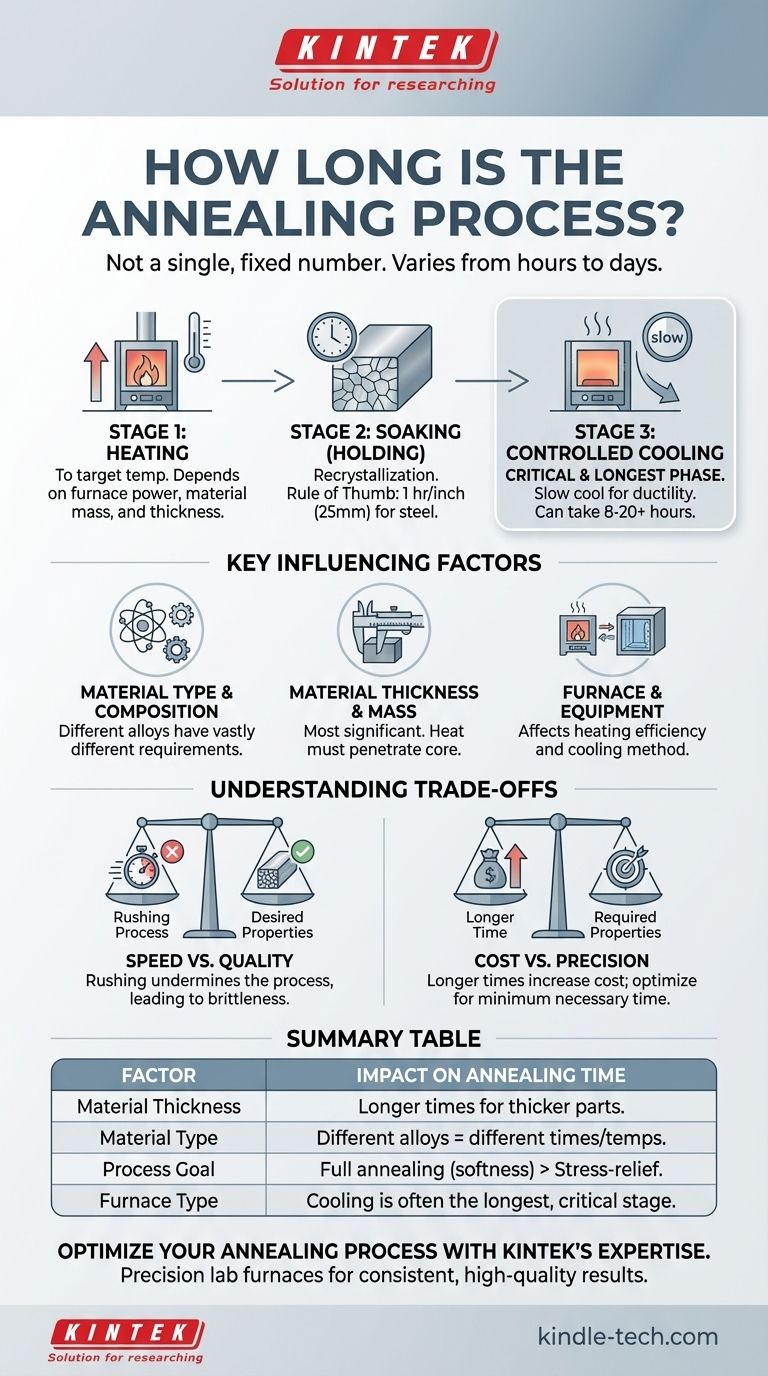

Las tres etapas que definen el tiempo de recocido

El tiempo total del proceso es la suma de sus tres etapas principales. La etapa de enfriamiento es a menudo la más larga y crítica para lograr el resultado deseado.

Etapa 1: Calentamiento a temperatura

La primera etapa implica calentar el material a su temperatura de recocido específica. El tiempo requerido depende directamente de la potencia del horno, la conductividad térmica del material y la masa y el grosor total de la pieza de trabajo.

Una pieza más grande y gruesa, naturalmente, tardará mucho más en calentarse uniformemente hasta su núcleo que una pequeña y delgada.

Etapa 2: Mantenimiento (Mantener a temperatura)

Una vez que el material alcanza la temperatura objetivo, se "mantiene" o se sostiene allí durante un período establecido. Esto permite que la estructura cristalina interna del material se estabilice y repare los defectos a través de un proceso llamado recristalización.

Una regla general común para el acero es mantenerlo durante una hora por cada pulgada (25 mm) de grosor, pero esto es solo una guía. El tiempo exacto depende de la aleación específica y del estado inicial del material.

Etapa 3: Enfriamiento controlado

Esta es, posiblemente, la etapa más crítica para lograr los objetivos del recocido. El material debe enfriarse muy lentamente para permitir que se forme una nueva estructura de grano dúctil y libre de tensiones.

Apresurar esta etapa socavará todo el proceso. A menudo, el método más efectivo es simplemente apagar el horno y permitir que la pieza se enfríe con el horno, un proceso que puede tardar fácilmente de 8 a 20 horas o más para equipos grandes.

Factores clave que influyen en la duración total

Para estimar correctamente el tiempo de un proceso de recocido, debe considerar las siguientes variables. Estos factores trabajan en combinación para determinar el programa final.

Tipo y composición del material

Diferentes metales tienen requisitos de recocido muy diferentes. La temperatura de recocido para una aleación de aluminio es mucho más baja que para el acero con alto contenido de carbono, lo que afecta directamente el tiempo de calentamiento y mantenimiento.

Además, diferentes elementos de aleación dentro de un metal pueden alterar significativamente el tiempo necesario para que la estructura interna se transforme.

Grosor y masa del material

Este es el factor más significativo. El calor debe penetrar toda la sección transversal de la pieza. Un componente grueso requiere un período de calentamiento más largo para asegurar que el núcleo esté a la misma temperatura que la superficie.

Asimismo, los tiempos de mantenimiento y enfriamiento se extienden para piezas más gruesas para asegurar que toda la masa experimente una transformación completa y uniforme.

Horno y equipo

La eficiencia del horno juega un papel directo. Un horno de alta potencia puede reducir el tiempo de calentamiento, pero las tasas de mantenimiento y enfriamiento están dictadas por principios metalúrgicos, no por la potencia del equipo.

El método de enfriamiento, como dejar la pieza en el horno aislado o trasladarla a una cámara de enfriamiento, cambiará drásticamente la duración de la etapa final.

Comprender las compensaciones

Optimizar el proceso de recocido requiere equilibrar el tiempo y el costo con las propiedades del material requeridas. Los errores aquí pueden ser costosos e ineficaces.

Apresurar el proceso vs. propiedades deseadas

La principal compensación es la velocidad frente a la calidad. Intentar acortar el ciclo enfriando el material demasiado rápido anulará los beneficios del recocido. Esto puede introducir nuevas tensiones internas y resultar en un producto final quebradizo, en lugar de dúctil.

Costo vs. precisión

Los tiempos de horno más largos se traducen directamente en un mayor consumo de energía y costos operativos. El objetivo es determinar el tiempo mínimo necesario para lograr las propiedades metalúrgicas deseadas. Un mantenimiento excesivo a veces puede conducir a un crecimiento excesivo del grano, lo que puede ser perjudicial para ciertas aplicaciones.

Tomar la decisión correcta para su objetivo

Para determinar el tiempo de recocido apropiado, primero debe definir su objetivo principal.

- Si su enfoque principal es la máxima suavidad y ductilidad: Debe comprometerse con un ciclo de recocido completo con una etapa de enfriamiento muy lenta y controlada, que suele ser la opción más larga.

- Si su enfoque principal es simplemente aliviar el estrés interno: Un proceso más corto y a menor temperatura conocido como recocido de alivio de tensiones puede ser suficiente y ahorrar un tiempo considerable.

- Si su enfoque principal es la planificación del proceso para una aleación específica: Consulte siempre la ficha técnica del material o a un metalúrgico cualificado, ya que las reglas generalizadas no son suficientes para aplicaciones críticas.

En última instancia, la duración del recocido es un cálculo preciso adaptado al material y al objetivo de ingeniería.

Tabla resumen:

| Factor | Impacto en el tiempo de recocido |

|---|---|

| Grosor del material | Tiempos más largos para piezas más gruesas (por ejemplo, 1 hora/pulgada para el mantenimiento del acero). |

| Tipo de material | Diferentes aleaciones (por ejemplo, aluminio vs. acero) requieren diferentes temperaturas y tiempos. |

| Objetivo del proceso | El recocido completo (suavidad) lleva más tiempo que el recocido de alivio de tensiones. |

| Tipo de horno | Afecta la velocidad de calentamiento, pero el enfriamiento suele ser la etapa más larga y crítica. |

Optimice su proceso de recocido con la experiencia de KINTEK.

El tiempo de recocido correcto es fundamental para lograr las propiedades deseadas del material de suavidad, ductilidad y alivio de tensiones. Hacerlo mal puede llevar a costosos retrabajos o fallas en las piezas.

KINTEK se especializa en hornos de laboratorio de precisión y consumibles, proporcionando el equipo confiable y el soporte técnico que necesita para ejecutar ciclos térmicos perfectos. Ya sea que trabaje con aleaciones complejas o aceros estándar, nuestras soluciones le ayudan a lograr resultados consistentes y de alta calidad.

Contáctenos hoy para discutir su aplicación específica y asegurar que su proceso de recocido sea eficiente y efectivo.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales