Aunque no hay un número único y definitivo, las técnicas de deposición de materiales se organizan ampliamente en dos categorías fundamentales: aquellas que utilizan un mecanismo físico y aquellas impulsadas por una reacción química. Los métodos específicos dentro de cada categoría son numerosos y están en constante evolución, pero comprender esta distinción primaria es clave para navegar en el campo.

La visión crítica no es memorizar una lista exhaustiva, sino comprender la diferencia fundamental entre la Deposición Física de Vapor (PVD), que transporta físicamente un material, y la Deposición Química, que sintetiza un material directamente sobre una superficie.

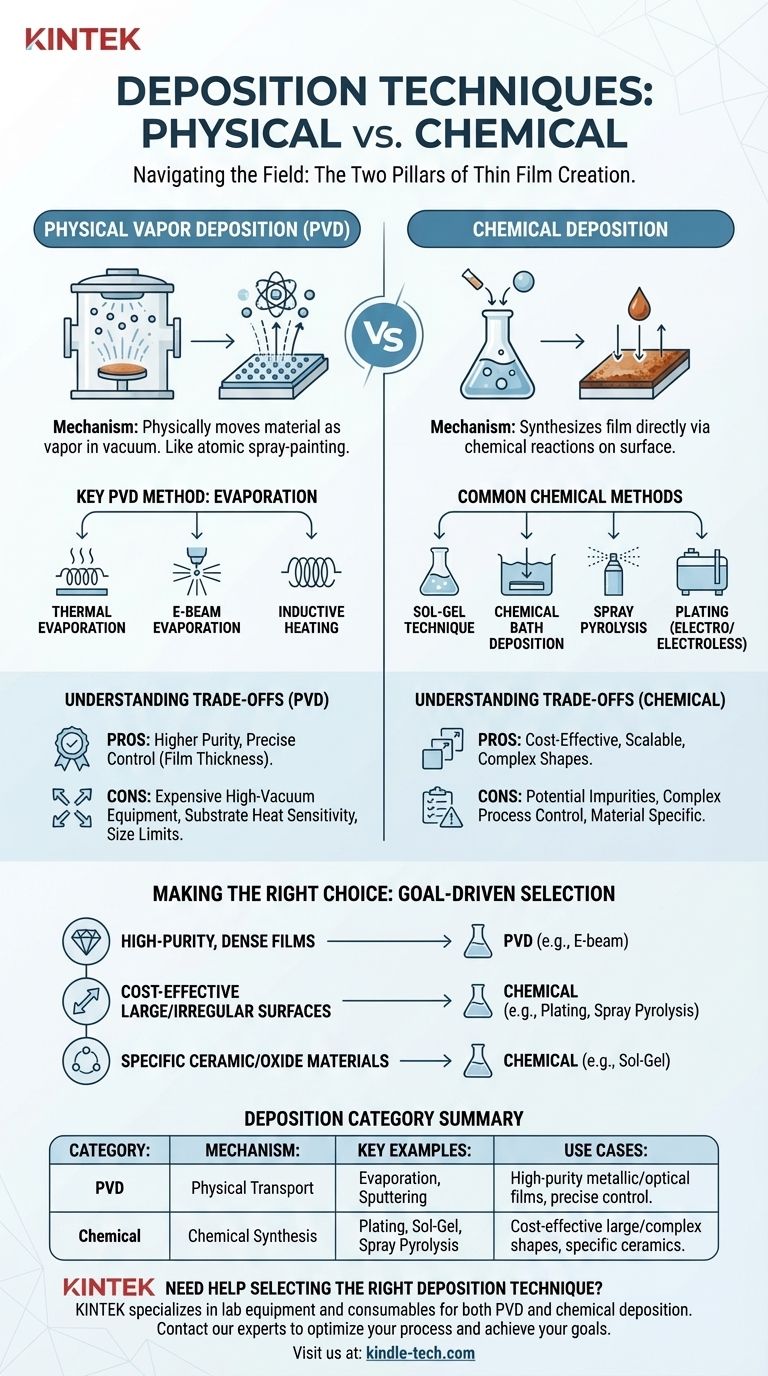

Los Dos Pilares de la Deposición: Física vs. Química

Cada técnica para crear una película delgada o recubrimiento se encuadra en una de dos grandes familias. La elección entre ellas depende completamente del material deseado, el sustrato sobre el que se aplicará y las propiedades requeridas de la película final.

Deposición Física de Vapor (PVD)

Las técnicas de PVD implican procesos que mueven físicamente átomos o moléculas de un material fuente a un sustrato, típicamente dentro de un ambiente de vacío. Esto es como pintar con aerosol, pero a escala atómica.

El material comienza como un sólido, se convierte en vapor, viaja a través de una cámara y luego se condensa de nuevo en una película delgada sólida sobre la superficie objetivo.

Un Método Clave de PVD: Evaporación

La evaporación es un método principal dentro de la PVD donde un material fuente se calienta hasta que sus átomos se vaporizan y viajan para recubrir un sustrato.

Hay varias formas de generar este calor:

- Evaporación Térmica: Utiliza una fuente de calor resistiva (como el filamento de una bombilla) para calentar y evaporar el material.

- Evaporación por Haz de Electrones: Emplea un haz de electrones de alta energía y enfocado para fundir y vaporizar el material fuente, permitiendo la deposición de materiales con puntos de fusión muy altos.

- Calentamiento por Inducción: Utiliza energía de radiofrecuencia (RF) que pasa a través de una bobina para inducir corrientes de Foucault en un crisol, que luego calienta el material en su interior.

Deposición Química

A diferencia de la PVD, las técnicas de deposición química utilizan reacciones químicas para sintetizar la película directamente sobre la superficie del sustrato. Los materiales precursores, a menudo gases o líquidos, reaccionan bajo condiciones específicas (como calor o presión) para formar un nuevo material sólido que se une a la superficie.

Esto es menos como pintar y más como causar la formación de óxido de una manera muy controlada.

Métodos Químicos Comunes

La familia de la deposición química es vasta e incluye una amplia gama de procesos adecuados para diferentes materiales y aplicaciones.

Ejemplos incluyen:

- Técnica Sol-Gel: Crea un sólido a partir de una solución química, a menudo utilizada para fabricar recubrimientos cerámicos o de vidrio.

- Deposición por Baño Químico: Implica sumergir el sustrato en una solución donde una reacción química forma lentamente una película en su superficie.

- Pulverización por Pirólisis: Una solución precursora se rocía sobre un sustrato calentado, donde se descompone y forma la película deseada.

- Galvanoplastia (Plating): Utiliza una solución líquida para depositar un recubrimiento metálico, ya sea a través de una corriente eléctrica (electrochapado) o una reacción química autocatalítica (deposición sin corriente).

Comprendiendo las Ventajas y Desventajas

Ninguna categoría es universalmente superior; se eligen para resolver diferentes problemas de ingeniería. Las ventajas y desventajas a menudo se centran en la pureza, el costo y la compatibilidad de los materiales.

Control de Proceso y Pureza

Los procesos de PVD, especialmente aquellos en alto vacío como la evaporación por haz de electrones, generalmente ofrecen mayor pureza y un control más preciso sobre el espesor de la película.

La deposición química a veces puede introducir impurezas de los materiales precursores o subproductos de la reacción, lo que requiere un control de proceso más complejo.

Costo y Escalabilidad

Muchos métodos químicos, como la pulverización por pirólisis o la galvanoplastia, pueden ser significativamente más rentables y más fáciles de escalar para recubrir áreas grandes o de formas complejas.

Las técnicas de PVD a menudo requieren equipos de alto vacío costosos, lo que puede limitar el tamaño y el rendimiento del proceso.

Limitaciones de Sustrato y Material

La PVD es muy versátil y puede depositar una amplia gama de metales y cerámicas. Sin embargo, las altas temperaturas a veces requeridas pueden dañar sustratos sensibles como los plásticos.

Los métodos químicos son altamente específicos; el proceso se diseña en torno a la química particular de los precursores y el material final deseado.

Tomando la Decisión Correcta para su Objetivo

La selección de la técnica de deposición correcta comienza con la definición clara del objetivo principal de su proyecto.

- Si su enfoque principal es crear películas metálicas u ópticas de alta pureza y densas: Los métodos de PVD como la evaporación térmica o por haz de electrones son la elección estándar.

- Si su enfoque principal es el recubrimiento rentable de superficies grandes o de formas irregulares: Los métodos químicos como la galvanoplastia o la pulverización por pirólisis suelen ser más prácticos.

- Si su enfoque principal es la fabricación de materiales cerámicos u óxidos específicos a partir de precursores líquidos: Las rutas químicas como la técnica sol-gel o la deposición por baño químico están diseñadas para esto.

En última instancia, comprender los principios fundamentales de las vías físicas versus químicas le permite seleccionar la herramienta más efectiva para el trabajo.

Tabla Resumen:

| Categoría de Deposición | Mecanismo Principal | Ejemplos Clave | Casos de Uso Típicos |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transporta físicamente el material como vapor al sustrato. | Evaporación (Térmica, Haz de Electrones), Pulverización Catódica | Películas metálicas/ópticas de alta pureza, control preciso del espesor. |

| Deposición Química | Utiliza reacciones químicas para sintetizar la película sobre el sustrato. | Galvanoplastia, Sol-Gel, Pulverización por Pirólisis | Recubrimiento rentable de formas grandes/complejas, cerámicas/óxidos específicos. |

¿Necesita ayuda para seleccionar la técnica de deposición adecuada para su material y sustrato específicos?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las herramientas adecuadas tanto para procesos de PVD como de deposición química. Nuestros expertos pueden ayudarle a lograr recubrimientos de alta pureza o soluciones rentables a gran escala.

¡Contacte a nuestro equipo hoy para discutir los requisitos de su proyecto y optimizar su proceso de deposición!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es el proceso HIP en la fundición? Logre componentes metálicos densos y de alto rendimiento

- ¿Cómo funciona un sistema de pirólisis? Transformando Residuos en Combustible y Productos Químicos

- ¿Cómo se mide el espesor del recubrimiento? Elija el medidor adecuado para obtener resultados precisos

- ¿Cuáles son las tolerancias para la sinterización láser? Una guía para lograr piezas SLS precisas

- ¿Cuáles son los efectos de la sinterización a alta temperatura? Desbloquee componentes densos y fuertes o arriesgue defectos

- ¿Cuál es la mejor materia prima para la pirólisis? Una guía estratégica para maximizar su producción

- ¿Cuáles son las normas de seguridad para todos los procesos de calentamiento en el laboratorio? Una guía para prevenir accidentes

- ¿Qué accesorios de almacenamiento adicionales están disponibles para los congeladores de temperatura ultrabaja (ULT)? Optimice la eficiencia del almacenamiento en frío de su laboratorio