Para ser precisos, la Deposición Física de Vapor (DPV) no se define por un número específico de tipos, sino que se entiende mejor como dos mecanismos primarios fundamentalmente diferentes: Evaporación y Pulverización Catódica (Sputtering). Dentro de cada una de estas categorías, especialmente el sputtering, existen numerosas técnicas especializadas desarrolladas para controlar las propiedades de la película delgada final.

La perspectiva crítica no es memorizar una lista de métodos de DPV, sino comprender la distinción fundamental entre ellos. La elección entre evaporar un material (como hervir agua) y pulverizarlo (como el chorreado de arena con iones) es la decisión más importante, ya que dicta la energía, la adhesión y la calidad de la película depositada.

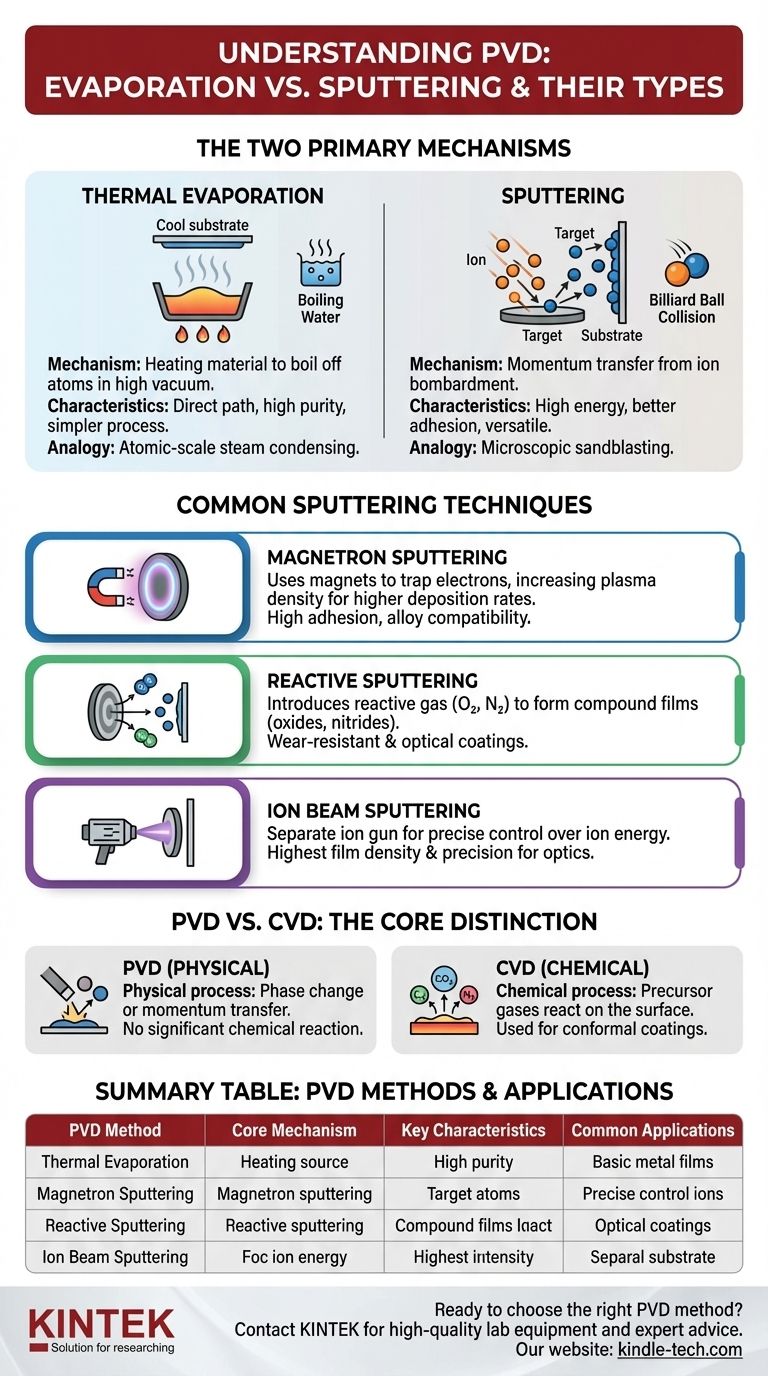

Los Dos Pilares de la DPV: Evaporación frente a Pulverización Catódica

En esencia, todos los procesos de DPV ocurren en el vacío e implican mover físicamente material desde una fuente (el "blanco" o "diana") a un destino (el "sustrato") sin una reacción química. El método utilizado para desalojar y transportar esos átomos define el proceso.

Evaporación Térmica: El Camino Directo

Esta es la forma conceptualmente más simple de DPV. Se calienta un material fuente en una cámara de alto vacío hasta que sus átomos adquieren suficiente energía térmica para evaporarse, viajar a través del vacío y condensarse sobre el sustrato más frío.

Piense en ello como el equivalente a escala atómica de hervir agua y ver el vapor condensarse en un espejo frío.

Pulverización Catódica (Sputtering): La Colisión de Bolas de Billar

El sputtering es un proceso de transferencia de momento. Iones de alta energía, típicamente de un gas inerte como el Argón, se aceleran para golpear un material blanco.

Esta colisión expulsa físicamente, o "pulveriza", átomos del blanco, los cuales luego se depositan en el sustrato. Es menos parecido a hervir y más parecido a un chorreado de arena microscópico donde la "arena" son iones individuales y el material expulsado forma el recubrimiento.

Técnicas Comunes de Pulverización Catódica

El sputtering es muy versátil y es la base de muchos métodos avanzados de DPV industrial. Las variaciones se centran en mejorar la eficiencia y el control del bombardeo iónico.

Pulverización Catódica por Magnetrón (Magnetron Sputtering)

Esta es una de las técnicas de DPV más utilizadas. Utiliza imanes potentes detrás del blanco para atrapar electrones cerca de la superficie del blanco.

Estos electrones atrapados aumentan la eficiencia de ionización del gas de sputtering (como el Argón), creando un plasma denso. Esto conduce a una tasa de sputtering mucho mayor y una deposición más rápida en comparación con el sputtering básico.

Pulverización Catódica Reactiva (Reactive Sputtering)

En este método, se introduce intencionalmente un gas reactivo como oxígeno o nitrógeno en la cámara de vacío junto con el gas inerte de sputtering.

Los átomos metálicos pulverizados reaccionan con este gas mientras viajan hacia el sustrato, o en el sustrato mismo, para formar una película compuesta. Así es como se crean materiales como el nitruro de titanio (un recubrimiento duro) o el dióxido de silicio (un aislante).

Pulverización Catódica por Haz Iónico (Ion Beam Sputtering)

El sputtering por haz iónico ofrece el mayor nivel de control. Utiliza una fuente de iones separada o un "cañón" para generar y acelerar un haz bien controlado de iones hacia el blanco.

Esto desacopla la generación de plasma de la fuente, permitiendo un control independiente sobre la energía y el flujo de iones. El resultado es a menudo la película de mayor calidad, más densa y más precisa, lo cual es fundamental para aplicaciones como los recubrimientos ópticos.

Errores Comunes a Evitar: DPV frente a CVD

Es crucial distinguir la DPV de su contraparte, la Deposición Química de Vapor (CVD), ya que a menudo se discuten juntas pero son fundamentalmente diferentes.

La Distinción Central

La DPV es un proceso físico. Implica cambios de fase (sólido a gas a sólido) o transferencia de momento (sputtering). No ocurren reacciones químicas significativas.

La CVD es un proceso químico. Utiliza gases precursores que reaccionan en la superficie del sustrato a altas temperaturas para formar la película deseada, dejando subproductos volátiles que son bombeados. Las referencias mencionan métodos como AACVD y DLICVD, que son ambos tipos de CVD, no de DPV.

Por Qué es Importante

La elección de la DPV a menudo está impulsada por la necesidad de temperaturas de deposición más bajas (protegiendo el sustrato), depositar metales puros o aleaciones complejas, o lograr una densidad y adhesión muy altas, lo cual es característico de los procesos de sputtering.

La CVD sobresale en la creación de recubrimientos altamente uniformes (conformales) sobre formas 3D complejas y se utiliza a menudo para el crecimiento específico de semiconductores o materiales cristalinos.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto requiere comprender su objetivo final para la película delgada.

- Si su enfoque principal es la alta pureza y la simplicidad para una película metálica básica: La Evaporación Térmica es a menudo el método más directo y rentable.

- Si su enfoque principal es una fuerte adhesión, recubrir una aleación compleja o altas tasas de deposición: El Sputtering por Magnetrón es el caballo de batalla de la industria y el punto de partida más probable.

- Si su enfoque principal es crear un recubrimiento cerámico o compuesto (p. ej., un óxido o nitruro): El Sputtering Reactivo es la técnica designada.

- Si su enfoque principal es la máxima precisión, densidad y películas de baja pérdida para óptica o electrónica: El Sputtering por Haz Iónico proporciona el mayor grado de control del proceso.

En última instancia, comprender el mecanismo (hervir o bombardear) es la clave para seleccionar la herramienta adecuada para su material y aplicación.

Tabla Resumen:

| Método DPV | Mecanismo Central | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Evaporación Térmica | Calentamiento del material fuente para vaporizar átomos | Alta pureza, proceso simple, menor adhesión | Películas metálicas básicas, OLEDs, recubrimientos de investigación |

| Pulverización Catódica por Magnetrón | Bombardeo iónico con confinamiento de plasma magnético | Altas tasas de deposición, fuerte adhesión, compatibilidad con aleaciones | Recubrimientos decorativos, recubrimientos duros, metalización de semiconductores |

| Pulverización Catódica Reactiva | Sputtering en atmósfera de gas reactivo (p. ej., O₂, N₂) | Forma películas compuestas (óxidos, nitruros) | Recubrimientos resistentes al desgaste, películas ópticas, capas de barrera |

| Pulverización Catódica por Haz Iónico | Cañón de iones separado para un bombardeo preciso | Máxima densidad de película, precisión definitiva, baja densidad de defectos | Óptica de alto rendimiento, electrónica de precisión, películas de grado de investigación |

¿Listo para elegir el método de DPV adecuado para su aplicación?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de Deposición Física de Vapor. Ya sea que trabaje con películas metálicas básicas o recubrimientos compuestos complejos, nuestros expertos pueden ayudarle a seleccionar la solución perfecta para una adhesión, precisión y rendimiento superiores.

Contáctenos hoy para discutir cómo nuestras soluciones de DPV pueden mejorar las capacidades de su laboratorio y lograr sus objetivos de película delgada. ¡Póngase en contacto con nuestros especialistas ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura