El costo del recubrimiento PVD (Deposición Física de Vapor) no es una cifra fija, sino una cifra muy variable, que oscila entre menos de un dólar y más de $100 por pieza. Este precio rara vez lo determina el material de recubrimiento en sí, sino más bien el método de procesamiento, el volumen de piezas y la complejidad del trabajo. Para trabajos pequeños, usted paga por el tiempo de la máquina; para trabajos grandes, paga por el espacio que ocupan sus piezas.

El factor central que determina el costo del PVD es si usted paga un precio alto por pieza por un lote pequeño y subcontratado o si logra un precio bajo por pieza a través de la producción de gran volumen, ya sea internamente o con un proveedor dedicado. El costo está impulsado por el tiempo de ciclo de la máquina, no por la cantidad de material de recubrimiento utilizado.

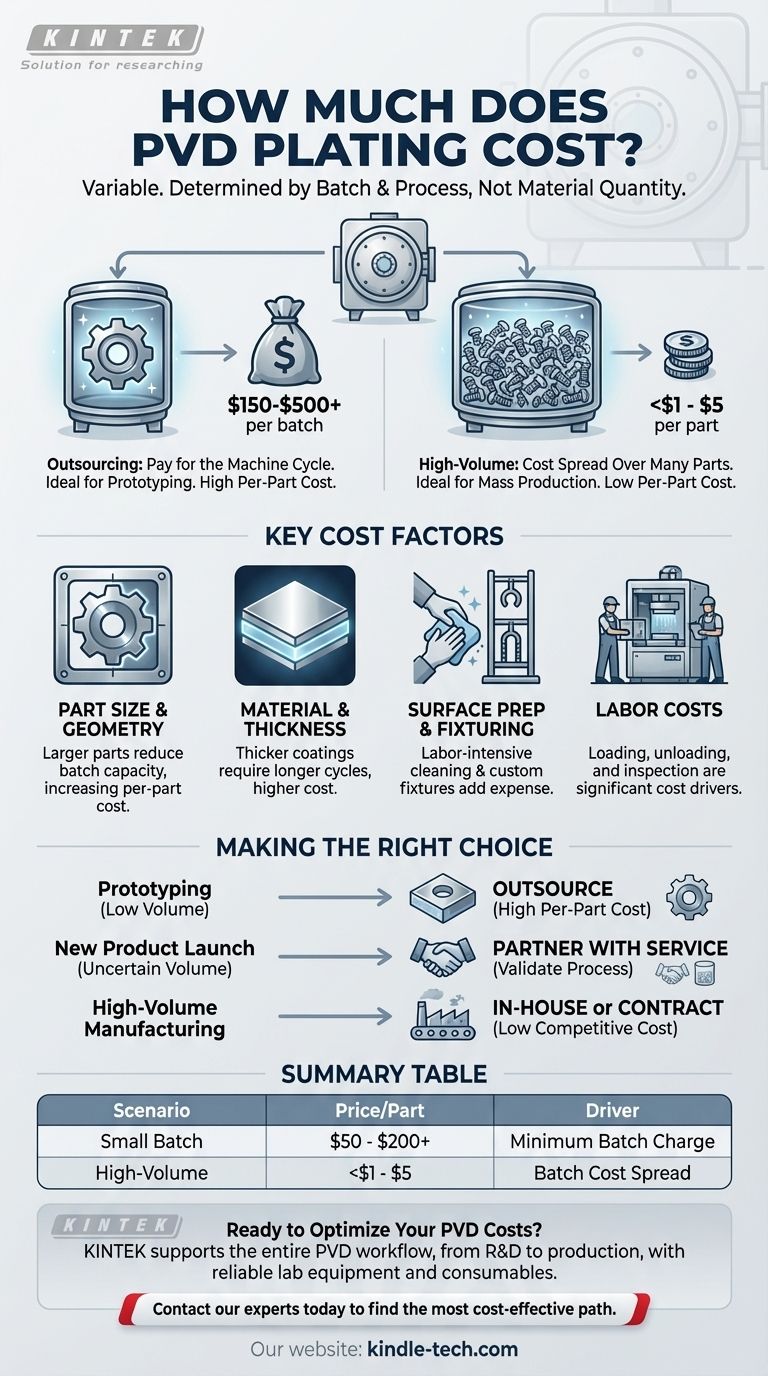

El impulsor principal del costo: Lote frente a por pieza

Comprender los precios del PVD requiere un cambio de mentalidad del modelo por pieza a un modelo de procesamiento por lotes. El recubrimiento PVD se realiza dentro de una cámara de vacío sellada, y el costo principal está asociado con la ejecución de un único ciclo de recubrimiento, o "lote", independientemente de cuántas piezas haya dentro.

Subcontratación a un servicio de recubrimiento

Cuando envía un pequeño número de piezas a un servicio de PVD, esencialmente está alquilando un ciclo de máquina completo. Estos servicios tienen cargos mínimos por lote, que a menudo oscilan entre $150 y $500 o más.

Si su única pieza es la única en un lote que cuesta $200 ejecutar, su costo por esa pieza es de $200. Este modelo es ideal para prototipos, trabajos personalizados o tiradas de bajo volumen donde el alto costo por pieza es aceptable.

Procesamiento de alto volumen (interno o proveedor)

Para la producción en masa, el objetivo es introducir tantas piezas como sea posible en un solo lote. Si ese mismo ciclo de máquina de $200 puede contener 400 piezas pequeñas, el costo se reduce a solo $0.50 por pieza.

Incorporar equipos de PVD internamente amplifica este efecto. Si bien la inversión de capital inicial es significativa, puede reducir drásticamente el costo por pieza a meros centavos para los fabricantes con necesidades consistentes y de gran volumen.

Factores clave que influyen en los precios del PVD

Más allá del modelo de lote, varias variables impactan directamente la cotización final que recibirá de un proveedor de servicios de PVD.

Tamaño y geometría de la pieza

Las dimensiones físicas y la forma de su pieza son críticas. Cuanto más espacio ocupe una pieza, menos unidades cabrán en un solo lote, lo que aumenta directamente el costo asignado a cada pieza.

Material y espesor del recubrimiento

Diferentes recubrimientos (como TiN, CrN o DLC) tienen diferentes tasas de deposición y parámetros de proceso. Un recubrimiento más grueso requiere un tiempo de ciclo más largo en la cámara de vacío, lo que aumenta el costo de ejecutar el lote.

Material del sustrato y preparación

El costo del PVD no es solo el proceso de recubrimiento en sí. Las piezas deben limpiarse y prepararse meticulosamente antes de entrar en la cámara. Algunos materiales requieren una preparación de superficie más extensa, y por lo tanto más costosa, para garantizar una adhesión adecuada del recubrimiento.

Aprovisionamiento y montaje (Fixturing and Racking)

Cada pieza debe sujetarse mediante un accesorio personalizado o especializado dentro de la cámara para garantizar un recubrimiento uniforme. Las piezas complejas pueden requerir un montaje diseñado a medida, lo que añade costos de ingeniería y mano de obra al trabajo, especialmente para la tirada inicial.

Comprensión de las compensaciones

La extrema variabilidad en los precios conlleva claras compensaciones que debe considerar para su aplicación específica.

El alto costo del bajo volumen

Subcontratar un puñado de artículos siempre será costoso por pieza debido a los cargos mínimos por lote. Es económicamente ineficiente operar una máquina grande y de alto consumo energético para solo unas pocas piezas.

El gasto de capital de los sistemas internos

Si bien incorporar PVD internamente ofrece el costo por pieza más bajo, el equipo representa una gran inversión de capital, que a menudo cuesta cientos de miles de dólares. Esto solo se justifica para empresas con un volumen de piezas a recubrir muy alto y constante.

Los costos "ocultos" de la mano de obra

El proceso PVD requiere mucha mano de obra. Los costos de carga y descarga de la cámara, la pre-limpieza y preparación de la superficie, y la inspección de calidad posterior al recubrimiento se tienen en cuenta en el precio final. Estos pasos a menudo consumen más tiempo que el ciclo de recubrimiento en sí.

Tomar la decisión correcta para su objetivo

Su decisión debe basarse completamente en los objetivos y la escala de su proyecto.

- Si su enfoque principal es la creación de prototipos o trabajos personalizados: Subcontrate a un servicio de PVD y planifique los cargos mínimos por lote, lo que resultará en un alto costo por pieza individual.

- Si su enfoque principal es el lanzamiento de un nuevo producto con volumen incierto: Comience asociándose con un servicio de recubrimiento para validar el proceso y establecer una cadena de suministro antes de considerar una gran inversión de capital.

- Si su enfoque principal es la fabricación de gran volumen: Incorporar el proceso internamente o negociar un contrato de gran volumen con un proveedor de servicios es la única manera de lograr un costo por pieza bajo y competitivo.

Al comprender que el PVD se factura por lote, no por pieza, puede tomar la decisión más rentable para sus necesidades de fabricación.

Tabla de resumen:

| Escenario de costo | Precio típico por pieza | Impulsor clave |

|---|---|---|

| Prototipo / Lote pequeño (Subcontratado) | $50 - $200+ | Cargo mínimo por lote ($150-$500) por un ciclo de máquina completo. |

| Producción de alto volumen (Subcontratada o interna) | <$1 - $5 | El costo de un lote se distribuye entre cientos o miles de piezas. |

| Factores de costo principales | Impacto en el precio | Notas |

| Tamaño y geometría de la pieza | Alto | Las piezas más grandes/complejas ocupan más espacio en la cámara, lo que reduce las piezas por lote. |

| Material y espesor del recubrimiento | Medio | Los recubrimientos más gruesos o materiales específicos requieren tiempos de ciclo más largos. |

| Preparación de la superficie y montaje | Medio a Alto | La limpieza compleja o el montaje personalizado añaden costos de ingeniería y mano de obra. |

¿Listo para optimizar sus costos de recubrimiento PVD?

Ya sea que esté desarrollando un prototipo o escalando para la producción en masa, elegir el método de procesamiento PVD correcto es fundamental para administrar su presupuesto y garantizar la calidad.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles que soportan todo el flujo de trabajo de PVD, desde I+D hasta la producción final. Nuestra experiencia puede ayudarle a:

- Validar su proceso de recubrimiento con equipos de laboratorio confiables antes de comprometerse con la producción a gran escala.

- Lograr resultados consistentes y de alta calidad con los consumibles y materiales de preparación adecuados.

- Escalar sus operaciones de manera eficiente con soluciones adaptadas a su volumen de producción.

Hablemos de las necesidades específicas de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar el camino más rentable para sus requisitos de recubrimiento PVD.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares