En esencia, la evaporación térmica es un proceso sencillo para crear una película delgada de metal, que consiste básicamente en "hervir" un metal al vacío. El metal fuente se calienta hasta que se vaporiza, y este vapor metálico luego viaja y se condensa sobre una superficie más fría, conocida como sustrato, formando una película sólida y uniforme. Esta técnica es un tipo fundamental de Deposición Física de Vapor (PVD) ampliamente utilizada en la fabricación de productos electrónicos.

El principio central de la evaporación térmica es utilizar calentamiento resistivo para convertir un material fuente sólido en vapor dentro de una cámara de alto vacío. Este vapor luego recubre un sustrato objetivo, condensándose de nuevo en un sólido para formar una película delgada controlada con precisión.

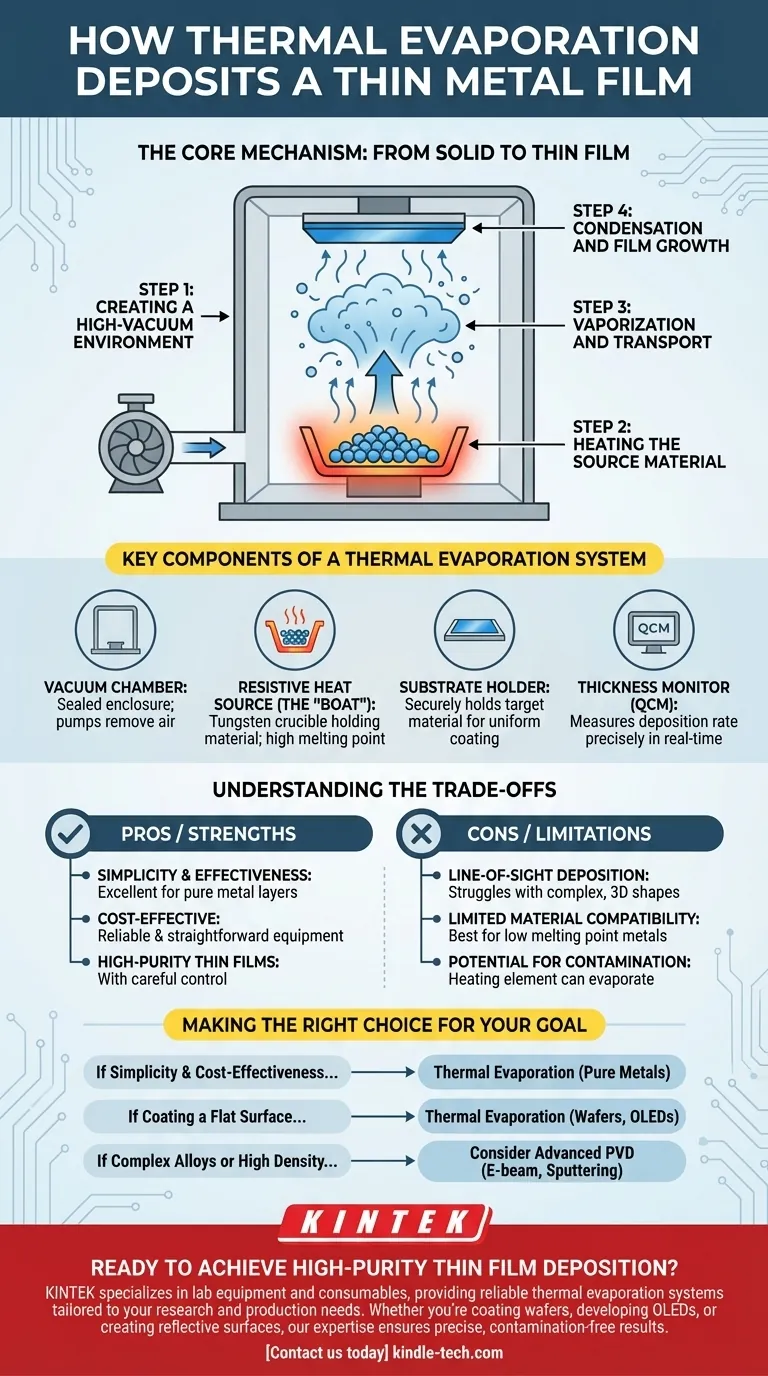

El mecanismo central: de sólido a película delgada

Comprender el proceso de evaporación térmica implica dividirlo en cuatro pasos distintos y secuenciales que ocurren dentro de un entorno controlado.

Paso 1: Creación de un entorno de alto vacío

Todo el proceso tiene lugar dentro de una cámara sellada donde la presión se reduce a un alto vacío.

Este vacío es crítico porque elimina el aire y otras partículas, evitando que el vapor metálico reaccione con contaminantes y asegurando que pueda viajar sin impedimentos desde la fuente hasta el sustrato.

Paso 2: Calentamiento del material fuente

El metal a depositar, a menudo en forma de alambre, gránulos o perdigones, se coloca en un recipiente.

Este recipiente, típicamente llamado "barco" o "cesta", está hecho de un material con un punto de fusión muy alto, como el tungsteno. Se hace pasar una corriente eléctrica a través del barco, lo que hace que se caliente resistivamente, de manera similar al filamento de una bombilla incandescente.

Paso 3: Vaporización y transporte

A medida que el barco se calienta, transfiere energía térmica al metal fuente, elevando su temperatura hasta que comienza a evaporarse o sublimarse, convirtiéndose directamente en un gas.

Esto crea una nube de vapor metálico que se expande por la cámara de vacío, viajando en línea recta.

Paso 4: Condensación y crecimiento de la película

Un sustrato más frío (como una oblea de silicio o un panel de vidrio) se coloca encima de la fuente de vapor.

Cuando los átomos o moléculas de vapor metálico chocan con el sustrato más frío, pierden energía, se condensan de nuevo a un estado sólido y comienzan a formar una película delgada y uniforme en su superficie.

Componentes clave de un sistema de evaporación térmica

Un sistema funcional de evaporación térmica se basa en varias piezas de hardware críticas que trabajan en conjunto para lograr una deposición precisa y limpia.

La cámara de vacío

Este es el recinto sellado que contiene todo el proceso. Está conectado a una serie de bombas que eliminan el aire para crear las condiciones de alto vacío necesarias.

La fuente de calor resistiva (el "barco")

Este es el crisol o filamento que contiene el material fuente. Debe ser capaz de soportar temperaturas extremas sin fundirse ni reaccionar con el material que se evapora.

El soporte del sustrato

Este componente sujeta de forma segura el material objetivo (la oblea, el vidrio u otro objeto a recubrir). A menudo se posiciona para garantizar un recubrimiento uniforme de la nube de vapor inferior.

El monitor de espesor (QCM)

Para controlar el espesor final de la película con alta precisión, los sistemas utilizan un Microbalanza de Cristal de Cuarzo (QCM). Este dispositivo mide la tasa de deposición en tiempo real detectando el cambio en la frecuencia resonante del cristal a medida que se añade masa del vapor a su superficie.

Comprendiendo las ventajas y desventajas

Si bien la evaporación térmica es valorada por su simplicidad y eficacia, es esencial comprender sus limitaciones inherentes.

Deposición en línea de visión

Debido a que el vapor metálico viaja en línea recta desde la fuente hasta el sustrato, este método se considera una técnica de línea de visión. Esto significa que es excelente para recubrir superficies planas, pero tiene dificultades para recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas.

Compatibilidad limitada de materiales

El proceso es más adecuado para materiales con puntos de fusión y ebullición relativamente bajos, como metales puros como aluminio, oro, plata e indio. Intentar evaporar materiales con puntos de fusión extremadamente altos o aleaciones complejas puede ser difícil o imposible con el calentamiento resistivo estándar.

Potencial de contaminación

Si bien el vacío mitiga la mayor parte de la contaminación, el propio elemento calefactor (el barco) a veces puede contaminar la película si se calienta demasiado y comienza a evaporarse junto con el material fuente. Esto requiere un control cuidadoso de la potencia y la temperatura.

Tomando la decisión correcta para su objetivo

La selección de la evaporación térmica depende completamente de los requisitos específicos de su material, sustrato y propiedades de película deseadas.

- Si su enfoque principal es la simplicidad y la rentabilidad: La evaporación térmica es una excelente opción para depositar capas metálicas puras para aplicaciones como contactos eléctricos o recubrimientos reflectantes.

- Si su enfoque principal es recubrir una superficie plana: Este método sobresale en la creación de películas uniformes en sustratos como obleas, células solares y paneles de visualización OLED donde la deposición en línea de visión es suficiente.

- Si su enfoque principal es depositar aleaciones complejas o lograr una alta densidad de película: Es posible que deba considerar técnicas de PVD más avanzadas como la evaporación por haz de electrones o la pulverización catódica, que ofrecen un mayor control sobre la composición del material y la estructura de la película.

En última instancia, la evaporación térmica sigue siendo una técnica fundamental y muy valiosa por su capacidad para producir películas delgadas de alta pureza con equipos fiables y sencillos.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo central | El calentamiento resistivo vaporiza el metal en un vacío, que se condensa en un sustrato |

| Materiales ideales | Metales puros como aluminio, oro, plata, indio |

| Mejor para | Superficies planas, contactos eléctricos, recubrimientos reflectantes |

| Limitaciones | Deposición en línea de visión; no ideal para formas 3D complejas |

¿Listo para lograr una deposición de película delgada de alta pureza en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando sistemas de evaporación térmica fiables adaptados a sus necesidades de investigación y producción. Ya sea que esté recubriendo obleas, desarrollando OLED o creando superficies reflectantes, nuestra experiencia garantiza resultados precisos y libres de contaminación. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

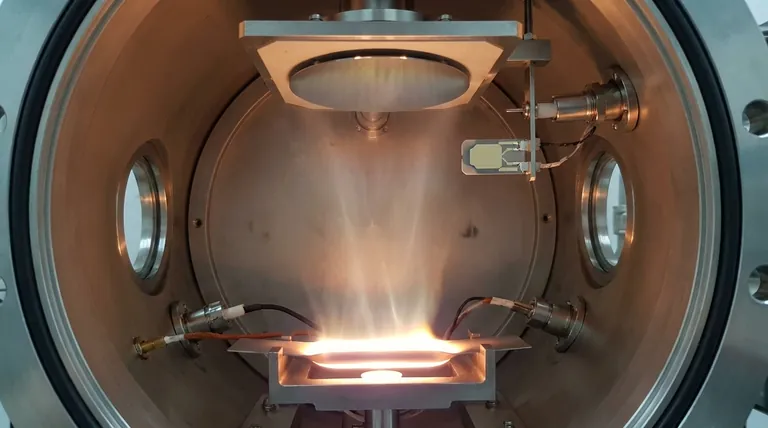

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Qué materiales se pueden evaporar? Domine la deposición de película delgada con los materiales adecuados

- ¿Cuáles son los problemas de la deposición física de vapor? Alto costo, baja velocidad y limitaciones de línea de visión

- ¿Cuáles son las aplicaciones de la evaporación en las industrias? De las aguas residuales a la electrónica

- ¿Qué es el recubrimiento por evaporación? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuál es el impacto de la temperatura del sustrato en las propiedades de la película? Optimice la densidad, la cristalinidad y la tensión

- ¿Por qué se selecciona una barca de alúmina para precursores de catalizador? Garantizar la pureza de la muestra a 1000 °C

- ¿Cuáles son dos ventajas de usar pulverización catódica (sputtering) en lugar de evaporación para crear un sistema de interconexión metálica? Calidad de Película Superior y Control

- ¿Para qué material se utiliza la evaporación por calentamiento resistivo? Ideal para metales como el oro y el aluminio