En la mayoría de las aplicaciones, el chapado de oro PVD (Deposición Física de Vapor) tiene entre 0.25 y 5 micras de espesor. Esta capa microscópica es excepcionalmente delgada, sin embargo, el avanzado proceso PVD crea un recubrimiento que es significativamente más duro y duradero que el chapado de oro tradicional.

La clave es que el valor del PVD proviene de la calidad de su unión molecular, no del grosor de la capa. Esta película delgada, densa y resistente al desgaste proporciona una longevidad y resistencia a los arañazos superiores en comparación con los métodos de chapado tradicionales, que son más gruesos pero más blandos.

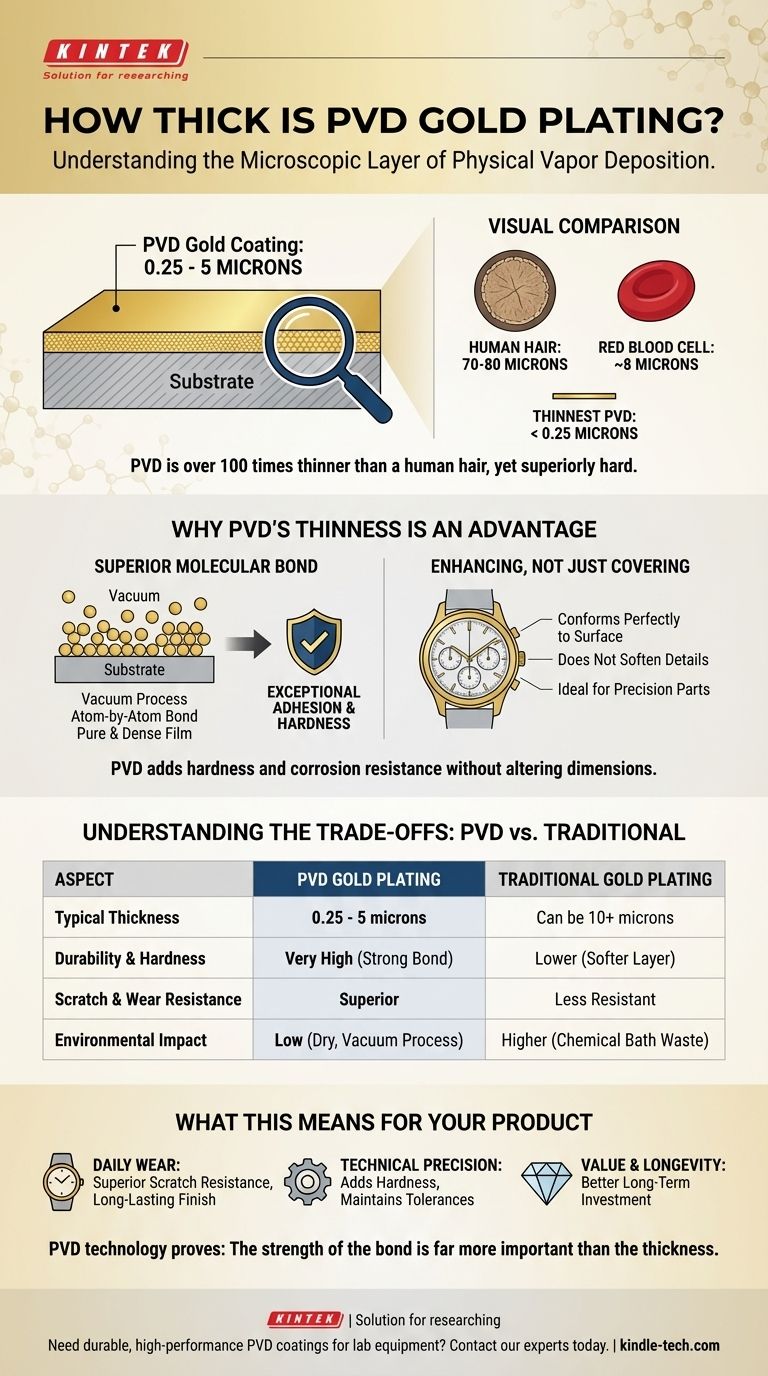

Poniendo el grosor del PVD en contexto

Para comprender la escala de los recubrimientos PVD, primero debemos entender la unidad de medida: la micra (μm). Una micra es una millonésima parte de un metro.

El rango estándar

Los recubrimientos de oro PVD suelen caer dentro de un rango de 0.25 a 5 micras. Aunque esto suena pequeño, el grosor específico se diseña para el uso previsto del producto.

Las aplicaciones decorativas pueden usar una capa más delgada (alrededor de 0.3 a 1.0 micras), mientras que los componentes sujetos a alto desgaste, como las cajas de relojes, a menudo reciben un recubrimiento más grueso (2 a 5 micras) para una máxima durabilidad.

Una comparación visual

Para poner esto en perspectiva, considere estas comparaciones:

- Un solo cabello humano tiene un grosor de aproximadamente 70-80 micras.

- Un glóbulo rojo tiene aproximadamente 8 micras de diámetro.

- El recubrimiento PVD más delgado es más de 100 veces más fino que un cabello humano.

Esta extrema delgadez es una característica deliberada de la tecnología.

Por qué la delgadez del PVD es una ventaja

La eficacia de un recubrimiento PVD no se mide en su volumen, sino en la calidad de su aplicación. El proceso en sí es lo que lo distingue.

Un enlace molecular superior

A diferencia de la galvanoplastia, que deposita una capa más blanda de metal sobre una superficie, el PVD funciona al vacío. Vaporiza oro sólido y lo une al material base átomo por átomo.

Esto crea una película increíblemente pura, densa y uniforme con una adhesión excepcional. El recubrimiento se convierte en una parte integrada de la superficie en lugar de solo una capa que se asienta encima.

Mejorando, no solo cubriendo

Debido a que la capa de PVD es tan delgada, se adapta perfectamente a la superficie original sin suavizar los detalles ni cambiar las dimensiones.

Esto lo hace ideal para artículos de ingeniería de precisión, como piezas de relojes, donde incluso un pequeño cambio en la tolerancia podría afectar el rendimiento. El recubrimiento añade dureza y resistencia a la corrosión sin alterar las especificaciones de la pieza.

Comprendiendo las compensaciones: PVD vs. Chapado tradicional

Elegir entre PVD y chapado tradicional implica comprender la diferencia fundamental entre el grosor y la durabilidad.

El grosor no es durabilidad

El chapado de oro tradicional puede ser mucho más grueso, a veces 10 micras o más. Sin embargo, esta capa chapada está hecha de oro blando y es propensa a rayarse y desgastarse.

Un recubrimiento de oro PVD, a pesar de ser más delgado, es significativamente más duro y más resistente a la abrasión y al deslustre debido a su estructura densa y adherida. Conserva su color y acabado mucho más tiempo bajo el uso diario.

El factor ambiental

El PVD es un proceso seco, basado en vacío, que es drásticamente más limpio que la galvanoplastia tradicional.

La galvanoplastia implica un baño químico que produce residuos peligrosos. El PVD, por el contrario, es una tecnología respetuosa con el medio ambiente, un factor cada vez más importante en la fabricación moderna.

Lo que esto significa para su producto

El recubrimiento adecuado depende completamente de su prioridad. El PVD sobresale donde la durabilidad, la precisión y la longevidad son los objetivos principales.

- Si su enfoque principal es el desgaste diario (por ejemplo, un reloj o joyas): El PVD proporciona una resistencia superior a los arañazos y una solidez del color, lo que lo convierte en la opción ideal para artículos que desea que parezcan nuevos durante años.

- Si su enfoque principal es la precisión técnica (por ejemplo, un componente de alta gama): La capacidad del PVD para añadir dureza sin alterar las dimensiones es una ventaja crítica que el chapado tradicional no puede ofrecer.

- Si su enfoque principal es el valor y la longevidad: Los productos recubiertos con PVD ofrecen una mejor inversión a largo plazo, ya que su acabado durará mucho más que las alternativas chapadas tradicionalmente.

En última instancia, la tecnología PVD demuestra que la fuerza de la unión es mucho más importante que el grosor del recubrimiento.

Tabla resumen:

| Aspecto | Chapado de oro PVD | Chapado de oro tradicional |

|---|---|---|

| Grosor típico | 0.25 - 5 micras | Puede ser de 10+ micras |

| Durabilidad y dureza | Muy alta (debido a la fuerte unión molecular) | Menor (capa más blanda) |

| Resistencia a arañazos y desgaste | Superior | Menos resistente |

| Impacto ambiental | Bajo (proceso seco, basado en vacío) | Mayor (residuos de baño químico) |

¿Necesita un recubrimiento duradero y de alto rendimiento para su equipo o componentes de laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de PVD que mejoran la longevidad y el rendimiento de su equipo y consumibles de laboratorio. Nuestros recubrimientos proporcionan una dureza excepcional y resistencia a la corrosión sin comprometer la precisión. Contacte a nuestros expertos hoy para encontrar la solución de recubrimiento PVD perfecta para sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados