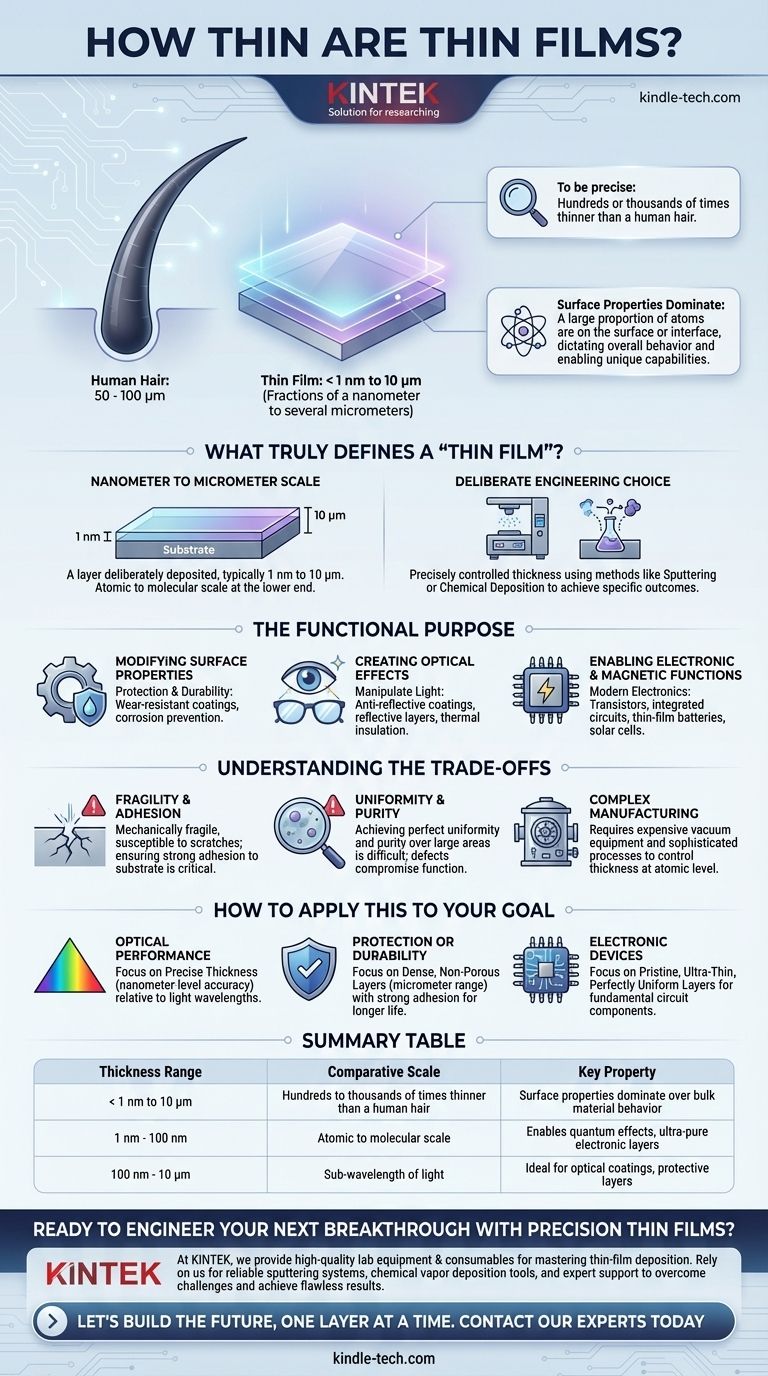

Para ser precisos, el espesor de una película delgada suele oscilar entre fracciones de nanómetro (una sola capa de átomos) y varios micrómetros. Para contextualizar, un cabello humano tiene un grosor de aproximadamente 50 a 100 micrómetros, lo que hace que la mayoría de las películas delgadas sean cientos o incluso miles de veces más finas. Este no es solo un término descriptivo; es una escala de ingeniería específica donde las propiedades del material están dominadas por sus efectos superficiales en lugar de su volumen.

La idea crítica es que una "película delgada" se define menos por un número único y más por el umbral funcional donde el material es tan delgado que sus propiedades superficiales dictan su comportamiento general, lo que permite capacidades ópticas, eléctricas y protectoras únicas que no están presentes en el material a granel.

¿Qué define realmente una "película delgada"?

El término "película delgada" se refiere a una escala específica de ingeniería de materiales. Comprender esta escala es clave para entender por qué estas capas son tan fundamentales para la tecnología moderna.

La escala de nanómetros a micrómetros

Una película delgada es una capa de material depositada deliberadamente sobre un sustrato. Su espesor es la característica definitoria, que generalmente se encuentra entre 1 nanómetro (nm) y aproximadamente 10 micrómetros (µm). En el extremo inferior, estamos hablando de capas que tienen solo unos pocos átomos de espesor.

Cuando las propiedades superficiales dominan

En un objeto grande y a granel, la gran mayoría de los átomos están rodeados por otros átomos, y sus propiedades (como la resistencia o el color) están determinadas por esta estructura interna.

En una película delgada, una gran proporción de los átomos se encuentran en una superficie o en una interfaz. Este es el punto crucial: la física de la superficie comienza a dominar el comportamiento general del material. Esto permite la ingeniería de propiedades específicas que el material a granel simplemente no posee.

Una elección de ingeniería deliberada

El espesor de una película no es arbitrario. Se controla con precisión utilizando métodos como la pulverización catódica o la deposición química para lograr un resultado muy específico. Ya sea para manipular la luz, conducir electricidad o resistir la corrosión, el espesor exacto es un parámetro de diseño crítico.

El propósito funcional de las películas delgadas

Las propiedades únicas que surgen a esta escala son la razón por la que las películas delgadas son tan ampliamente utilizadas. Las aplicaciones se pueden agrupar por la función que la película está diseñada para realizar.

Modificación de las propiedades superficiales

El uso más sencillo es cambiar la superficie de un objeto. Esto a menudo se hace para protección o durabilidad. Los ejemplos incluyen recubrimientos duros y resistentes al desgaste en herramientas de máquina o capas delgadas de metal para prevenir la corrosión en componentes.

Creación de efectos ópticos

Cuando el espesor de una película es similar a la longitud de onda de la luz, puede manipular cómo esa luz se refleja o se transmite. Este es el principio detrás de los recubrimientos antirreflectantes en gafas, las capas reflectantes en espejos y el aislamiento térmico en vidrios arquitectónicos.

Habilitación de funciones electrónicas y magnéticas

La electrónica moderna se basa en películas delgadas. En un chip semiconductor, capas increíblemente delgadas y puras de diferentes materiales se apilan para crear transistores y circuitos integrados. La delgadez es esencial para controlar el flujo de electrones a distancias microscópicas. Las baterías y las células solares de película delgada operan con principios similares.

Comprendiendo las compensaciones

Aunque potente, la tecnología de película delgada no está exenta de desafíos. La objetividad requiere reconocer las limitaciones inherentes.

Fragilidad y Adhesión

Por su naturaleza, las películas delgadas pueden ser mecánicamente frágiles y susceptibles a arañazos o daños. Además, asegurar que la película se adhiera correctamente al sustrato subyacente es un desafío de ingeniería importante. Un recubrimiento que se desprende es inútil.

Uniformidad y Pureza

Crear una película que tenga un espesor perfectamente uniforme y esté libre de impurezas en un área grande es técnicamente difícil. Los defectos pueden comprometer la función de la película, ya sea un cortocircuito eléctrico en un circuito o una imperfección visual en un recubrimiento decorativo.

Fabricación Compleja

Los procesos de deposición necesarios para crear películas delgadas de alta calidad son complejos y a menudo requieren equipos de vacío costosos. Controlar el espesor a nivel atómico es una tarea de fabricación altamente sofisticada.

Cómo aplicar esto a su objetivo

El espesor y las propiedades ideales de una película delgada dependen completamente del problema que intente resolver.

- Si su enfoque principal es el rendimiento óptico: El espesor de la película debe controlarse con precisión en relación con las longitudes de onda de luz que desea influir, lo que a menudo requiere una precisión a nivel nanométrico.

- Si su enfoque principal es la protección o la durabilidad: La clave es crear una capa densa, no porosa y fuertemente adherida, donde un mayor espesor (en el rango de micrómetros) a menudo se correlaciona con una vida útil más larga.

- Si su enfoque principal son los dispositivos electrónicos: El objetivo es construir capas prístinas, ultradelgadas y perfectamente uniformes para formar los componentes fundamentales de un circuito.

En última instancia, la tecnología de película delgada se trata de diseñar propiedades de materiales a una escala donde la superficie lo es todo.

Tabla resumen:

| Rango de espesor | Escala comparativa | Propiedad clave |

|---|---|---|

| < 1 nm a 10 μm | Cientos a miles de veces más delgado que un cabello humano | Las propiedades superficiales dominan sobre el comportamiento del material a granel |

| 1 nm - 100 nm | Escala atómica a molecular | Permite efectos cuánticos, capas electrónicas ultrapuras |

| 100 nm - 10 μm | Sublongitud de onda de la luz | Ideal para recubrimientos ópticos, capas protectoras |

¿Listo para impulsar su próximo avance con películas delgadas de precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para dominar la deposición de películas delgadas. Ya sea que esté desarrollando recubrimientos ópticos avanzados, capas protectoras duraderas o dispositivos electrónicos de próxima generación, nuestras soluciones garantizan el control preciso del espesor, la uniformidad y la pureza necesarios para el éxito.

Nuestros clientes objetivo (laboratorios de investigación, fabricantes de semiconductores e innovadores en ciencia de materiales) confían en KINTEK para sistemas de pulverización catódica confiables, herramientas de deposición química de vapor y soporte experto para superar los desafíos de la fabricación compleja y lograr resultados impecables.

Construyamos el futuro, una capa a la vez. Contacte a nuestros expertos hoy para discutir cómo KINTEK puede potenciar sus proyectos de película delgada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la aplicación del recubrimiento de diamante? Resuelve problemas complejos de desgaste, calor y corrosión

- ¿Qué es la deposición de película delgada mediante CVD? La guía definitiva para recubrimientos de alto rendimiento

- ¿Cuáles son las ventajas de la técnica de deposición química de vapor? Logre películas delgadas superiores y uniformes

- ¿Por qué el recubrimiento de cromo es resistente a la corrosión? El poder de un escudo de óxido autorreparable

- ¿Cuáles son las consideraciones clave de mantenimiento para los sistemas de deposición? Optimice MTBC y MTTC para un rendimiento máximo

- ¿Cuáles son los parámetros operativos típicos para la pulverización por RF? Optimice el rendimiento de su deposición de película delgada

- ¿Cuáles son los beneficios de usar boquillas de gas de doble tubo en LCVD? Maximizar la fiabilidad del sistema y el control de la calidad de la película

- ¿Cuáles son las ventajas de LCVD en comparación con CVD y plasma CVD convencionales? Precisión para sustratos delicados