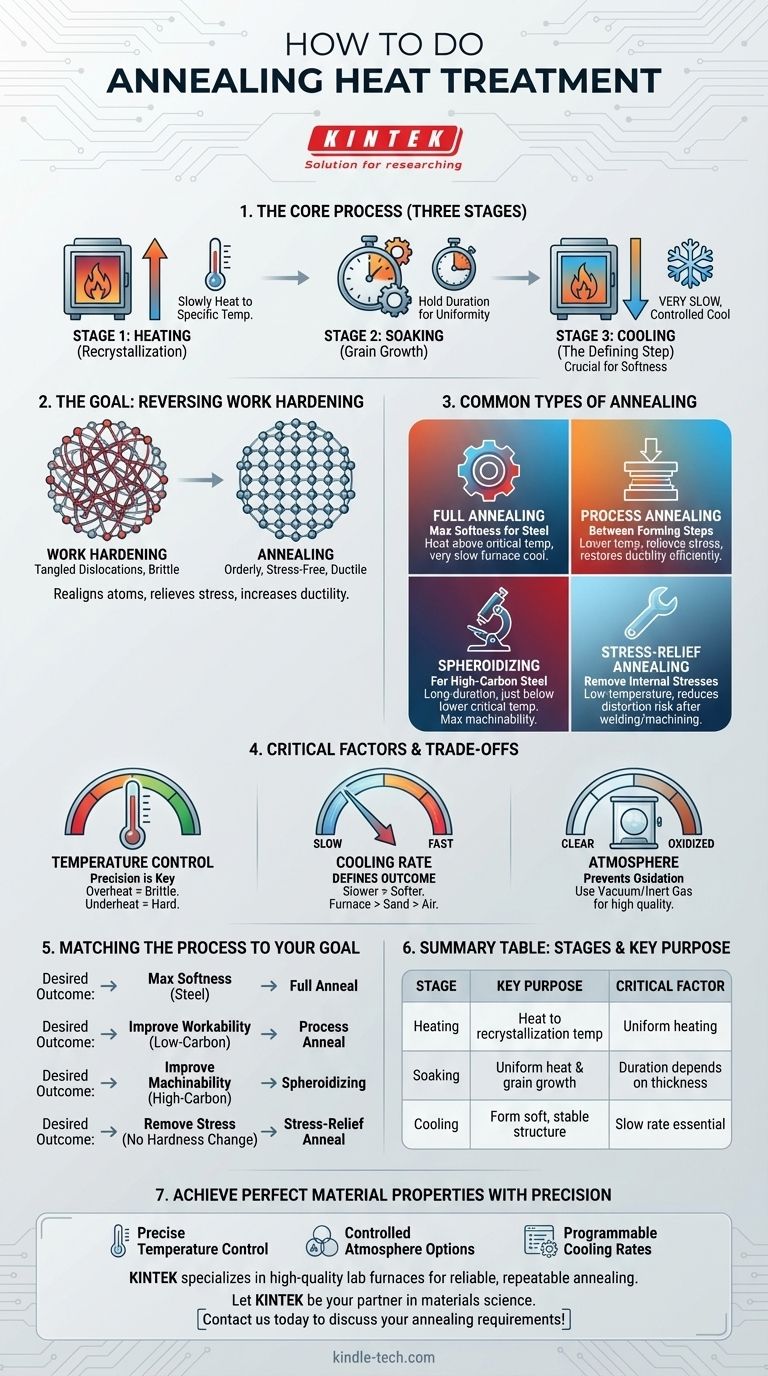

En esencia, el proceso de tratamiento térmico de recocido implica tres etapas distintas: calentar un metal a una temperatura específica, mantenerlo allí durante un tiempo determinado y luego enfriarlo a una velocidad muy lenta y controlada. Este procedimiento está diseñado para alterar la microestructura interna del material, principalmente para aumentar su ductilidad y reducir su dureza, lo que facilita su manipulación.

El propósito central del recocido es revertir los efectos del endurecimiento por trabajo. Mediante un ciclo preciso de calentamiento y, lo que es más importante, enfriamiento lento, se alivian las tensiones internas y se crea una estructura de grano más suave y uniforme dentro del metal.

El objetivo del recocido: revertir el endurecimiento por trabajo

Para entender cómo realizar el recocido, primero debe entender por qué lo está haciendo. El objetivo principal es deshacer los efectos del "endurecimiento por trabajo" o "trabajo en frío".

¿Qué es el endurecimiento por trabajo?

Cuando se dobla, lamina o martilla una pieza de metal a temperatura ambiente, esta se vuelve progresivamente más dura y más frágil.

Internamente, esta deformación plástica crea una red enredada y caótica de defectos microscópicos llamados dislocaciones. Esta estructura enredada dificulta que los átomos se deslicen unos sobre otros, lo que percibimos como un aumento de la dureza y una reducción de la ductilidad.

Cómo el recocido resuelve el problema

El recocido proporciona la energía térmica necesaria para que los átomos dentro de la red cristalina del metal se reorganicen en un estado más ordenado y libre de tensiones.

Este proceso elimina la densa red de dislocaciones, restableciendo eficazmente las propiedades del material y restaurando su blandura y capacidad de ser conformado.

Las tres etapas críticas del recocido

Todo proceso de recocido, independientemente del tipo específico, sigue el mismo patrón fundamental de tres etapas. Las temperaturas y los tiempos exactos dependen en gran medida de la aleación específica.

Etapa 1: La fase de calentamiento (recristalización)

El primer paso es calentar lenta y uniformemente el material hasta su temperatura de recristalización.

Esta es la temperatura crítica a la que comienzan a formarse nuevos granos libres de tensiones dentro de la microestructura deformada. Calentar demasiado rápido puede causar tensiones térmicas y agrietamiento, mientras que no calentar lo suficiente resultará en un recocido incompleto.

Etapa 2: La fase de mantenimiento (crecimiento del grano)

Una vez que el material alcanza la temperatura objetivo, se "mantiene" o se mantiene allí durante un tiempo específico.

El propósito del mantenimiento es doble: asegurar que toda la pieza, incluido su núcleo, alcance una temperatura uniforme, y permitir que los nuevos granos libres de tensiones se formen y crezcan completamente. El tiempo de mantenimiento depende del espesor y la composición del material.

Etapa 3: La fase de enfriamiento (el paso definitorio)

Esta es la etapa más crucial y lo que realmente define el recocido. El material debe enfriarse muy lentamente.

Esta lenta velocidad de enfriamiento es esencial para permitir que la microestructura se forme en su estado más estable y blando. Para muchos aceros, esto significa dejar la pieza dentro del horno y apagar el horno, permitiendo que se enfríe durante muchas horas o incluso días. El enfriamiento rápido (temple) produciría una estructura dura, lo contrario del resultado deseado.

Tipos comunes de procesos de recocido

Si bien las tres etapas son universales, las aplicaciones específicas requieren diferentes variaciones del proceso de recocido.

Recocido completo

Este es el proceso "clásico" utilizado en aceros para lograr la máxima blandura. El acero se calienta por encima de su temperatura crítica superior (A3 o Acm), transformando completamente la estructura del grano en austenita, y luego se enfría extremadamente lentamente en el horno.

Recocido de proceso

También conocido como recocido subcrítico, este es un proceso de baja temperatura utilizado en aceros con bajo contenido de carbono entre operaciones de conformado. Alivia el estrés y restaura la ductilidad sin el tiempo y el gasto de un recocido completo, lo que hace que los procesos de fabricación sean más eficientes.

Esferoidización

Este es un proceso de recocido especializado y de larga duración para aceros con alto contenido de carbono. Se realiza justo por debajo de la temperatura crítica inferior (A1) para transformar el carburo de hierro duro (cementita) en pequeñas esferas redondas dentro de la matriz de hierro. Esta estructura confiere al acero la máxima blandura y maquinabilidad.

Recocido de alivio de tensiones

Este es un tratamiento térmico de baja temperatura utilizado para eliminar las tensiones internas causadas por la soldadura, la fundición o el mecanizado pesado. El objetivo es reducir el riesgo de distorsión o agrietamiento sin alterar significativamente la dureza del material u otras propiedades mecánicas.

Comprensión de las compensaciones y los factores críticos

El recocido exitoso de un material requiere un control cuidadoso sobre varias variables. Los errores pueden conducir a resultados indeseables.

El control de la temperatura es primordial

El uso de la temperatura correcta para la aleación específica es innegociable. El sobrecalentamiento puede causar un crecimiento excesivo del grano, lo que puede hacer que el material se vuelva quebradizo. El calentamiento insuficiente resultará en un recocido incompleto, dejando el material más duro de lo deseado.

La velocidad de enfriamiento define el resultado

La velocidad de enfriamiento es la variable más importante que determina las propiedades finales. Cuanto más lento sea el enfriamiento, más blando será el producto final. El enfriamiento en horno es el más lento, seguido de enterrar la pieza en un material aislante como arena o vermiculita, seguido del enfriamiento al aire.

La atmósfera puede ser crítica

Para muchos materiales, calentar a altas temperaturas en presencia de oxígeno provocará la formación de una capa de óxido en la superficie. Para los aceros con alto contenido de carbono, también puede provocar la descarburación (pérdida de carbono de la superficie), lo que a menudo es indeseable. El uso de un horno de vacío o de atmósfera de gas inerte evita estos problemas.

Adaptar el proceso a su objetivo

Elija su método de recocido en función del material con el que esté trabajando y del resultado final deseado.

- Si su objetivo principal es la máxima blandura y ductilidad para el acero: Un recocido completo con un enfriamiento muy lento en horno es la elección correcta.

- Si su objetivo principal es mejorar la trabajabilidad entre los pasos de conformado: El recocido de proceso ofrece una solución más rápida y económica para el acero con bajo contenido de carbono.

- Si su objetivo principal es mejorar la maquinabilidad del acero con alto contenido de carbono: La esferoidización es el tratamiento específico y de larga duración requerido.

- Si su objetivo principal es eliminar las tensiones internas sin cambiar la dureza: Un recocido de alivio de tensiones a baja temperatura es el mejor enfoque.

En última instancia, dominar el recocido consiste en controlar con precisión la temperatura y el tiempo para remodelar la estructura interna de un material según sus necesidades específicas.

Tabla resumen:

| Etapa de recocido | Propósito clave | Factor crítico |

|---|---|---|

| Calentamiento | Calentar el metal hasta su temperatura de recristalización | Calentamiento uniforme para evitar tensiones térmicas |

| Mantenimiento | Mantener a temperatura para un calor uniforme y crecimiento del grano | La duración depende del espesor del material |

| Enfriamiento | Enfriar lentamente para formar una microestructura blanda y estable | La velocidad de enfriamiento lenta es esencial para la blandura |

Logre propiedades de material perfectas con un recocido preciso.

El horno de laboratorio adecuado es fundamental para controlar las etapas de calentamiento, mantenimiento y enfriamiento lento del recocido. KINTEK se especializa en hornos y equipos de laboratorio de alta calidad diseñados para procesos de tratamiento térmico fiables y repetibles.

Ofrecemos soluciones para:

- Control preciso de la temperatura: Asegure que su material alcance y mantenga la temperatura exacta requerida para la recristalización y el crecimiento del grano.

- Opciones de atmósfera controlada: Evite la oxidación y la descarburación con hornos de vacío o de gas inerte para obtener resultados de alta calidad.

- Velocidades de enfriamiento programables: Logre el enfriamiento lento necesario para un recocido completo con nuestros avanzados sistemas de horno.

Deje que KINTEK sea su socio en la ciencia de los materiales. Ya sea que esté realizando un recocido completo, un recocido de proceso o un alivio de tensiones, tenemos el equipo para satisfacer las necesidades específicas de su laboratorio.

Contáctenos hoy para hablar sobre sus requisitos de recocido y encontrar el horno ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio multizona

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores