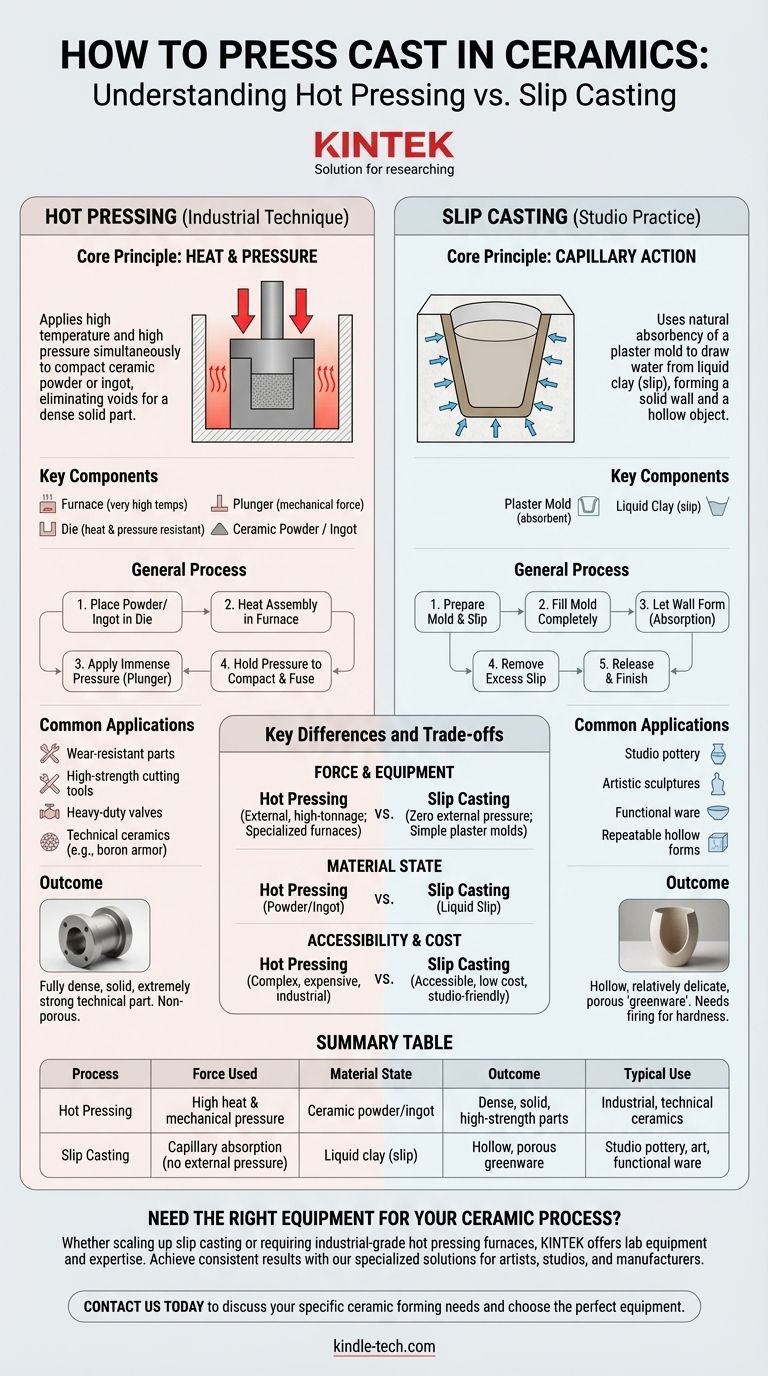

Para prensar cerámica, es probable que se refiera a uno de dos procesos distintos: el prensado en caliente, una técnica industrial que utiliza un horno y presión mecánica para formar piezas densas, o la práctica de estudio más común del colado en barbotina, que utiliza un molde de yeso para formar un objeto hueco a partir de arcilla líquida. El prensado en caliente implica calentar polvo cerámico o un lingote y prensarlo en una matriz, mientras que el colado en barbotina implica verter barbotina líquida en un molde absorbente y permitir que forme una pared sólida.

El término "prensado" es ambiguo y a menudo causa confusión. La distinción crítica radica en la fuerza utilizada: el prensado en caliente utiliza calor externo y alta presión mecánica para crear piezas densas y técnicas, mientras que el colado en barbotina utiliza la absorbencia natural de un molde de yeso para formar artículos huecos, artísticos o funcionales.

Comprendiendo el prensado en caliente de cerámica

El prensado en caliente es una técnica de fabricación de alto rendimiento utilizada para producir componentes cerámicos excepcionalmente densos y resistentes. No es un método típico de alfarería de estudio.

El principio fundamental: calor y presión

La idea fundamental detrás del prensado en caliente es aplicar alta temperatura y alta presión simultáneamente. Calentar el polvo cerámico hace que las partículas sean más plásticas, permitiendo que la presión externa las junte, eliminando los vacíos y creando una pieza densa y sólida.

Los componentes clave

Este proceso industrial requiere equipos especializados, que incluyen:

- Un horno capaz de alcanzar temperaturas muy altas.

- Una matriz (el molde) que pueda soportar calor y presión extremos.

- Un émbolo o ariete para aplicar fuerza mecánica.

- La materia prima, que suele ser un polvo cerámico fino o un lingote preformado.

El proceso general

- El polvo cerámico o lingote se coloca en la cavidad de la matriz.

- Todo el conjunto se calienta dentro del horno de prensado a una temperatura específica.

- Una vez a temperatura, el émbolo aplica una inmensa presión mecánica.

- Esta presión se mantiene durante un tiempo determinado, compactando las partículas y fusionándolas en un objeto sólido y no poroso.

Aplicaciones comunes

El prensado en caliente es esencial para crear materiales para entornos exigentes. Las aplicaciones incluyen piezas resistentes al desgaste para maquinaria, herramientas de corte de alta resistencia, componentes para válvulas de alta resistencia y cerámicas técnicas como el carburo de boro para chalecos antibalas.

Comprendiendo el colado en barbotina (la confusión común)

Cuando las personas en un contexto de estudio o aficionado mencionan "colado", casi siempre se refieren al colado en barbotina. Este proceso no utiliza presión ni calor externos.

El principio fundamental: acción capilar

El colado en barbotina funciona utilizando la absorbencia natural de un molde de yeso. Cuando la arcilla líquida (barbotina) se vierte en el molde, el yeso extrae el agua de la barbotina que está en contacto directo con él, haciendo que se forme una pared sólida de arcilla.

El proceso paso a paso

Seguir los pasos para el colado en barbotina es sencillo y no requiere maquinaria compleja.

Paso 1: Prepare su molde y barbotina

Alinee las partes de su molde de yeso y asegúrelas firmemente, a menudo con grandes bandas elásticas. Asegúrese de que su barbotina esté mezclada hasta obtener una consistencia suave y uniforme.

Paso 2: Llene el molde

Vierta lenta y constantemente la barbotina en la abertura del molde. Llénalo completamente hasta la parte superior para asegurar un colado uniforme y evitar burbujas de aire.

Paso 3: Forme la pared

Deje reposar el molde lleno. El yeso comenzará a absorber agua de la barbotina, formando una pared de arcilla sólida. Cuanto más espere, más gruesa se volverá esta pared.

Paso 4: Retire el exceso de barbotina

Una vez que la pared alcance el grosor deseado, incline cuidadosamente el molde y vierta toda la barbotina líquida restante.

Paso 5: Desmolde y termine

Deje reposar el molde hasta que la arcilla del interior se haya endurecido de un estado húmedo a un estado de cuero. En este punto, puede abrir cuidadosamente el molde para revelar su pieza hueca. El colado se puede limpiar de líneas de unión y terminar como se desee.

Diferencias clave y ventajas/desventajas

Elegir el método correcto depende completamente de su objetivo final, ya que los procesos, costos y resultados son muy diferentes.

Fuerza y equipo

El prensado en caliente se define por el uso de presión externa de alto tonelaje y hornos especializados. El colado en barbotina utiliza cero presión externa y se basa en moldes de yeso simples y reutilizables.

Estado del material y resultado

El prensado en caliente comienza con polvo o un lingote y produce una pieza técnica completamente densa, sólida y extremadamente resistente. El colado en barbotina comienza con arcilla líquida y produce una pieza de "bizcocho" relativamente delicada, hueca y porosa que debe cocerse para lograr dureza.

Accesibilidad y costo

El colado en barbotina es muy accesible para artistas, aficionados y pequeños estudios debido a su bajo costo y equipo simple. El prensado en caliente es un proceso industrial complejo, intensivo en energía y costoso, reservado para la fabricación de alto rendimiento.

Tomar la decisión correcta para su objetivo

Para determinar el proceso correcto, primero defina las características del objeto que desea crear.

- Si su objetivo principal es crear piezas de alto rendimiento, sólidas y no porosas para uso técnico o dental: Está buscando el prensado en caliente industrial.

- Si su objetivo principal es producir recipientes huecos, esculturas o formas repetibles en un entorno de estudio: La técnica que necesita es el colado en barbotina.

- Si su objetivo principal es hacer objetos sólidos a mano: Puede que esté pensando en el moldeado a presión, una técnica más simple donde la arcilla sólida se prensa a mano entre dos mitades de molde.

Comprender la diferencia fundamental entre usar fuerza y usar absorción es clave para elegir el proceso de conformado cerámico adecuado para su proyecto.

Tabla resumen:

| Proceso | Fuerza utilizada | Estado del material | Resultado | Uso típico |

|---|---|---|---|---|

| Prensado en caliente | Alto calor y presión mecánica | Polvo/lingote cerámico | Piezas densas, sólidas, de alta resistencia | Cerámica industrial, técnica |

| Colado en barbotina | Absorción capilar (sin presión externa) | Arcilla líquida (barbotina) | Bizcocho hueco y poroso | Alfarería de estudio, arte, artículos funcionales |

¿Necesita el equipo adecuado para su proceso cerámico?

Ya sea que esté ampliando la producción de colado en barbotina o requiera hornos de prensado en caliente de grado industrial, KINTEK tiene el equipo de laboratorio y la experiencia para apoyar sus proyectos cerámicos. Nuestras soluciones especializadas ayudan a artistas, estudios y fabricantes a lograr resultados consistentes con herramientas y consumibles confiables.

Contáctenos hoy mismo para discutir sus necesidades específicas de conformado cerámico y permítanos ayudarle a elegir el equipo perfecto para su flujo de trabajo. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Qué es una prensa isostática en frío? Logre una compactación uniforme de polvo para piezas complejas

- ¿Cuánto cuesta una prensa isostática? Una guía sobre los precios de laboratorio frente a los industriales

- ¿Cuáles son las desventajas de la metalurgia de polvos? Limitaciones clave en resistencia y tamaño

- ¿Por qué el trabajo en frío es mejor que el trabajo en caliente? Una guía para elegir el proceso de conformado de metales adecuado

- ¿Cuál es el proceso del grafito isostático? Una guía para la creación de material uniforme y de alto rendimiento